技术摘要:

本发明涉及数控机床技术领域,尤其涉及一种可识别工件并自动输入工艺参数的数控机床及其加工方法。本发明将数据采集系统与计算机自动化技术相结合,通过将采集的数据输入到计算机程序中,从而自动确定工件的形状、工状等信息,自动计算得到工件的加工程序,整个作业全 全部

背景技术:

目前,针对数据机床的加工部件的识别,一般采用的是人工识别,根据人工识别的 结果进行初次加工。在初次加工之后,再通过人工的测量和检验结果进行二次加工,由于人 工测量主观性大,故容易产生检测结果偏差大的问题。 另外,使用机床对每一个加工件进行加工前,或者在加工工件的过程中,每更换一 次加工件或者零件,或者对机器进行维护、调机之后,均需重新输入相关的工艺参数,并进 行人工的校正。 由于人工检测误差大,复核流程长,机器的调试精度低,操作程序人工手动输入效 率低,而且容易输入错误,最终可能产生由于测量不精确导致工件的整体报废。

技术实现要素:

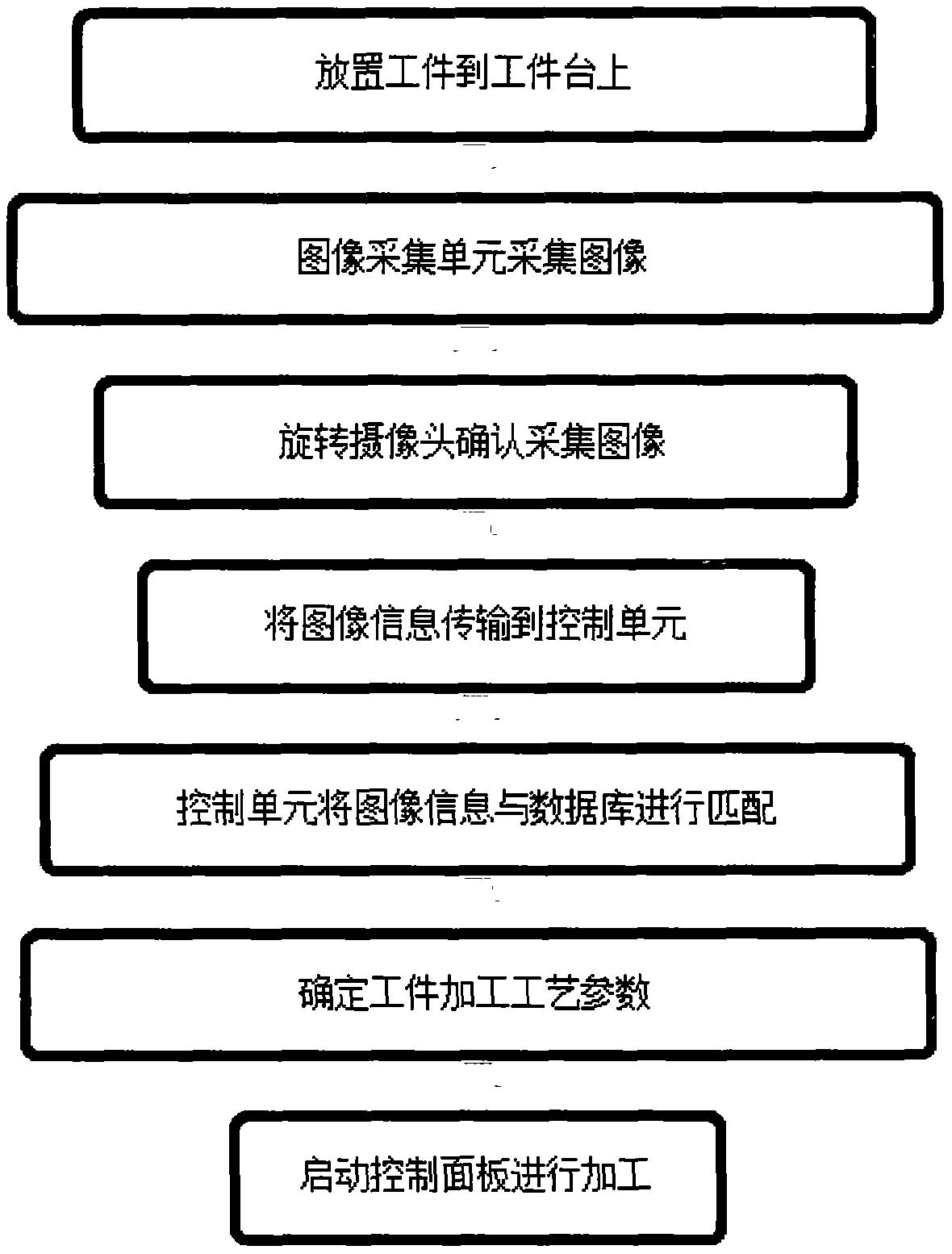

现阶段,图像识别技术和计算机程序控制已经成为现代工业发展的主流方向,本 发明的目的是针对上述所提到的技术问题,而提出的一种自动识别可识别工件,判断初加 工后工件的合格程度,并通过计算机采集数据,从而实现全程自动化的数控机床以及使用 该数控机床的加工方法。 为了实现上述目的,本发明采用了如下技术方案: 一种可识别工件并自动输入工艺参数的数控机床,包括机床本体,图像采集单元、 摄像头旋转单元、数据处理单元、控制单元和工件固定单元。 所述图像采集单元包括四个摄像头,四个摄像头分别位于工件的四个方向,且相 互之间的夹角为90°。 具体来说,四个摄像头分别位于两条相互垂直相交的直线的四条边上,且四个摄 像头距离两条相互垂直直线的交点距离相等。 四个摄像头用于对待加工工件的外表面进行数据采集,从而将采集到的数据输入 到数据处理单元中。 每个摄像头通过安装杆安装在圆环上,安装杆的下部呈倾斜状,使摄像头对准工 件的待检测面,摄像头上可以覆盖保护罩,防止摄像头受污染。 在此需要声明的是,待加工工件一般是指已经经过初次加工的工件,即外表面已 经没有明显毛刺或者缺陷的工件,工件的形状并无特殊限制,但该装置和方法对矩形工件, 尤其是立方体结构的工件具有更好的适用性。 摄像头旋转模单元于实现摄像头在水平方向上的旋转,其包括驱动轮、电机、安装 有摄像头的圆环、以及环型槽。 3 CN 111571276 A 说 明 书 2/6 页 四个摄像头分别安装在圆环的四边,且等距分布,圆环的顶端面均匀分布安装有 驱动轮,驱动轮由电机驱动,驱动轮与固定顶座上的环型槽的底壁转动配合。 数据处理单元用于处理来自图像处理模块的数据,包括: 步骤1):使用四个摄像头分别采集所对应的工件的四个表面的图像信息,包括第 一摄像头采集工件第一面的图像数据,并进行存储;第二摄像头采集工件第二面的图像数 据,并进行存储;第三摄像头采集第三面的图像数据,并进行存储;第四摄像头采集第四面 的图像数据,并进行存储; 步骤2):使用摄像头旋转单元将安装有摄像头的圆环旋转90°,再分别用第一摄像 头至第四摄像头对旋转后工件的四个面进行数据图像采集,分别进行图像数据存储。 步骤3):将步骤1)和步骤2)采集的数据传输到数据处理单元,使用第一摄像头采 集的数据和第二摄像头采集的数据进行对比,得到两者的匹配程度;使用第二摄像头采集 的数据和第三摄像头采集的数据进行对比,得到两者的匹配程度;使用第三摄像头采集的 数据和第四摄像头采集的数据进行对比,得到两者的匹配程度;使用第四摄像头采集的数 据和第一摄像头采集的数据进行对比,得到两者的匹配程度。 重复步骤2)-步骤3),得到工件四个面的图像数据信息,将数据传输到数据处理单 元。 在图像数据采集过程中,由于工件为经过初加工的工件,因此表面不会存在明显 的毛刺或者缺陷,通常存在的缺陷为表面平整度的不一致或者厚度的不均匀性,这种缺陷 一般难以肉眼直接观察,为提高工件表面图像信息的精确性,在图像数据采集过程采取的 方法如下: 步骤(1):将工件待采集图像的第一面定义为母单元,将母单元划分为若干子单 元,划分的方式可以采用网格的划分方式,即采用等间距的若干直线与相同等间距且垂直 的若干直线相交的方式进行划分,两组若干直径相交形成的矩形块或类似的矩形块为对应 的子单元,将每一子单元与摄像头的距离记录为工件的表面图像数据; 步骤(2):根据步骤(1)得到的数据计算出相邻或者不相邻子单元是否处于同一平 面上; 步骤(3):重复上述步骤(1)-(2),得到工件四个面准确的表面图像数据信息。 步骤(4):使用拟合曲线计算每一面母单元的表面平整度。 拟合曲线的计算采用经验公式: 其中S可以表示母单元的表面光滑度或者母单元的表面平整度,Xi表示子单元在 水平方向的坐标值, 表示多个子单元在水平方向坐标值的平均值,Di表示摄像头与子单 元的距离, 表示摄像头与若干子单元的距离的平均值。 步骤(5):判断工件表面平整度,设定拟合度参考阈值,当工件表面平整度的拟合 结果超过参考阈值时,则表明工件表面不合格,将对应的不符合表面平整度的子单元的位 置和信息传输至数据处理单元。当工件表面平整度的拟合结果在设定的参考阈值范围内 时,则表时工件表面合格,不需要进行加工。 所述参考阈值的范围可以设定在1%-3%的区间,具体应该以工件的产品质量需 4 CN 111571276 A 说 明 书 3/6 页 求而决定。 所述控制单元包括接收图像采集单元的数据信息,控制摄像头旋转单元的旋转, 接收数据处理单元的数据信息,以及工件固定单元的控制。 控制单元包括有工件数据库、工件加工工艺参数和工件加工程序,可以根据数据 处理单元得到的信息对工件的外观形状进行自动识别,根据工件表面的工况调节加工工艺 参数,并显示在控制面板的显示屏上,操作人员可以根据控制面板的显示屏的显示内容对 控制单元的识别结果进行确认,人工判断识别结果的准确性和真实性,同时还需要对所显 示的工件的加工工艺参数进行判断和识别,防止明显错误的产生。当确认无误后,通过系统 的确认,使工件进行后续的加工。 当然,显而易见的是,操作人员也可以使用上述装置来判断工件的表面质量是否 达到规定的要求,即可以使用该装置进行工件表面质量的检验和检测。 工件固定单元设置在机床本体的中部,机床本体的底端设置支撑底座,支撑底座 上安装加工台,加工台的中部设置有通孔,通孔内滑动安装有电磁铁,电磁块的底端安装固 定有液压杆,且液压杆设置在加工台的内部,加工台的四周设有机床罩壳,机床罩壳的一侧 通过支架有控制面板,且机床本体的设置有固定顶座,固定顶座底端面的中部设置有环型 槽,环型槽内转动设置有圆环,圆环的底端面均匀分布安装固定有四个安装杆,安装杆的底 端安装有摄像头,摄像头与控制面板电性连接。 进一步地,所述圆环的顶端面均匀分布安装有驱动轮,驱动轮由电机驱动,且驱动 轮与固定顶座上环型槽的底壁转动配合。 进一步地,所述加工台中部通孔的底端设置有限位块,且限位块的中部设置有液 压杆伸缩部的伸缩孔。当电磁块回缩到通孔内时,电磁块的底端面与限位块贴合,且电磁块 的顶端面与加工台的顶端面齐平。 本发明还提供了一种可识别工件并自动输入工艺参数的数控机床的加工方法,其 特征在于,包括: S1、将工件放置到加工台上,电磁块通电将工件吸附固定,且电磁块在液压杆的带 动往上升起; S2、使用图像采集单元对工件四个面进行图像采集,将数据传输到数据处理单元; S3:将摄像头旋转单元进行旋转,对工件四个面进行图像采集,将数据传输到数据 处理单元; S4:重复步骤S2-S4,直至得到准确的工件表面图像信息,并将数据传输到数据处 理单元; S5:将数据处理单元的信息传输到控制单元,控制单元根据图像数据与工件数据 库进行匹配,计算得出工件加工工艺参数,将数据输出到控制面板的显示屏上; S6:确认工件加工工艺是否正确,进行工件加工; S7:重复S1-S6,直至得到合格的产品。 有益效果: 1、该装置既可以用于机床工件的自动加工,也可以用于机床工件的质量检测。 2、该装置可以全程自动化,减少人工参与,减少误差,减少人力。 3、多个图像采集单元有利于减少单个图像检测所产生的误差,减少单个图像采集 5 CN 111571276 A 说 明 书 4/6 页 时的不准确性,提高可信度。 4、图像采集方法科学且高效,减少图像采集时的盲目的,提高了图像采集结果的 可信度。 5、整个装置结构简单,可以有效地针对现有铣床进行产品改进和升级换代。 6、计算机处理方式有效减少人力成本,减少人工输入所产生错误的机率,采用人 工确认的方式更有利于减少误差。 附图说明 图1为数控机床工作流程图; 图2为圆环的仰视结构示意图; 图3为圆环的俯视的结构示意图; 图4为表面图像数据采集时母单元和子单元划分示意图; 图5为数控机床整体示意图。 图中:1机床本体、2固定顶座、3控制面板、4安装杆、5摄像头、6加工台、7电磁块、8 液压杆、9限位块、10圆环、11驱动轮。