技术摘要:

一种铝合金熔炼真空动态精炼装置及其精炼方法,包括电阻炉、坩埚、水冷真空炉盖、搅拌机构和真空系统,坩埚设置在电阻炉内,水冷真空炉盖可移动地设置在坩埚上与坩埚水冷法兰真空密封,搅拌机构包括搅拌电机、水冷搅拌过渡转轴和转轴,水冷搅拌过渡转轴安装在水冷真空 全部

背景技术:

铝合金熔体存在均匀性差、纯净度低和存在内部缺陷等问题,为获得高品质铝合 金材料,提高铝合金熔体纯净度,铝合金精炼已成为现代高性能铝合金的必要工艺。传统的 铝合金熔体精炼主要是在大气环境下使用铝合金精炼剂对铝合金熔体进行除气和除杂,这 一过程中也会对铝合金熔体进行机械搅拌并喷吹惰性气体,以进一步实现熔体精炼,但铸 锭的质量依然不能很好的保证,还是存在一定的冶金缺陷。 根据铝合金熔体中气、渣共生共存的原理,熔体纯净度主要通过氢含量来表征,根 据西华特定律,温度一定,空间内氢气分压越低,则铝合金熔体中相应的氢溶解度就越小。 因此在真空坏境中,铝合金熔体的精炼除氢效果要比大气环境下更有优势。 1957年出现了铝液的真空净化工艺。该方法是将盛有铝液的坩埚静置于密闭的真 空室内,由于除气反应只限于界面,液面上的氧化膜阻碍氢的扩散,导致除气效率不高,该 法在铝业中应用不多。 因此,需要设计出一种铝合金熔炼真空动态精炼工艺,能更快更深层次地降低铝 合金熔体的氢含量。

技术实现要素:

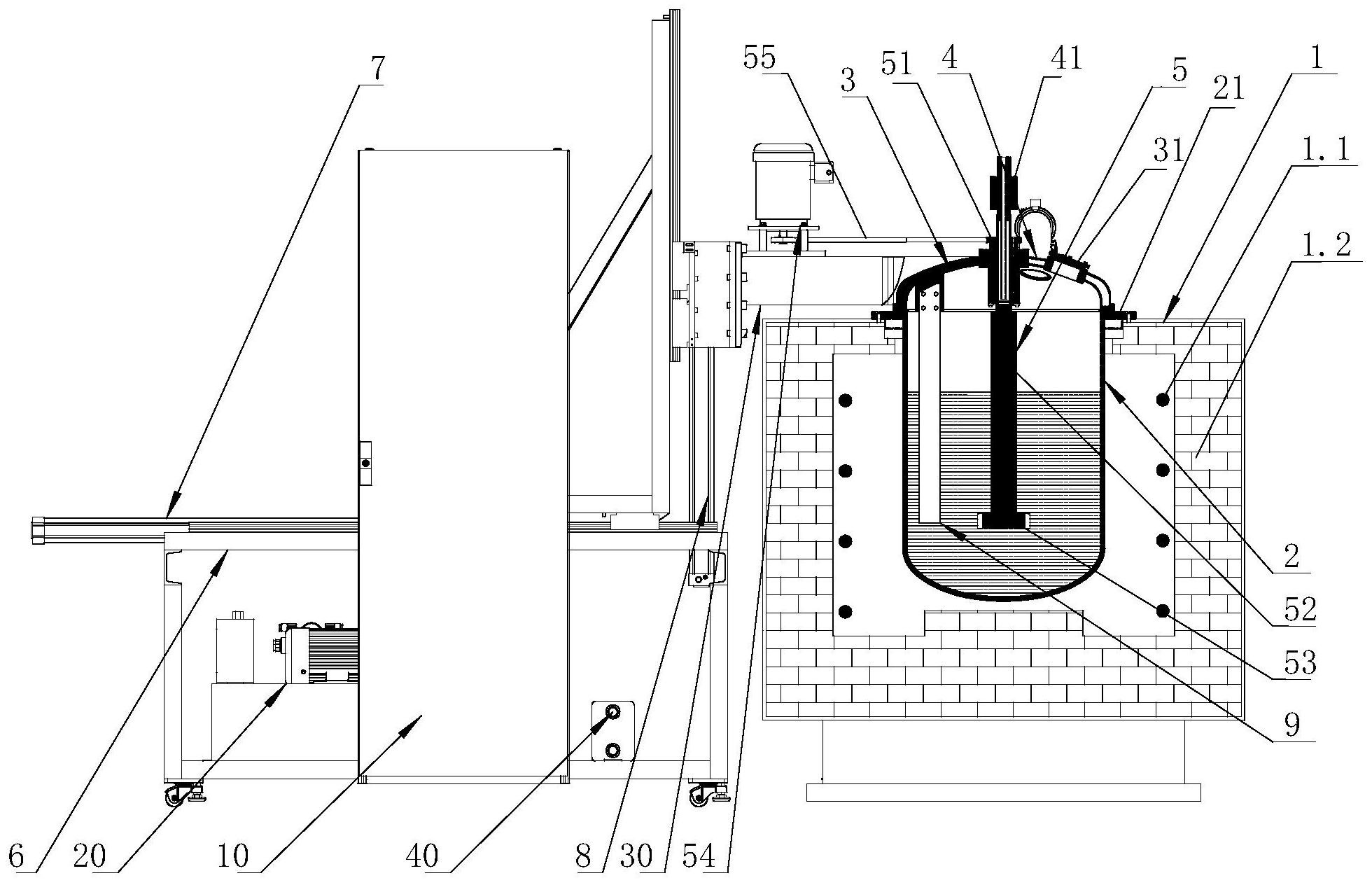

本发明所要解决的第一个技术问题是提供一种铝合金熔炼真空动态精炼装置,具 有结构紧凑、体积小、机电一体化程度高、铝合金熔体除氢精炼效果好的特点。 本发明所要解决的第二个技术问题是提供一种铝合金熔炼真空动态精炼方法,具 有操作简单、对铝合金熔体除氢精炼效果好的特点,能降低熔体内杂质含量,显著提高了铝 合金的使用性能。 本发明解决上述第一个技术问题所采用的技术方案为:一种铝合金熔炼真空动态 精炼装置,其特征在于:包括电阻炉、坩埚、水冷真空炉盖、搅拌机构和真空系统,坩埚设置 在电阻炉内,坩埚的上端设有坩埚水冷法兰,水冷真空炉盖为中空结构,水冷真空炉盖通过 真空炉盖托架可移动地设置在坩埚上与坩埚水冷法兰真空密封,搅拌机构包括搅拌电机、 水冷搅拌过渡转轴和转轴,水冷搅拌过渡转轴竖直安装在水冷真空炉盖上与搅拌电机相连 接,转轴安装在水冷真空炉盖的下方与水冷搅拌过渡转轴相连接,真空系统包括真空阀、真 空机械泵和真空除尘过渡管,水冷真空炉盖上焊接有与真空系统相连接的真空快接法兰。 作为改进,所述电阻炉外左侧设有一架体,架体上安装有冷却水排、水平拖动油缸 和上下拖动油缸,真空炉盖托架设置架体上位于电阻炉的左上方,真空炉盖托架可在水平 拖动油缸和上下拖动油缸的作用下上下左右移动,水冷真空炉盖、搅拌电机安装在真空炉 盖托架上,搅拌电机的输出端通过同步带与水冷搅拌过渡转轴相连接。 4 CN 111593217 A 说 明 书 2/5 页 再改进,所述水冷真空炉盖的中心处设有一供水冷搅拌过渡转轴安装的安装孔, 安装孔内还装配有轴承和真空骨架油封,水冷搅拌过渡转轴的上端与水冷旋转接头相连 接。 再改进,所述冷却水排设有冷水管与水冷旋转接头相连接,通过冷却水排供给水 冷搅拌过渡转轴、水冷真空炉盖和坩埚水冷法兰的循环冷却水。 进一步,所述转轴为石墨转轴,转轴通过螺纹连接的方式同轴安装在水冷搅拌过 渡转轴的下端,转轴的下端设有转子,转子为石墨转子,转子通过同轴螺纹安装在转轴的下 端。 再进一步,所述水冷真空炉盖的下端左侧竖直设有一挡板,挡板为石墨挡板,挡板 通过螺栓固定在水冷真空炉盖的下方。 进一步,所述真空快接法兰设置在水冷真空炉盖的右后侧位置,真空快接法兰和 真空除尘过渡管之间设有真空波纹管,真空快接法兰、真空波纹管、真空除尘过渡管、真空 机械泵和真空阀通过螺栓或者快接卡箍依次连接在一起构成真空系统。 进一步,所述坩埚水冷法兰通过焊接固定在坩埚的上端外壁面上,水冷真空炉盖 的下端面上加工有密封槽与坩埚水冷法兰真空密封。 进一步,所述电阻炉的上端开设有供坩埚置入的圆形开口,电阻炉上设有可转动 开合的炉盖,电阻炉内设有加热硅碳棒和保温层,水冷真空炉盖上还设有真空视察组件。 最后,所述架体上设有驱动水平拖动油缸和上下拖动油缸的液压站,架体的前侧 设有电控柜,架体的底部设有便于移动的滚轮。 本发明解决上述第二个技术问题所采用的技术方案为:一种铝合金熔炼真空动态 精炼方法,采用上述铝合金熔炼真空动态精炼装置进行精炼,其特征在于包括以下步骤: 1)坩埚预处理后涂刷铁坩埚专用隔离涂料; 2)将需要熔炼的铝合金装入坩埚内,盖上炉盖;打开循环水泵、冷却水阀和制冷 机,确保坩埚水冷法兰、水冷真空炉盖和水冷搅拌过渡转轴水流量合格,且水温不高于50 ℃; 3)设置熔炼目标温度,启动自动控温模式,盖上炉盖; 4)铝合金熔化后,打开炉盖,铝合金熔体温度调控到许可温度,保温5-10分钟后, 放入无公害铝合金精炼剂,对铝合金熔液进行初步的精炼除气、除渣; 5)初步精炼直至无气泡冒出,去除液面浮渣,静置5-10分钟,启动液压站,驱动水 平拖动油缸和上下拖动油缸,将水冷真空炉盖搬运至与坩埚的密封位置; 6)使用快接卡箍连接水冷真空炉盖上的真空快接法兰和真空波纹管,使坩埚与真 空系统连通,形成真空密封炉体;起动机械泵,打开真空阀,对密封炉体抽真空,同时打开真 空视察组件的真空计观察密封炉体的真空度; 7)当达到预定真空度10Pa后,启动搅拌机构,调整搅拌电机转速至期望转动速度 (0-600rad/min),转子在铝合金熔体内搅拌过程中,炉体内的真空度会出现周期性波动,当 真空度基本稳定在10-20Pa时,可认为除氢结束,此过程的搅拌时间在30-40分钟; 8)获得满意的真空度后,先关闭真空阀,再停止机械泵,打开放气阀,破除炉体真 空状态,拆下快接卡箍,并驱动水平拖动油缸和上下拖动油缸,将水冷真空炉盖搬运至初始 位置,关闭液压站; 5 CN 111593217 A 说 明 书 3/5 页 9)将精炼后的铝合金熔体浇铸模具,若精炼后的铝合金熔体长时间暴露在大气环 境下,未进行浇铸,可重复步骤5~8; 10)铝合金熔体浇铸结束后,待炉体温度降至200℃以下时,关闭冷却水,关闭电控 柜电源开关。 作为优选,所述步骤1)的坩埚为310S不锈钢坩埚,坩埚预处理是指清除坩埚内壁 上的铝合金残渣及油污,清除后通过电阻炉将坩埚内表面加热至200-300℃。 进一步,所述步骤1)的涂刷铁坩埚专用隔离涂料的步骤为: a、先涂刷坩埚底料涂膏:采用多次薄层涂覆方法,每次涂刷厚度不大于0.5mm,涂 刷3-4层,需在前一遍涂刷的涂层完全干燥硬化变白后再进行下一遍涂刷; b、涂刷坩埚面料:面料涂覆在底料层彻底干燥后趁热进行,涂刷2-3遍,涂刷坩埚 温度200℃~300℃,面料层厚度控制为0.3-0.5mm。 优选的,所述步骤3)的熔炼目标温度在700-900℃。 与现有技术相比,本发明的优点在于:将铝合金熔炼、大气精炼除渣和真空精炼集 成为一套装置,与现有的铝合金熔炼净化装置相比,本发明的装置除了具备其它设备没有 的真空动态精炼外,还具有结构紧凑合理、体积小、机电一体化程度高等优点,且炉内铝合 金熔体可反复进行真空动态精炼,满足多种生产科研要求;本发明的精炼方法可以对铝合 金熔体进行真空除氢精炼,更快更深层次地降低铝合金熔体的氢含量。经本发明真空除氢 后的铝液氢含量达到≤0.10ml/100g,可显著提高铝合金的使用性能。 附图说明 图1为本发明的铝合金熔炼真空动态精炼装置的结构示意图; 图2为图1的俯视图。