技术摘要:

本发明公开了铝电解电容器用自动排料系统,可以使引线朝上铝电解电容器立式放置,通过转盘转动,带动铝电解电容器转动进入直至进入导出通道,由导出通道向老化工序输送铝电解电容器,实现自动排布进料,对引线起到保护作用,也无需工作人员手动排布进料,节约成本、降 全部

背景技术:

铝电解电容器是由铝圆筒做负极,里面装有液体电解质,插入一片弯曲的铝带做 正极而制成的电容器称作铝电解电容器。它是一种用铝材料制成的电性能好、适用范围宽、 可靠性高的通用型电解电容器。铝电解电容器的生产流程依次为:裁切-钉卷-含浸-组套- 老化-充电老化选别-包装-入库-出货。如在充电老化选别工序中,常规的操作是,组套后的 工件通过振动进料槽向老化装置进料;但是对于长轴向引线的大体积电容器,由于引线较 长,若采用振动进料槽进料,则引线易弯折、甚至缠绕。因此需要设计专门针对长轴向引线 的大体积电容器的排布进料装置。

技术实现要素:

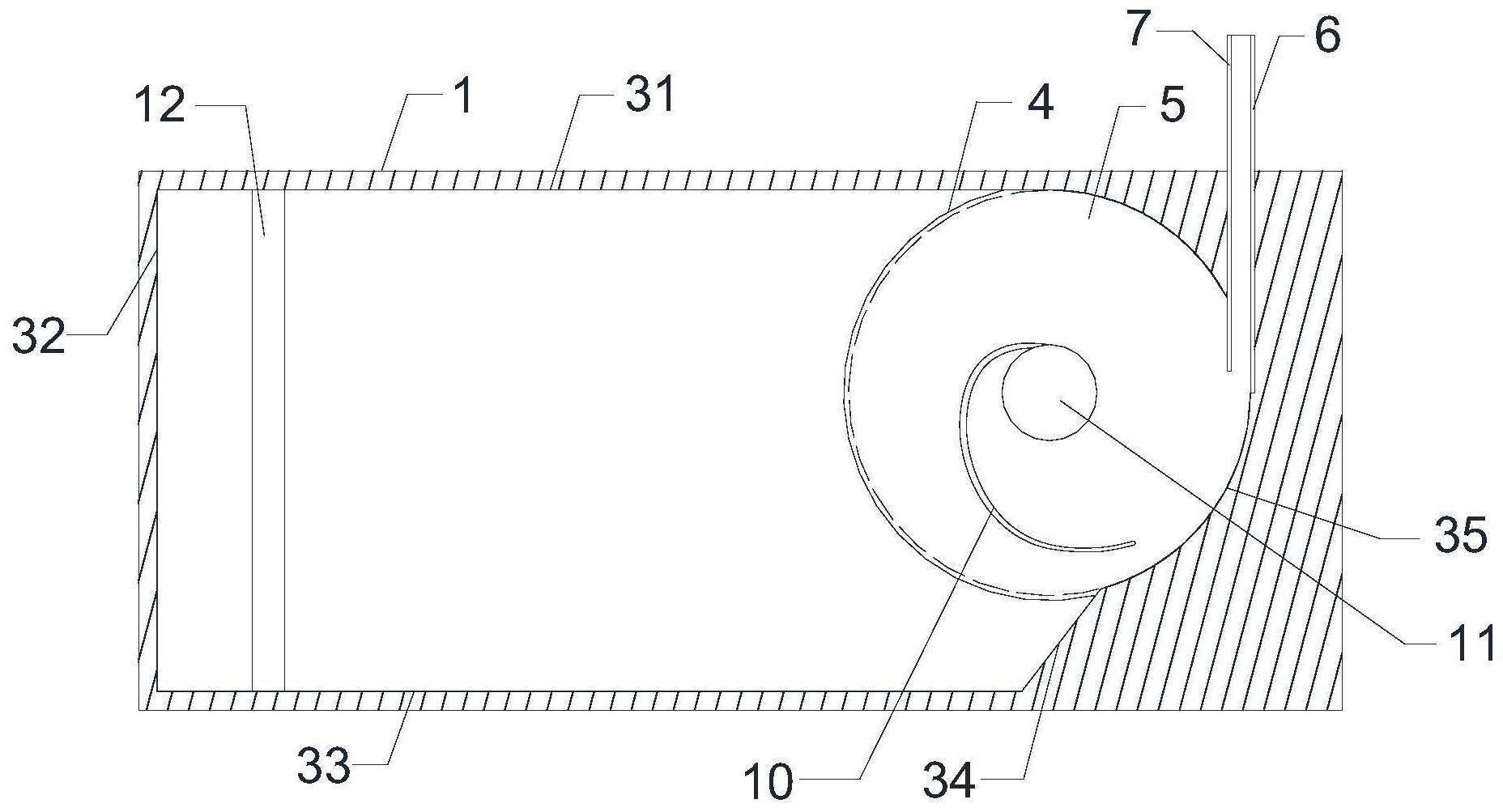

针对上述技术问题,本发明提供了解决上述问题的铝电解电容器用自动排料系 统。 本发明通过下述技术方案实现: 铝电解电容器用自动排料系统,包括工作台,所述工作台的上表面沿周向围有边 框,在边框围成的槽体内用于容纳铝电解电容器;所述槽体内壁对应边框的走向包括依次 首尾连接的直线段I、直线段II、直线段III、直线段Ⅳ和圆弧线段;直线段I与直线段II相互 垂直,直线段II与直线段III相互垂直连接;直线段Ⅳ向直线段I侧倾斜,直线段Ⅳ向与直线 段III连接处夹角为α;直线段I与圆弧线段相切连接,且圆弧线段向远离直线段II的方向凸 出;其中90°<α≤160°;位于边框围成的槽体内的工作台上还设有通孔,在通孔内安装有圆 形转盘,所述转盘的上表面与工作台上表面齐平;在垂直于工作台的上表面的投影方向上, 圆弧线段与转盘重合;所述圆弧线段的凸出部顶端设有缺口,且缺口朝向直线段I;还包括 板面相互平行设置的导向板I和导向板II,且导向板I和导向板II两者轴向方向与直线段I 延伸方向垂直;所述导向板I的轴向一端伸至缺口处,且与圆弧线段相切;所述导向板II位 于导向板I与圆弧线段之间,导向板II轴向一端由缺口处延伸入槽体内;导向板I和导向板 II两者相向的板面之间的空间底部设有底板用于支撑铝电解电容器,所述空间作为铝电解 电容器由槽体到加工装置输入端的导出通道。 对于长轴向引线的大体积电容器,无法采用常规的震动料槽进料,如在充电老化 选别工序中,常规的操作是,组套后的工件通过振动进料槽向老化装置进料;但是对于长轴 向引线的大体积电容器,由于引线较长,若采用振动进料槽进料,则引线易弯折、甚至缠绕。 因此需要设计专门针对长轴向引线的大体积电容器的排布进料装置。基于该技术背景,本 发明提供了一种铝电解电容器用自动排料系统,可以使引线朝上铝电解电容器立式放置, 通过转盘转动,带动铝电解电容器转动进入直至进入导出通道,由导出通道向老化工序输 4 CN 111554527 A 说 明 书 2/5 页 送铝电解电容器,实现自动排布进料,对引线起到保护作用,也无需工作人员手动排布进 料,节约成本、降低工作人员劳动强度。具体工作原理为:先将一批铝电解电容器立式放置 在工作台上的槽体内,且前端的部分铝电解电容器放置在转盘上;启动电机,驱动转盘转 动,转盘带动其上的铝电解电容器同步转动,尤其转盘边缘的铝电解电容器随转盘转至导 出通道端口处时,受导向板II的引导作用以及转盘的向前转动作用,铝电解电容器进入导 向板I和导向板II之间的导出通道内,相邻铝电解电容器接触起到向前推动作用,通道内的 铝电解电容器沿通道逐渐移动直至进入老化工序;转盘继续转动,在经过缺口位置后的转 盘外边缘腾出了一圈空位,但由于铝电解电容器在转盘上属于散点随机分布呈圆环形结 构,这就在转盘外缘一层排布的铝电解电容器形成类似齿轮形状,而在转盘周边的一层铝 电解电容器也是非规律排布呈齿轮结构,因此随着转盘转动,边缘的一些铝电解电容器由 于相互碰撞会发生位移,进而带动槽体内位于转盘附近的铝电解电容器进入转盘;在转盘 上的铝电解电容器无法带动周边的铝电解电容器移动时,由工作人员推动后端的铝电解电 容器向前移动,重复上述步骤即可。 进一步优选,所述导向板I和导向板II两者相向板面之间的距离满足容纳一个铝 电解电容器的传输。 为了保障铝电解电容器工件以较慢的速度均匀进料,以及降低导出通道内的铝电 解电容器所需的推动力,设置导向板I和导向板II两者相向板面之间的距仅能允许铝电解 电容器单个通过,不允许两个或两个以上的铝电解电容器同时通过,这样铝电解电容器进 入导出通道后,呈一条直线排布,也可避免出现架桥等结构。 进一步优选,所述导向板II伸入槽体的自由端还设有安装槽;还包括延伸导向板, 所述沿延伸导向板嵌入安装槽内固定,延伸导向板伸出安装槽的板部延伸方向与导向板II 轴向同向。 在导向板II上安装延伸导向板,延伸导向板与导向板II可拆卸连接,便于调整延 伸导向板伸入槽体的长度。 进一步优选,所述导向板II或延伸导向板伸入槽体内的长度不超过导向板I与圆 弧线段切点位置。 导向板II或延伸导向板伸入槽体的长度过大,反而不利于转盘边缘的铝电解电容 器进入导出通道,而且影响会使留在转盘上的最外层的一层铝电解电容器向转盘中心移动 过度,影响转盘外侧铝电解电容器带动周边的铝电解电容器移动。导向板II或延伸导向板 伸入槽体的长度过小,则不利于导出铝电解电容器。 进一步优选,所述转盘外缘侧壁与通孔内侧壁间隙配合。 转盘与通孔间隙配合,防止转盘外缘侧壁与通孔内壁摩擦、增大阻力、发出噪音。 进一步优选,所述转盘上表面还设有弧形弹性薄板,所述弧形弹性薄板起始端固 定在转盘的几何中心处;工作状态时,由转盘的几何中心出发,弧形弹性薄板依次向直线段 II方向、直线段III、直线段Ⅳ和圆弧线段方向凸出弯曲,且多个随转盘转动的铝电解电容 器受弧形弹性薄板回弹挤压力,在弧形弹性薄板外侧表面与圆弧线段内侧表面之间压紧重 新排序。 在转盘经过缺口后的一些边缘空位逐渐到达直线段III区域时,受弧形弹性薄板 回弹挤压力,将靠近转盘中心的铝电解电容器逐渐向边缘位置推动,边缘的铝电解电容器 5 CN 111554527 A 说 明 书 3/5 页 就会推动周边的铝电解电容器移动到转盘上,增加了转盘上的铝电解电容器的数量;最后, 在到达弧形弹性薄板终端位置时,弧形弹性薄板回弹挤压力达到最大,转盘的铝电解电容 器全部挤压到靠近边缘位置,边缘空位全部被填补,最终到达缺口位置输出。因此弧形弹性 薄板起到二次排布作用。 进一步优选,所述弧形弹性薄板以几何中心处为起点、以自由端的终点,由起到终 点的方向与转盘的转动方向均为逆时针方向、或均为顺时针方向。 进一步优选,所述转盘的上表面几何中心处设置电机,所述弧形弹性薄板的起点 端固定在电机的侧壁上。 进一步优选,还包括推板,所述推板位于槽体内靠近直线段II一侧,推板用于将槽 体内的铝电解电容器向圆弧线段方向推动。 本发明具有如下的优点和有益效果: 1、,本发明提供了一种铝电解电容器用自动排料系统,可以使引线朝上铝电解电 容器立式放置,通过转盘转动,带动铝电解电容器转动进入直至进入导出通道,由导出通道 向老化工序输送铝电解电容器,实现自动排布进料,对引线起到保护作用,也无需工作人员 手动排布进料,节约成本、降低工作人员劳动强度。 2、本发明在转盘经过缺口后的一些边缘空位逐渐到达直线段III区域时,受弧形 弹性薄板回弹挤压力,将靠近转盘中心的铝电解电容器逐渐向边缘位置推动,边缘的铝电 解电容器就会推动周边的铝电解电容器移动到转盘上,增加了转盘上的铝电解电容器的数 量;最后,在到达弧形弹性薄板终端位置时,弧形弹性薄板回弹挤压力达到最大,转盘的铝 电解电容器全部挤压到靠近边缘位置,边缘空位全部被填补,最终到达缺口位置输出。因此 弧形弹性薄板起到二次排布作用。 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为本发明的铝电解电容器用自动排料系统整体结构俯视图; 图2为本发明的铝电解电容器用自动排料工作原理示意图,图中箭头方向表示转 盘转动方向; 图3为本发明的-导向板II与延伸导向板适配结构示意图。 附图中标记及对应的零部件名称:1-工作台,2-铝电解电容器,31-直线段I,32-直 线段II,33-直线段III,34-直线段Ⅳ,35-圆弧线段,4-通孔,5-转盘,6-导向板I,7-导向板 II,8-安装槽,9-延伸导向板,10弧形弹性薄板,11-电机,12-推板。