技术摘要:

本发明公开了工业废棉回收再利用装置和方法,包括撕碎箱、混合箱和高温压铸机,混合箱位于撕碎箱和高温压铸机之间,撕碎箱和混合箱之间设有第一输送带,混合箱和高温压铸机之间设有第二输送带,第二输送带和第一输送带均呈Z型结构,撕碎箱的背面固定连接有驱动机构,撕 全部

背景技术:

工业废棉下脚料,一般有纺织行业废弃的无纺布、汽车内饰件用硬脂隔音棉,空调 机用隔音棉,针织毡、绿毛毡等。工业废棉下脚料,其本身具有较高的基地发热量,平均燃烧 发热量可以达到4200kcal/kg,相对应的,普通的煤炭燃烧发热量为4600kcal/kg,因此工业 废棉下脚料,可以作为一种电厂发热替代的燃烧材料。 这些工业废棉的回收处理,大都是通过单样的粉碎提纯回收再加工处理,此过程 中,需要工作人员人工转移废棉,废棉中的灰尘容易被工作人员吸入体内,造成诸多不适, 工作率较低,而且必须同样的产品集中处理,无法达到同时处理多种类似产品的效果。

技术实现要素:

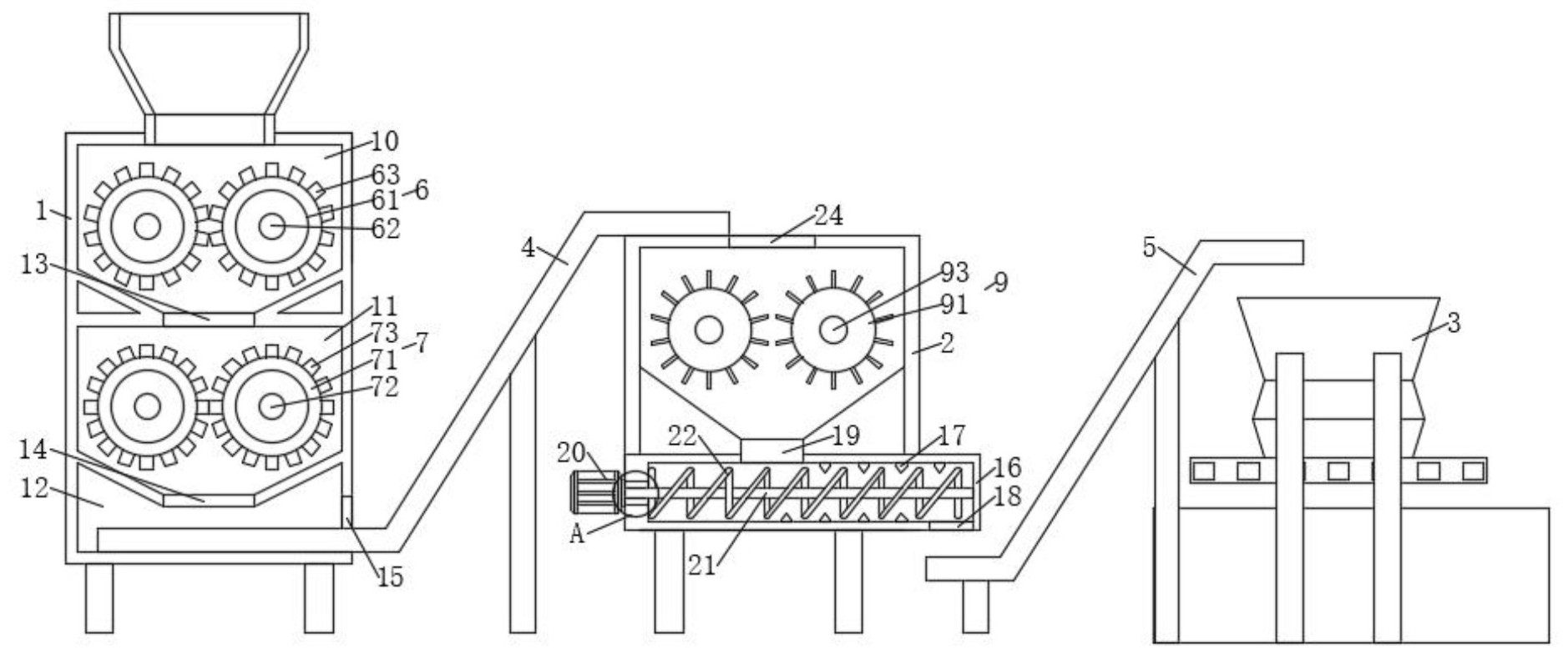

本发明的目的就在于为了解决上述问题而提供工业废棉回收再利用装置和方法, 解决了这些工业废棉的回收处理,大都是通过单样的粉碎提纯回收再加工处理,此过程中, 需要工作人员人工转移废棉,废棉中的灰尘容易被工作人员吸入体内,造成诸多不适,工作 率较低,而且必须同样的产品集中处理,无法达到同时处理多种类似产品的效果的缺点。 为了解决上述问题,本发明提供了一种技术方案: 工业废棉回收再利用装置,包括撕碎箱、混合箱和高温压铸机,所述混合箱位于撕碎箱 和高温压铸机之间,所述撕碎箱和混合箱之间设有第一输送带,所述混合箱和高温压铸机 之间设有第二输送带,所述第二输送带和第一输送带均呈Z型结构,所述撕碎箱的背面固定 连接有驱动机构,所述撕碎箱靠近混合箱的一侧下端设有第三通槽,所述撕碎箱的内部从 上到下依次设有第一腔体、第二腔体和第三腔体,所述第一腔体和第二腔体之间设有第一 通槽,所述第二腔体和第三腔体之间设有第二通槽,所述第三腔体通过第三通槽和撕碎箱 的外部相通,所述第一腔体的内部设有第一撕碎机构,所述第二腔体的内部设有第二撕碎 机构,所述混合箱的顶端设有进料口,所述混合箱的上端设有搅拌机构,所述混合箱的下端 固定连接有壳体,所述壳体上端通过输料管和混合箱的内部相通,所述壳体靠近撕碎箱的 一侧固定连接有输送电机,所述输送电机的输出端固定连接有转动轴,所述转动轴的外侧 壁上固定连接有转叶,所述转动轴靠近输送电机的一端通过第一轴承固定连接在壳体靠近 撕碎箱的侧壁上,所述转动轴远离输送电机的一端转动连接在壳体远离撕碎箱的内侧壁 上,所述壳体下端远离撕碎箱的一侧设有出料口,所述壳体的内部上下端均固定连接有若 干第三齿牙。 作为优选,所述第一撕碎机构包括两个第一撕碎轮,两个所述第一撕碎轮均通过 第一转轴转动连接在第一腔体的内部,所述第一转轴的背面均穿过第一腔体的内部且均延 伸至撕碎箱的外部,两个所述第一撕碎轮的圆周外侧壁上均固定连接有若干第一齿牙,同 一个所述第一撕碎轮上相邻两个第一齿牙之间的距离均相同。 4 CN 111549400 A 说 明 书 2/5 页 作为优选,所述第二撕碎机构包括两个第二撕碎轮,两个所述第二撕碎轮均通过 第二转轴转动连接在第二腔体的内部,所述第二转轴的背面均穿过第二腔体的内部且延均 延伸至撕碎箱的外部,两个所述第二撕碎轮的圆周外侧壁上均固定连接有若干第二齿牙, 同一个所述第二撕碎轮上相邻两个第二齿牙之间的距离均相同。 作为优选,所述第二转轴的直径均和同侧第一转轴的直径相同且位于同一条中垂 线上,所述第二转轴和第一转轴的背面均通过第二轴承固定连接在撕碎箱的侧壁上。 作为优选,所述驱动机构包括固定壳,所述固定壳固定连接在撕碎箱的外侧壁上, 所述固定壳的一侧通过铰链铰接有防护板,所述固定壳的内部下端固定连接有两个驱动电 机,两个所述驱动电机的输出端均固定连接有驱动轴,两个所述驱动电机上设置的驱动轴 均和同侧第一转轴和第二转轴位于同一条中垂线上,所述驱动轴均通过传动带和同侧第一 转轴以及第二转轴传动连接。 作为优选,所述搅拌机构包括两个搅拌辊和两个搅拌电机,两个所述搅拌辊均分 别位于混合箱的内部两侧,两个搅拌电机分别位于混合箱外部的背面两侧且均和同侧搅拌 辊相对应,两个所述搅拌辊均通过搅拌轴转动连接在混合箱内部,所述搅拌轴的背面均穿 过混合箱的侧壁且均固定连接在同侧搅拌电机的输出端上。 作为优选,所述第一输送带靠近撕碎箱的一侧穿过第三通槽延伸至第三腔体的内 部,所述第一输送带远离撕碎箱的一侧位于混合箱的上方,所述第二输送带靠近混合箱的 一侧位于出料口的下方,所述第二输送带远离混合箱的一侧位于高温压铸机的上方。 工业废棉回收再利用方法,具体操作步骤如下: 第一步、将工业废棉投入撕碎箱中,并启动驱动电机,第一撕碎轮对废棉进行一道撕 碎,然后废棉通过第一通槽进入第二腔体内部,然后第二撕碎轮对废棉进行二道撕碎,方便 废棉的压铸加工,撕碎后的废棉通过第二通槽落在第一输送带上; 第二步、启动第一输送带、搅拌电机和输送电机,第一输送带将废棉通过进料口投入混 合箱中,搅拌电机转动搅拌辊对废棉进行混合搅拌,使不同类型的废棉充分混合,然后废棉 通过输料管落入壳体内部,输送电机通过转动转叶输送混合后的废棉输送至出料口处,之 后落在第二输送带上; 第三步、启动第二输送带,第二输送带将混合后的废棉输送到高温压铸机内部,在80- 115℃的温度下压铸成为长条状成料,成料为表面碳化的长条状物,高温将部分硫化物成分 处理,使得燃烧时的废弃S含量低于0.06%,灰度低于2.46%,挥发份大于83.81%,NOx和SO2的 排放量均低于标准排放浓度,符合环保排放要求,同时高温还可以将条状物表面碳化,使得 运输过程以及燃烧之前的搬运过程中不会产生过多的杂质、粉尘。 本发明的有益效果: 1、本发明撕碎箱内部设置了带有第一撕碎机构的第一腔体和带有第二撕碎机构的第 二腔体,混合箱中设置了搅拌机构,工作时,第一撕碎机构的第一撕碎轮和第二撕碎机构的 第二撕碎轮可分级对废棉进行撕碎,同时对废棉新型初步混合,而搅拌机构的搅拌辊对废 棉进行混合搅拌,从而使得本发明达到可以同时处理多种类似产品的目的; 2、本发明的撕碎箱和混合箱之间设置了第一输送带,混合箱和高温压铸机之间设置第 二输送带,工作过程中,无需人工搬运废棉,从而避免工作人员吸入废棉中的灰尘造成不 适,工作效率高。 5 CN 111549400 A 说 明 书 3/5 页 附图说明: 为了易于说明,本发明由下述的具体实施及附图作以详细描述: 图1为本发明的结构示意图; 图2为本发明的A处放大结构示意图; 图3为本发明撕碎箱背面的结构示意图; 图4为本发明混合箱背面的结构示意图; 图5为本发明固定壳的结构示意图。 图中:1、撕碎箱;2、混合箱;3、高温压铸机;4、第一输送带;5、第二输送带;6、第一 撕碎机构;61、第一撕碎轮;62、第一转轴;63、第一齿牙;7、第二撕碎机构;71、第二撕碎轮; 72、第二转轴;73、第二齿牙;8、驱动机构;81、固定壳;82、铰链;83、防护板;84、驱动电机; 85、驱动轴;86、传动带;9、搅拌机构;91、搅拌辊;92、搅拌电机;93、搅拌轴;10、第一腔体; 11、第二腔体;12、第三腔体;13、第一通槽;14、第二通槽;15、第三通槽;16、壳体;17、第三齿 牙;18、出料口;19、输料管;20、输送电机;21、转动轴;22、转叶;23、第一轴承;24、进料口; 25、第二轴承。