技术摘要:

本发明为一种缩体牛角型铝电解电容器用高压阳极箔的制备工艺。一种缩体牛角型铝电解电容器用高压阳极箔的制备工艺,包括以下步骤:(1)一级馈电;(2)高温水煮铝箔片;(3)一级化成;(4)二级化成;(5)二级馈电;(6)三级化成;(7)四级化成;(8)三级馈电;(9)五级化成;(10) 全部

背景技术:

电极箔是铝电解电容器制造的必不可少的原材料。由于铝电解电容器朝小型化、 高性能化、片式化发展,电极箔的制造业对容量、机械性能及氧化膜的稳定性有着更高的要 求。 目前,腐蚀箔大多采用硼酸体系或有机酸体系在箔表面生成Al2O3氧化薄膜作为介 电质,制成化成箔。比较常见的技术方案如下: 现阶段电解电容器用高压阳极箔的化成工艺主要采用硼酸工艺化成,所制备的阳 极箔氧化膜性能稳定强,可制备大型牛角类产品。采用硼酸和带有铵根的无机盐多级化成 法,将纯度大于等于99.99%铝箔经过水煮,形成一层水合氧化膜后,使用硼酸系进行化成, 经多段阳极氧化,热处理暴露缺陷后,用磷酸系进行抗水合处理,再通过硼酸系修补,经过 磷酸处理后形成一层磷酸铝膜,烘干收卷。但是,采用硼酸工艺制得的氧化铝膜,容量损失 较大,机械性能较差,即容量低,折弯不高,不适用于缩体牛角型铝电解电容器产品,无法满 足现市场对容量及折弯的需求。 其次采用有机酸多级化成法,将纯度大于等于99.99%铝箔经过水煮,形成一层水 合氧化膜后,使用有机酸进行化成,经多段阳极氧化,热处理暴露缺陷后,用磷酸系进行抗 水合处理,再通过硼酸系修补,经过磷酸处理后形成一层磷酸铝膜,烘干收卷。虽然采用有 机酸化成工艺所制备的阳极箔具有容量高、折弯高的优点,但氧化膜不稳定,漏电流较大, 影响产品使用寿命,往往使用寿命较短,可做普通引线类产品,不适用于缩体牛角型铝电解 电容器产品。 本公司2019年申报一项发明专利《一种超高电压铝电解电容器阳极箔的化成方 法》,此项发明生产的超高压铝电解电容器阳极箔,虽具有升压时间短、容量高、漏电流低、 损耗小、寿命长、折弯高等特点,但仅适用于超高压工业批量化生产,不适用与高压化成箔 的制备。 有鉴于此,本发明提出一种新工艺,所制备阳极箔具备多种优良的电性能,可满足 缩体牛角型铝电解电容器用高压阳极箔的要求。

技术实现要素:

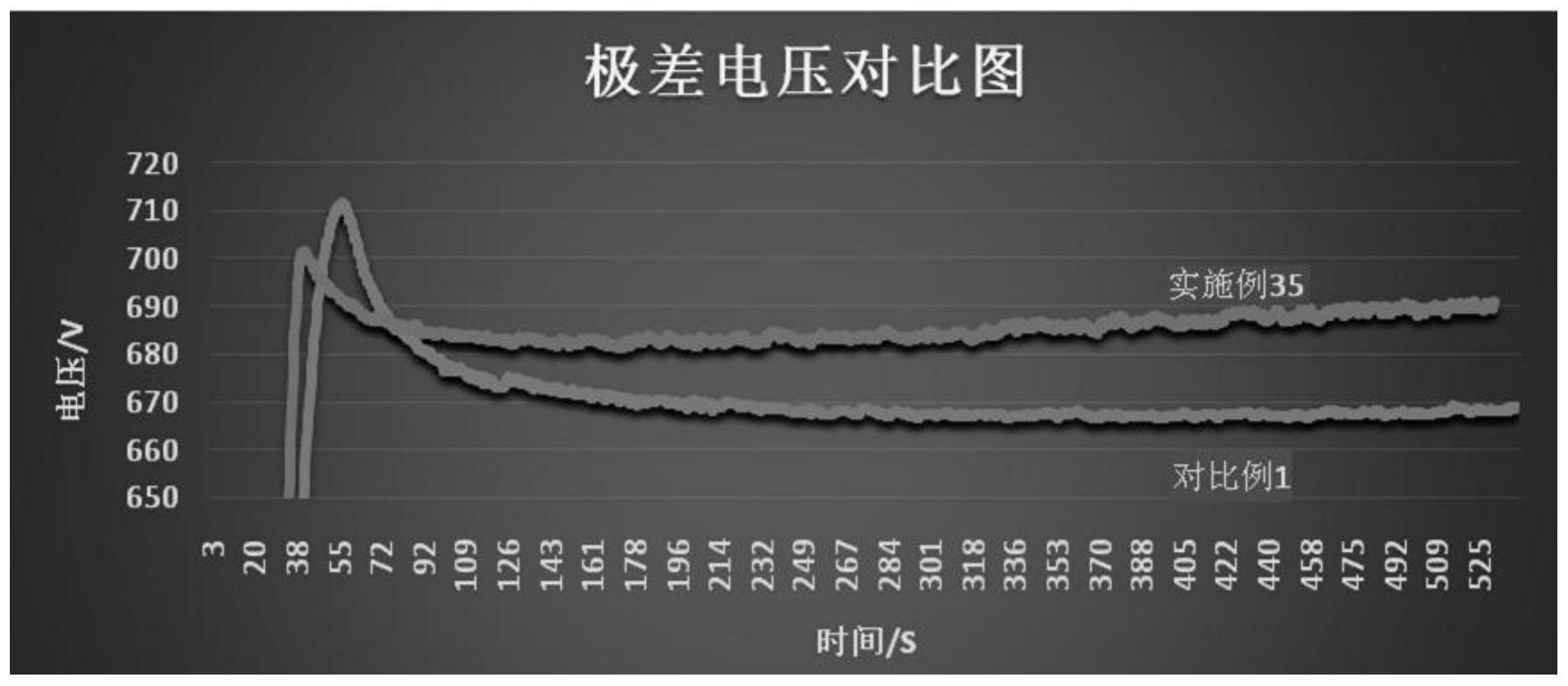

本发明的目的在于提供一种缩体牛角型铝电解电容器用高压阳极箔的制备工艺, 主要针对阳极箔容量低,机械强度差,漏电流大等问题,可生产高性能阳极箔供给市场,具 备高比容、高折弯、低漏电的多重优势,可满足缩体牛角型铝电解电容器产品的使用要求。 且过程简单,易操作,所需原料常见易得,可行性强,适用于工业批量化生产。 为了实现上述目的,所采用的技术方案为: 4 CN 111599598 A 说 明 书 2/17 页 一种缩体牛角型铝电解电容器用高压阳极箔的制备工艺,包括以下步骤: (1)一级馈电:采用导电银辊对一级、二级化成馈供电; (2)高温水煮:将铝箔片放入95℃以上水中浸泡10-14min; (3)一级化成:将步骤(2)处理后的铝箔在含有1-3g/L磷酸二氢铵、0.5-1.5g/L柠 檬酸和0.5-1 .5g/L柠檬酸三铵的水溶液中进行一级化成处理,电流密度80mA/cm2 ,电压 170V,化成时间9min,处理温度90℃; (4)二级化成:将一级化成处理后的铝箔在含有0.1-1g/L磷酸二氢铵、0.3-1.4g/L 柠檬酸和0.3-1 .2g/L柠檬酸三铵的水溶液中进行二级化成处理,电流密度80mA/cm2,电压 340V,化成时间9min,处理温度90℃; (5)二级馈电:采用35g/L的磷酸水溶液对三级化成、四级化成和第一次前段修复 进行液体馈供电; (6)三级化成:将二级化成处理后的铝箔在含有0.4-1.2g/L柠檬酸、0.1-1.0g/L柠 檬酸三铵的水溶液中进行三级化成处理,电流密度80mA/cm2,电压500V,化成时间9min,处 理温度90℃; (7)第一次前段修复:在含有0.8g/L五硼酸铵、50g/L硼酸的修复液中,对三级化成 处理后的铝箔进行氧化膜的修复处理,电流密度80mA/cm2,电压500V,修复时间3min,处理 温度90℃; (8)第一次烧片:对第一次前段修复处理后的铝箔在450℃下焙烧1min; (9)四级化成:将步骤(6)处理后的铝箔在含有0.65g/L壬二酸铵和1g/L壬二酸的 水溶液中进行四级化成处理,电流密度80mA/cm2,电压600V,化成时间9min,处理温度90℃; (10)三级馈电:采用35g/L的磷酸溶液,对第二次前段修复、五级化成、六级化成和 后端修复进行液体馈供电; (11)五级化成:将四级化成处理后的铝箔在含有0.3g/L壬二酸铵和1g/L壬二酸的 水溶液中进行三级化成处理,电流密度80mA/cm2,电压650V,化成时间9min,处理温度90℃; (12)第二次前段修复:在含有0.8g/L五硼酸铵、50g/L硼酸的修复液中,对五级化 成处理后的铝箔进行氧化膜的修复处理,电流密度80mA/cm2,电压650V,修复时间3min,处 理温度90℃; (13)第二次烧片:对第二次前段修复处理后的铝箔在450℃下焙烧1min; (14)六级化成:将步骤(6)处理后的铝箔在含有0.5g/L五硼酸铵和50g/L硼酸的水 溶液中进行六级化成处理,电流密度80mA/cm2,电压670V,化成时间6min,处理温度90℃; (15)第一次磷酸处理:将六级化成处理后的铝箔在65g/L的磷酸水溶液中处理 5min,温度为65-75℃; (16)第一次后端修复:在含有0.5g/L五硼酸铵和50g/L硼酸的修复液中,对第一次 磷酸处理后的铝箔进行氧化膜的修复处理,电流密度80mA/cm2,电压670V,修复时间3min, 处理温度90℃; (17)第二次磷酸处理:将第一次后端修复处理后的铝箔在65g/L的磷酸水溶液中 处理5min,温度为65-75℃; (18)第二次后端修复:在含有0.5g/L五硼酸铵和50g/L硼酸的修复液中,对第二次 磷酸处理后的铝箔进行氧化膜的修复处理,电流密度80mA/cm2,电压670V,修复时间3min, 5 CN 111599598 A 说 明 书 3/17 页 处理温度90℃; (19)第三次烧片:对第二次后端修复处理后的铝箔在350℃下焙烧1.5min; (20)第三次后端修复:在含有0.5g/L五硼酸铵和50g/L硼酸的修复液,对第三次烧 片处理后的铝箔进行氧化膜的修复处理,电流密度80mA/cm2,电压670V,修复时间3min,处 理温度90℃; (21)后处理:将第三次后端修复处理后的铝箔在1g/L磷酸水溶液中浸泡3min,处 理温度30℃; (22)干燥:将后处理后的铝箔在150℃下干燥3min。 进一步的,所述的步骤(2)中,浸泡时间为12min。 进一步的,所述的步骤(3)中,进行一级化成处理的溶液中,含有2g/L磷酸二氢铵、 1g/L柠檬酸和0.9g/L柠檬酸三铵。 进一步的,所述的步骤(4)中,进行二级化成处理的溶液中,含有0.5g/L磷酸二氢 铵、0.7g/L柠檬酸和0.7g/L柠檬酸三铵。 进一步的,所述的步骤(6)中,进行三级化成处理的溶液中,含有0.8g/L柠檬酸和 0.5g/L柠檬酸三铵。 进一步的,所述的步骤(3)中,进行一级化成处理的溶液中,还含有不超过0.1g/L 的次亚磷酸钠。 进一步的,所述的步骤(15)、(17)中,处理温度为70℃。 与现有技术相比,本发明的有益效果在于: 1、本发明形成液配置过程简单,可操作性强,所需原料常见易得,使用590V,0.70μ F/cm2的腐蚀箔,采用本发明的制备工艺化成后,高压规格阳极箔容量较硼酸工艺提升8- 10%;折弯为硼酸工艺的两倍;在4mA检测电流下1h的漏电流(以下简称为1h漏电流)较有机 酸体系降低3倍;耐水合能力与硼酸及有机酸工艺相差不大,均在30s以内;表面氧化膜缺陷 较硼酸工艺少,表面性能较优。 2、本发明所述工艺中的六级形成液通过不同化工原料的搭配方式,和所述工艺特 有的工艺流程结合,有利于化成形成一层具有高静电容量,高强度的氧化膜。 3、本发明为全新的工艺流程,优选的在前段引入450℃烧片炉处理,使贴近铝芯层 一侧形成结晶度较高的氧化膜,进一步提升容量,并在高温烘片前,先通过硼酸液修复,降 低漏电流。在后端降低烧片炉的温度至350℃,同时提高磷酸处理强度,既能保证内部缺陷 得到修复,又能降低氧化膜表面的结晶度,减少表面缺陷,提高氧化膜表面的修复能力,使 氧化膜具有低漏电和较强耐水合能力的优点。 4、本发明的化成工艺操作过程简单,形成液易于控制,产品性能稳定,适用于电极 箔工业批量化生产。 附图说明 图1为对比例1与实施例35的极差电压对比图。