技术摘要:

本发明公开了新能源汽车控制板空洞缺陷快速检查方法,包括如下步骤:步骤一,产品输送定位;步骤二,45°方向取像;步骤三,‑45°方向取像;步骤四,气泡分层计算;步骤五,确定结果;步骤二和步骤三中的取像设备包括外壳体、支脚、进料口、防护组件、安装板、支架、X光 全部

背景技术:

新能源汽车控制板多为多层结构(>2层),并且运行大电流,所以产生的热量很大。 这就对焊接带来了新的挑战,焊接的气泡要求,最大的气泡需要尽可能的小,总的气泡加起 来需要尽可能的少。生产时芯片直接焊接在覆铜板(焊接上层),然后覆铜板再焊接在厚铜 板或者陶瓷基板上(焊接下层),焊接过程产生的气泡不利于的散热,因此需要对气泡进行 检测和定位; 现有检测方式为2D或者CT方式: a)2D速度快。但是由于X光是穿透性的,所以2D检查方式无法区分气泡是在焊接上层或 者焊接下层。 b)CT方式需要绕着物体进行多角度的拍摄(>6张不同角度的X光投影),所以速度 比较慢。 因此设计新能源汽车控制板空洞缺陷快速检查方法以解决上述问题是十分有必 要的。

技术实现要素:

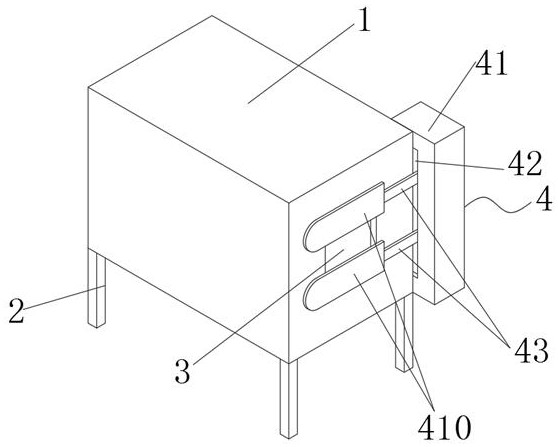

本发明的目的在于提供新能源汽车控制板空洞缺陷快速检查方法,投影次数少, 取像数量降低,同时计算数据计算同步降低,提升了检测速度和计算精度;另外还可根据输 料轨道的高度通过防护组件调整防护门的距离,保证了工作人员的安全,同时可以根据输 料方向利用换向组件对称改变取像角度,适用范围更广,利于使用。 本发明的目的可以通过以下技术方案实现: 新能源汽车控制板空洞缺陷快速检查方法,包括如下步骤:步骤一,产品输送定位;步 骤二,45°方向取像;步骤三,-45°方向取像;步骤四,气泡分层计算;步骤五,确定结果; 其中在上述步骤一中,产品输送定位包括以下步骤: 1)将产品通过输送轨道依次平稳地送入取像机器的工作腔体内; 2)当产品到达指定位置时轨道停止输送,使产品静止; 其中在上述步骤二中,利用取像设备在产品45°的方向对轨道上的产品进行取像,并留 存X光投影图; 其中在上述步骤三中,利用取像设备在产品-45°的方向对轨道上的产品进行取像,并 留存X光投影图; 其中在上述步骤四中,根据上述步骤二和步骤三中所得的X光投影图进行对比和分层 计算,得到气泡的分层位置信息; 其中在上述步骤五中,进一步核算,最终确定气泡的分层位置。 4 CN 111579568 A 说 明 书 2/5 页 作为本发明进一步的方案:所述步骤一1)中,各产品的放置方向相同,且在轨道上 相邻的产品之间的距离相等。 作为本发明进一步的方案:所述步骤二和步骤三中,在留存的X光投影图上根据产 品顺序标号进行标注,并将相同序号的X光投影图并列设置。 作为本发明进一步的方案:所述步骤四和步骤五中,比较两张图像内部气泡移动 的距离,气泡移动距离长的为焊接上层气泡,气泡移动距离短的是焊接下层气泡。 作为本发明进一步的方案:所述步骤二和步骤三中的取像设备包括外壳体、支脚、 进料口、防护组件、安装板、支架、X光投影设备本体、调节孔和换向组件,所述外壳体的底部 四角均竖直固接有支脚,且外壳体的两侧中央对应开设有进料口,所述外壳体上与进料口 所在一侧的相邻一侧边缘处安装有防护组件,所述外壳体的顶部内壁竖直设置有安装板, 且外壳体的内壁顶部中央和安装板的两侧顶部军通过支架安装有X光投影设备本体,所述 外壳体的内部上方相近的两个X光投影设备本体所对应的外壳体底部内壁均开设有调节 孔,且调节孔处安装有换向组件; 所述防护组件由防护壳体、调节槽、第一连杆、固定头、第二连杆、滚珠螺母、滚珠丝杆、 电机、限位块和防护门组成,所述防护壳体的底部内壁安装有电机,且电机的顶部输出端与 滚珠丝杆的底端固接,所述滚珠丝杆的两端和侧面中央均设置有限位块,且两相邻限位块 之间的螺纹方向相反,所述滚珠丝杆上不同方向螺纹分别配合安装有滚珠螺母,且滚珠螺 母的同一侧均与一第二连杆的一端固接,所述第二连杆的另一端均通过固定头与第一连杆 的一端固接,且第一连杆的另一端贯穿防护壳体紧贴外壳体的一侧中央竖直开设的调节槽 与防护门连接,所述防护门上下对应设置在进料口的外侧; 所述换向组件由固定轴、异形套杆、连接块、连接柱、盒体、第一通孔、齿条、气缸、齿轮 和第二通孔组成,所述固定轴水平固定在外壳体的两侧内壁,且固定轴上转动套接有异形 套杆,所述异形套杆位于外壳体内部的一端均连接有X光投影设备本体,且位于外界的另一 端与连接块固接,所述连接块固定在连接柱的顶端,且连接柱的底端通过盒体顶部开设的 第一通孔与其内部的齿轮固接,所述齿轮与齿条相互啮合,且齿条贯穿盒体一侧开设的第 二通孔与气缸的输出端固接。 作为本发明进一步的方案:所述X光投影设备本体的输出端轴线与外壳体的底部 平面的角度为45°,且异形套杆的两端所在轴线的角度为135°。 作为本发明进一步的方案:所述齿轮通过安装轴和轴承转动安装在盒体的底部内 壁。 本发明的有益效果:通过在产品45°方向取像,接着在产品的-45°方向取像,取像 结束后进行分层计算,根据两张图像内部气泡移动的距离,把气泡进行分层,气泡移动距离 长的为焊接上层气泡,气泡移动距离短的是焊接下层气泡,投影次数少,取像数量降低,同 时计算数据计算同步降低,提升了检测速度和计算精度;另外还可根据输料轨道的高度通 过防护组件调整防护门的距离,保证了工作人员的安全,同时可以根据输料方向利用换向 组件对称改变取像角度,适用范围更广,利于使用。 附图说明 为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。 5 CN 111579568 A 说 明 书 3/5 页 图1为本发明整体立体图; 图2为本发明防护组件结构示意图; 图3为本发明的内部结构示意图; 图4为本发明换向组件结构示意图; 图5为本发明换向组件的盒体内部结构示意图; 图6为本发明方法流程图; 图7为产品气泡实际位置示意图; 图8为产品45°取像方向的X光投影示意图; 图9为产品-45°取像方向的X光投影示意图; 图中:1、外壳体;2、支脚;3、进料口;4、防护组件;5、安装板;6、支架;7、X光投影设备本 体;8、调节孔;9、换向组件;41、防护壳体;42、调节槽;43、第一连杆;44、固定头;45、第二连 杆;46、滚珠螺母;47、滚珠丝杆;48、电机;49、限位块;410、防护门;91、固定轴;92、异形套 杆;93、连接块;94、连接柱;95、盒体;96、第一通孔;97、齿条;98、气缸;99、齿轮;910、第二通 孔。