技术摘要:

本发明公开了一种均匀板厚的板材预压设备,包括:基座、第一预压辊、填料辊、填料架、切料辊、切料刀、第二预压辊和托板送料带,基座顶部依次设置有第一预压辊、填料辊、切料辊和第二预压辊;填料辊顶部设置有填料架;切料辊顶部设置有切料刀;基座顶部设置有托板送料 全部

背景技术:

人造板是以木质原料或其它植物纤维为主要原料加工而成的板材,具有原料来源 广泛、物理稳定性强,不存在树节、虫眼、开裂等天然缺陷的优点,其已经逐步代替天然木 材,成为木材市场中的一大支柱。其具有幅面大、结构均匀、强度高、尺寸稳定变形小、易于 切削加工、板边坚固、表面平整、便于直接胶贴和涂饰等优点,自20世纪90年代以来,人造板 一直是发展最快的品种。而作为生产人造板的重要设备,预压机的重要性不言而喻。 然而,由于人造板通常以较低的成本获得产品竞争力,各企业在人造板的生产设 备的研究上大多没有投入太多精力,因此,现在的纤维板的生产设备仍然存在许多不足之 处。例如,现在的预压机仅能提供简单的压缩,其成品通常凹凸不平,厚薄不均,加工后成品 各位置料量不均衡,导致最终成品的厚度偏差大,质量差;同时现在的预压机大多不具备空 气净化的能力,由于木材生产中容易产生木屑或其他悬浮物,对工人伤害大,生产环境差。 因此,本申请就以上问题,对预压机进行了创新和改进。 现在的预压设备,主要存在以下几个问题: 1、现在的预压机仅能提供简单的压缩,其成品通常凹凸不平,厚薄不均,加工后成品各 位置料量不均衡,导致最终成品的厚度偏差大,质量差。 2、现在的预压机大多不具备空气净化的能力,由于木材生产中容易产生木屑或其 他悬浮物,对工人伤害大,生产环境差。

技术实现要素:

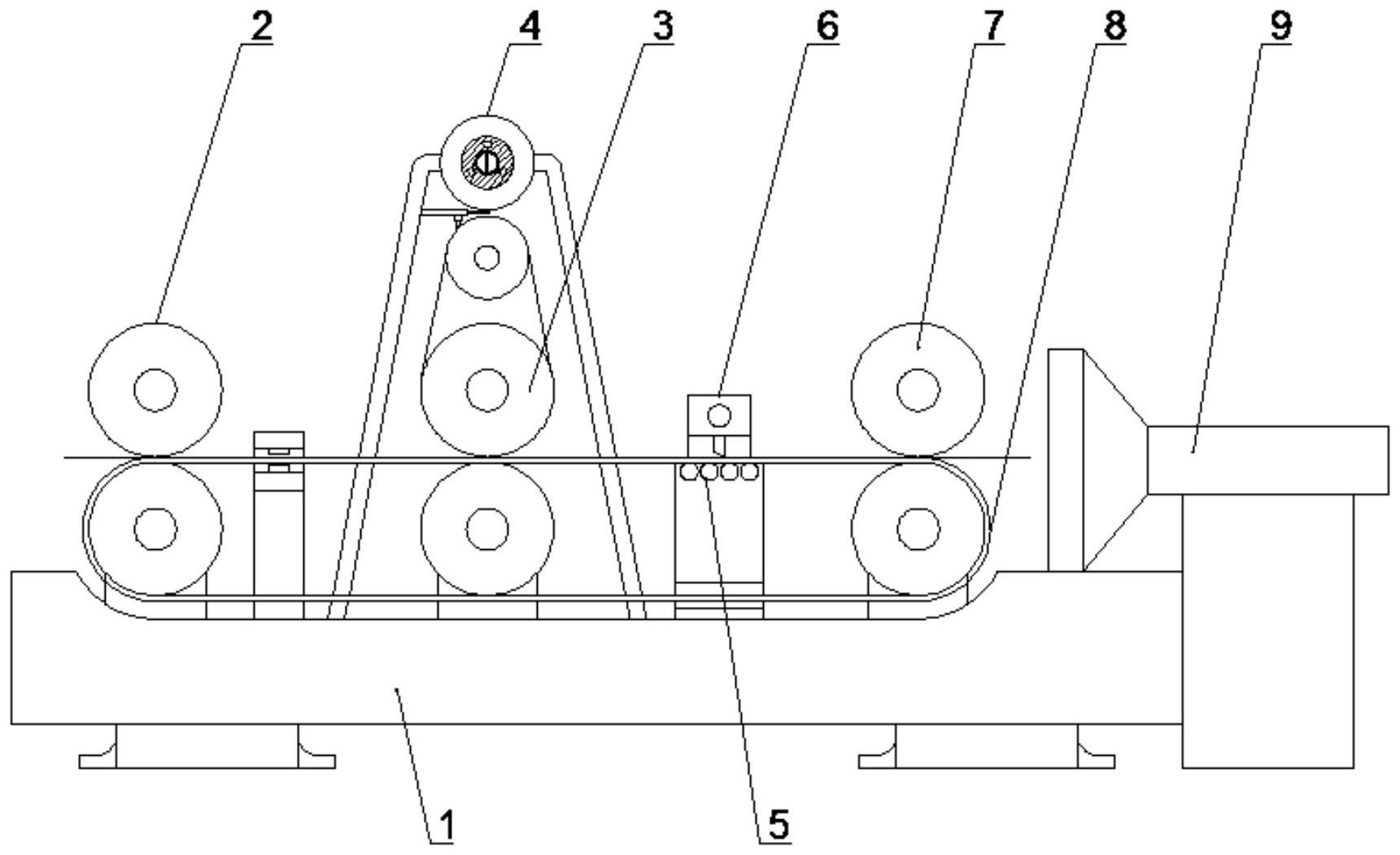

发明目的:为了克服以上不足,本发明的目的是提供一种均匀板厚的板材预压设 备及其工作方法,一方面通过传感器和机械结构实现了自动填料,解决了板材预压厚度不 均匀的问题,成品平面度高,产品质量好,另一方面增加了净化空气的能力,减少飞絮等悬 浮物,提高了生产环境的清洁,保证了工人的生产安全。 技术方案:为了实现上述目的,本发明提供了一种均匀板厚的板材预压设备,包 括:基座、第一预压辊、填料辊、填料架、切料辊、切料刀、第二预压辊和托板送料带,所述基 座顶部设置有第一预压辊,所述第一预压辊一侧设置有填料辊,所述填料辊设置于基座上, 所述填料辊顶部设置有填料架,所述填料架设置于基座上,所述填料辊远离第一预压辊的 一侧设置有切料辊,所述切料辊设置于基座上,所述切料辊顶部设置有切料刀,所述切料刀 设置于基座上,所述切料辊远离填料辊的一侧设置有第二预压辊,所述第二预压辊设置于 基座上;所述基座顶部设置有托板送料带,所述托板送料带环绕第一预压辊、填料辊、切料 辊和第二预压辊。 本发明中所述的填料架包括填料支架、储料盘、载料辊、载料膜和填料切刀,所述 4 CN 111605026 A 说 明 书 2/5 页 填料支架设置于基座上,所述填料支架上设置有储料盘,所述储料盘设置有多个,所述储料 盘呈队列设置,所述储料盘与填料支架铰接;所述储料盘底部设置有载料辊,所述载料辊设 置于填料支架上,所述载料辊上设置有载料膜,所述载料膜与填料辊接触;所述载料辊上设 置有填料切刀,所述填料切刀设置于填料支架上。 本发明中所述的载料辊本质为静电辊。 本发明中所述的填料切刀采用气动滑轨驱动。 本发明中所述的填料支架内部设置有驱动转子,所述驱动转子设置于储料盘内 侧,所述驱动转子设置有多个,所述驱动转子与储料盘配合。 本发明中所述的填料支架上设置有导料器,所述导料器设置于储料盘底部,所述 导料器设置有多个,所述导料器与储料盘配合。 本发明中所述的第一预压辊一侧设置有厚度检测器和欠电压继电器,所述厚度检 测器设置于基座上,所述厚度传感器本质为电容厚度传感器,所述厚度传感器连接设置有 欠电压继电器,所述欠电压继电器连接驱动转子,所述厚度传感器设置有多个,所述厚度传 感器与驱动转子配合。 本发明中所述预压设备的设置,通过传感器和机械结构实现了自动填料,解决了 板材预压厚度不均匀的问题,成品平面度高,产品质量好。 本发明中所述的基座一侧设置有净化机构,所述净化机构包括风口、离心机和过 滤盒,所述风口设置于基座一端,所述风口一端设置有离心机,所述离心机底部连接设置有 过滤盒,所述过滤盒设置于基座上。 本发明中所述的过滤盒包括粗滤层、活性炭层和医用HEPA超微滤层,所述粗滤层 内侧设置有活性炭层,所述活性炭层内侧设置有医用HEPA超微滤层,所述医用HEPA超微滤 层内侧与离心机连接。 本发明中所述的粗滤层外侧设置有金属罩,所述金属罩上设置有通孔,所述通孔 设置有多个。 本发明中所述净化机构的设置,增加了净化空气的能力,减少飞絮等悬浮物,提高 了生产环境的清洁,保证了工人的生产安全。 本发明中所述的一种均匀板厚的板材预压设备的工作方法,包括预压、检测、填 料、切断和二次预压,具体包括以下步骤: 步骤一:预压,所述板材通过第一预压辊; 步骤二:检测,所述板材通过厚度检测器,所述厚度检测器根据板材厚度改变欠电压继 电器所在电路电压; 步骤三:填料,所述欠电压继电器通过驱动转子控制储料盘转动送出填料料材,所述填 料料材通过载料辊送入填料辊; 步骤四:切断,所述板材送入切料辊切断; 步骤五:二次预压,所述板材送入第二预压辊进行二次预压。 上述技术方案可以看出,本发明具有如下有益效果: 1、本发明中所述的一种均匀板厚的板材预压设备及其工作方法,通过传感器和机械结 构实现了自动填料,解决了板材预压厚度不均匀的问题,成品平面度高,产品质量好。 2、本发明中所述的一种均匀板厚的板材预压设备及其工作方法,增加了净化空气 5 CN 111605026 A 说 明 书 3/5 页 的能力,减少飞絮等悬浮物,提高了生产环境的清洁,保证了工人的生产安全。 附图说明 图1为本发明的整体结构示意图; 图2为本发明填料架的结构示意图; 图3为本发明填料架的放大结构示意图; 图4为本发明填料架的电性结构示意图; 图5为本发明净化机构的结构示意图; 图中:基座-1、第一预压辊-2、填料辊-3、填料架-4、填料支架-41、储料盘-42、载料辊- 43、载料膜-44、填料切刀-45、驱动转子-46、导料器-47、厚度检测器-48、欠电压继电器-49、 切料辊-5、切料刀-6、第二预压辊-7、托板送料带-8、净化机构-9、风口-91、离心机-92、过滤 盒-93、粗滤层-931、活性炭层-932、医用HEPA超微滤层-933、金属罩-934。