技术摘要:

本发明涉及一种轧钢智能负差预警系统及其预警方法,自下而上包括以下四层架构:数据采集层、数据计算层、数据服务层和数据应用层。通过对实时工艺数据及业务数据的采集、清洗、分析等,使用实时数据展示、异常值判断等手段,通过语音提示指导现场操作工进行操作。实现 全部

背景技术:

螺纹钢负公差轧制是在保证产品各项性能完全满足国家标准和用户要求的前提 下,将螺纹钢的实际尺寸按标准规定的负偏差来轧制的生产方法。负差是轧钢厂重要的KPI 指标,是降低生产成本最有效的途径,因此对负差的管控是生产过程中的重中之重,而轧线 推拉关系、活套高度稳定对负差有着极大的影响,直接影响着负差的控制水平。 当前没有一种技术可以实时显示轧线堆拉关系、活套高度波动及工艺参数预警用 来指导操作工进行相应操作来调节负差水平。当前的操作方式及存在的问题主要如下: 1)操作工手动点开Wincc画面查看电流曲线变化情况,根据个人经验判断轧线堆 拉关系进而对轧机进行调节,开轧阶段需要操作工一直盯着电流曲线,一是增加了劳动强 度,二是会影响其他的操作。 2)操作工根据后部工序反馈,发现负差与预想值差距较大,进行负差调节操作,滞 后性比较严重。由于轧钢的生产方式是连续型生产,后部工序检测负差需要一定的时间,期 间所生产的钢材有可能都存在问题,直接给公司造成经济损失。 3)不同的操作工调节方式不一致,解决同样的问题无统一的调节标准,导致每个 班负差水平波动较大。 4)影响负差控制的工艺参数过多,来源于不同的界面,需来回切换界面或者看不 同的显示器。

技术实现要素:

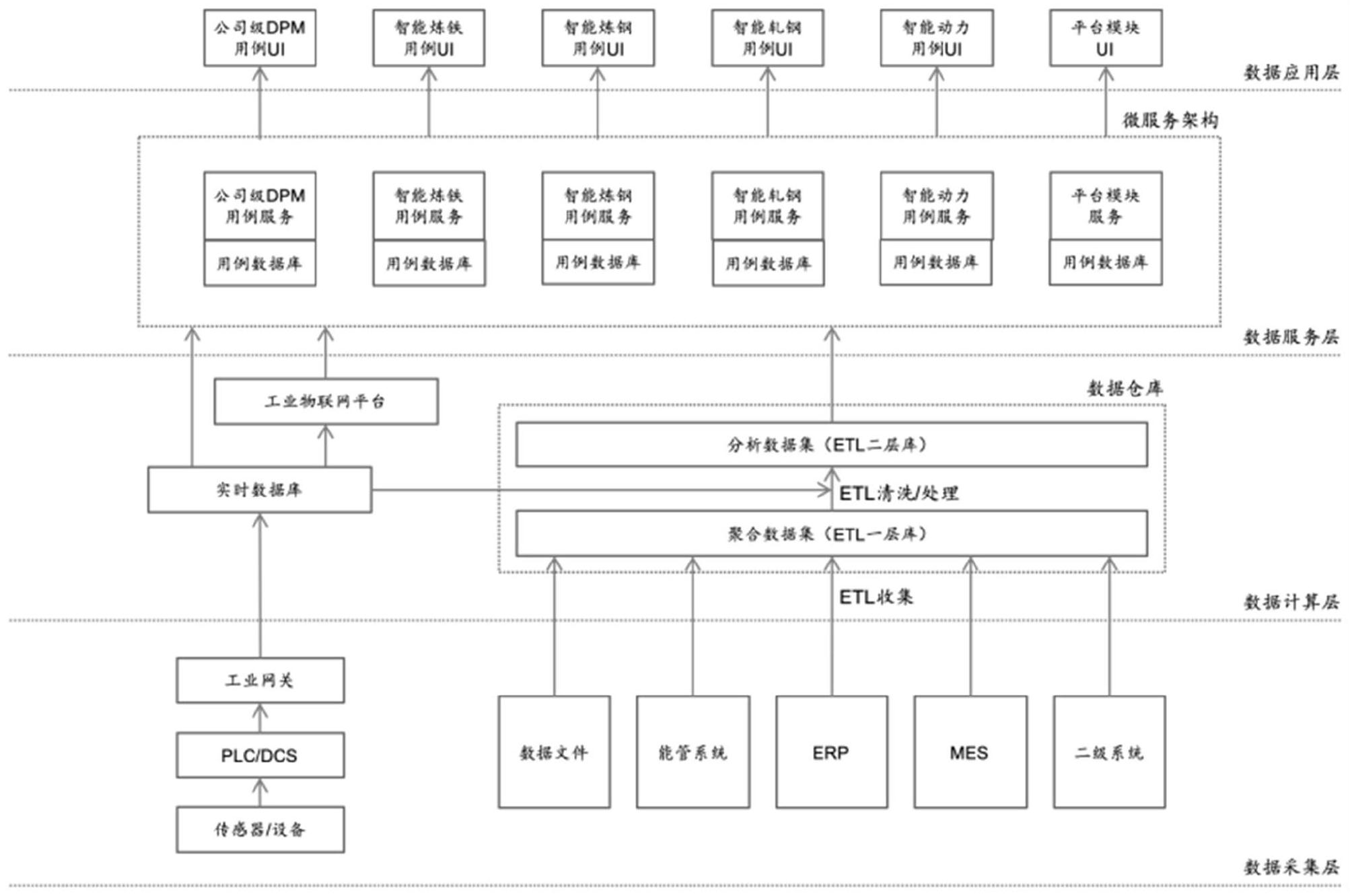

本发明的目的在于提供一种基于工业互联网平台开发的面向操作主控的轧钢智 能负差预警系统及其预警方法,该系统集成了大数据分析的思路,通过对实时工艺数据及 业务数据的采集、清洗、分析等,使用实时数据展示、异常值判断等手段,通过语音提示指导 现场操作工进行操作。 本发明解决其技术问题所采用的技术方案是:一种轧钢智能负差预警系统,自下 而上包括以下四层架构:数据采集层、数据计算层、数据服务层和数据应用层; 数据采集层包括热数据源和冷数据源,热数据源通过现场工业网关直接连接的 PLC/DCS及其下的各种工业传感器和设备采集实时数据,冷数据源包括ERP、能管系统、MES、 二级系统按需采集各部门业务系统数据,同时还有一部分数据以数据文件的方式上传; 数据计算层为热数据源和冷数据源的计算机制,数据计算层包括实时数据库和数 据仓库,实时数据库与热数据源连接,采集、处理并存储实时热数据,并为上层数据服务层 用例提供高速实时和历史数据接口;数据仓库用于采集来自业务系统的冷数据和来自实时 数据库的热数据; 4 CN 111597183 A 说 明 书 2/5 页 数据服务层包括微服务架构,微服务架构包括多个用例数据库,支持多个智能用 例,同时支持为各用例提供聚合门户服务的平台模块用例; 数据应用层用于提供聚合门户,提供数据服务层中各用例的UI界面,通过API网关 与微服务架构进行交互。 进一步地,所述实时数据库采用PI,数据仓库基于GreenPlum构建,数据仓库采集 来自业务系统的冷数据和来自实时数据库的热数据后,统一进行ETL清洗、计算和存储,并 构建从基础数据层到特征数据层、再到应用数据层的ETL多层结构,为上层数据服务层用例 提供各种维度的分析结果。 进一步地,所述多个用例数据库分别提供公司级DPM用例服务、智能炼铁用例服 务、智能炼钢用例服务、智能轧钢用例服务、智能动力用例服务、平台模块服务,各服务采用 标准RESTfulAPI服务统一进行数据交互。 进一步地,所述数据服务层中各用例的UI界面分别为公司级DPM用例UI、智能炼铁 用例UI、智能炼钢用例UI、智能轧钢用例UI、智能动力用例UI、平台模块UI。 轧钢智能负差预警系统的预警方法,包括轧线堆拉关系实时监控预警步骤、轧机 活套高度波动预警步骤及工艺参数异常实时预警步骤。 所述轧线堆拉关系实时监控预警步骤如下: a)轧机电流及负荷数据采集:为了降低数采延迟,将数据采集层使用的终端设备 部署在现场,服务器安装专业的数采软件,同时通过PI客户端将数据实时传输到PI实时数 据库中,系统通过PI提供的Api进行数据查询,数采频率为100ms,数采的点包括轧机电流、 轧机负荷; b)数据处理逻辑:轧件通过轧机时,电流分为两个阶段,第一阶段:当轧机负荷从 无变为有的时候,也就是轧机刚咬入轧机的节点,第二阶段为下一台轧机咬入当前轧件的 节点,第二阶段结束为这支轧件完全通过轧机,通过轧机的负荷变化将两个阶段的电流存 到相应的变量中,每100ms保存一个电流值; c)计算堆拉钢关系:计算电流波动的公式为: 如果结果为正表示存在拉钢现象,结果为负表示存在堆钢现象,设定合理的预警 阈值进行预警,预警方式包括界面红色闪烁及语音播报。 所述轧机活套高度波动预警步骤如下: a)轧机活套高度采集:将数据采集层使用的终端设备部署在现场,数采服务器安 装专业的数采软件,同时通过PI客户端将数据实时传输到PI实时数据库中,系统通过PI提 供的Api进行数据查询,数采频率为200ms,数采的点包括轧机负荷、活套实时高度、活套设 定高度; b)数据处理逻辑:活套在两架轧机之间,当下一架轧机有负荷瞬间开始起套,上一 架轧机没有负荷瞬间开始落套,活套高度从起套后活套高度超过设定值开始统计,上一架 轧机没有负荷时停止统计; c)活套高度波动趋势:活套高度有一个设定值,活套起套完成后高度越稳定越有 5 CN 111597183 A 说 明 书 3/5 页 利于生产控制,用方差表示高度波动,根据预警阈值对波动值进行预警,预警方式包括界面 红色闪烁及语音播报。 所述工艺参数异常实时预警步骤如下: a)结合现场提出的工艺参数实时预警需求进行采集点位整理,将点位维护到数采 服务器及实时数据库后实现自动采集,每个点位根据需求单独设置采集频率; b)系统通过实时数据库提供的Api进行数据获取,不同的预警频率不同,系统采用 多线程执行方式,将工艺数据放在缓存中; c)根据不同的数采规则进行数据整理,整理完成后结合现场合理阈值进行异常判 断,预警分为绿色、黄色、红色,绿色表示正常,黄色表示警告,红色表示异常,阈值设置根据 需要在界面手动调整; d)界面图表使用Highcharts和Echarts组件,推送技术以WebSocket为主,界面定 时刷新,不同的工艺参数预警模块设置不同的刷新频率,预警模块根据不同的预警级别进 行绿、黄、红的展示,同时进行语音播报。 本发明具有以下有益效果: 1)本发明的轧钢智能负差预警系统是基于工业互联网平台开发的面向操作主控 的智能分析及指导系统,该系统集成了大数据分析的思路,通过对实时工艺数据及业务数 据的采集、清洗、分析等,使用实时数据展示、异常值判断等手段,通过语音提示指导现场操 作工进行操作。 2)本发明实现了轧线堆拉关系根据电流自动计算,实现了每架轧机、每支轧件的 计算,无需操作工长期盯着曲线,系统得出堆拉关系的结论后自动语音播报。同时统一了堆 拉关系统计的标准,杜绝了不同操作工对待同一曲线得出不同结论的问题。 3)本发明实现了活套高度波动情况的实际计算、展示及预警,无需操作工在PLC导 出数据后手动计算。 4)本发明解决了操作工由于精力有限不能对所有轧机电流、活套进行分析的问 题,系统将计算后的结果存到数据库中,支持操作工随时查看,进行操作复盘等。 5)本发明实现了工艺参数的实时展示、异常值预警等,并将所有的工艺参数集成 到一个系统中,解决了操作工来回切换界面的问题,同时预警时会进行语音播报,无需长期 关注屏幕。 附图说明 图1是本发明轧钢智能负差预警系统的结构示意图。