技术摘要:

本发明公开了是提供一种用于轧机上的轧辊组件及其轧制方法,轧辊组件至少包括两根位于轧件上方和下方的工作轧辊,工作轧辊由辊身,辊颈和轴头组成,所述两根工作轧辊的辊身直径相同,其中一根工作轧辊辊身的综合弹性模量大于等于另一根工作轧辊辊身综合弹性模量的10% 全部

背景技术:

轧制过程是由轧件与轧辊之间的摩擦力将轧件拉进不同旋转方向的轧辊之间使 之产生塑性变形的过程。金属材料尤其是钢铁材料的塑性加工,90%以上是通过轧制完成 的。由此可见,轧制工程技术在冶金工业及国民经济生产中占有十分重要的地位。 简单理想轧制的条件:轧辊直径相同、转速相等、轧辊为同质圆柱形刚体、轧件为 均匀连续体,轧制时变形均匀,轧件为平板。绝大多数板带轧机均采用的是此类轧制。 除简单理想轧制外,还有一种轧制称非对称轧制,也称异步轧制,异步轧制是因不 同的轧辊直径、旋转速度和润滑而生成。Sach和Klinger是第一对发现对于相同的两对轧辊 所轧制出的薄板进行比较,薄板会向空转轧辊方向弯曲。这是由于自由辊和驱动辊的转速 不同。Pan和Sansome的许多实验以三种材料的冷轧带刚进行异步轧制(轧辊速度相不匹配) 的实验。依靠轧制力,扭矩和前滑在对辊速度比上的衡量。Hwang和Tzou虽然在轧辊的顶部 和底部也采用了类似的压力剖面,但通过假设轧辊与薄板之间的接触弧以得到所需的轧制 力。Pietrzyk等人运用了弹塑性和刚塑性本构关系方程对塑性应变轮廓和冷热不对称轧制 的出口曲率半径进行比较。Lu等人用弹塑性有限元分析,研究了轧辊速度不匹配和轧辊曲 率直径的规模的效应。在这项研究中,其影响在不对称轧制的正应力和剪应力的分布上,轧 制力和扭矩上,中性点的位置上,在变形区的大小上和在轧出薄板的曲率上都被认为是用 有限元方法来消减(各种变形因子)。 (1)不对称轧制,通常有以下三种形式: 1)上、下轧辊半径不等的非对称轧制; 2)上、下轧辊速度不等的非对称轧制; 3)上下轧辊与金属轧件摩擦系数不等的非对称轧制。 (2)不对称轧制的优势及存在的问题: 1)不对称轧制具有降低轧制压力,提高轧制板带钢的厚度精度,减少道次及节能 等优点。 金属轧件在异步轧制时变形区内会引起剪切变形,可以细化晶粒,从而在变形区 激发更多的滑移系参与滑移与交滑移,导致旋转立方织构的增强,剪切带区域内集中了非 常高的局部塑性变形,具有较高的形变储能,因此,异步轧制有利于降低再结晶温度,减少 耗能,以及降低轧制力,提高生产效率。 2)不对称轧制的咬入较困难、力矩分配不均,尤其对于异步轧制易出现轧机颤振。 近十几年来,由于热连轧、冷连轧技术的迅速发展,钢材产量迅速提高,异步轧制 技术则被遗忘。传统观念认为,异步轧制只适用于产量较低的单机架冷轧生产,在热连轧工 艺上几乎没有应用。只有日本独辟蹊径,积极开展异步轧制的研究,日本中山制钢所在新建 3 CN 111589872 A 说 明 书 2/6 页 的热连轧带钢生产线上的最后三个机架中采用了辊径不对称的异步轧制,进行热连轧的异 步轧制工业试验,使异步轧制在热连轧工艺上的应用取得了一定的进展。但由于连轧工艺 参数相互耦合、错综复杂,对轧件的变形规律、相变规律都很难控制,缺少热连轧过程中异 步轧制对金属的变形规律、组织演变规律的理论研究,使异步轧制工艺在热连轧生产中的 应用受到严重影响,至今还未见到一个成熟的具有异步轧制技术的热轧生产厂家。 轧辊是轧机上使金属产生连续塑性变形的主要工作部件和工具。轧辊主要由辊 身、辊颈和轴头三部分组成。轧辊在轧机机架中可呈二辊、三辊、四辊或多辊形式排列。 轧辊的品种和制造工艺随冶金技术的进步和轧钢设备的演变而不断发展。中世纪 轧制软的有色金属时使用强度低的灰铸铁轧辊。18世纪中叶英国掌握了轧制钢板用的冷硬 铸铁轧辊的生产技术。19世纪下半叶欧洲炼钢技术的进步要求轧制更大吨位的钢锭,无论 是灰铸铁或冷硬铸铁轧辊的强度均已不能满足要求。含碳量为0.4%~0.6%普通铸钢轧辊 相应诞生。重型锻压设备的出现更使这种成分的锻造轧辊的强韧性得到进一步提高。20世 纪初期合金元素的使用和热处理的引入显著改善铸钢和锻钢热轧辊和冷轧辊的耐磨性和 强韧性。热轧板带用的铸铁轧辊中加入钼后改善了轧材的表面质量。冲洗法复合浇注明显 提高了铸造轧辊的芯部强度。 轧辊中大量使用合金元素是在第二次世界大战以后,这是轧钢设备朝着大型化、 连续化、高速化、自动化发展以及轧材强度提高、变形抗力加大后对轧辊性能提出更高要求 的结果。这段时期中先后出现了半钢轧辊以及球墨铸铁轧辊。20世纪60年代以后又研制成 功了粉末碳化钨轧辊。70年代初期在日本和欧洲广泛推广的轧辊的离心铸造技术、差温热 处理技术等使板带轧辊的综合性能显著改善。复合高铬铸铁轧辊也成功地用于热带轧机 上。同期,锻造白口铁和半钢轧辊在日本得到应用。80年代欧洲又推出高铬钢轧辊及超深淬 硬层的冷轧辊以及用于小型型钢及线材精轧的特殊合金铸铁轧辊。当代轧钢技术的发展促 使更高性能轧辊的开发研制。采用离心铸造法和新的复合方法如连续浇注复合法(CPC法)、 喷射沉积法(Osprey法)、电渣焊法以及热等静压法生产的芯部为强韧性好的锻钢或球墨铸 铁、外层为高速钢系列的复合轧辊以及金属陶瓷轧辊已分别在欧洲、日本新一代型材、线 材、带钢轧机上得到应用。 轧辊的分类方法有多种,主要有: 1)按产品类型:带钢轧辊、型钢轧辊、线材轧辊等; 2)按轧辊在轧机系列中的位置:开坯辊、粗轧辊、精轧辊等; 3)按轧辊功能:破鳞辊、穿孔辊、平整辊等; 4)按轧辊材质:钢轧辊、铸铁轧辊、硬质合金轧辊、陶瓷轧辊等; 5)按制造方法:铸造轧辊、锻造轧辊、堆焊轧辊、镶套轧辊等; 6)按所轧钢材状态:热轧辊、冷轧辊。 各种分类可以相应组合而使轧辊有更明确的含义,如热轧带钢用离心铸造高铬铸 铁工作辊。 常用的轧辊材质和用途如表1-1所示。轧辊的性能和质量一般取决于其化学成分 和制造方式并可由其组织、物理和力学性能以及存在于轧辊内部的残余应力类型来评估。 轧辊在轧机中的使用效果不但取决于轧辊材质及其冶金质量,还和使用条件、轧辊设计、操 作维护有关。不同类型轧机的轧辊使用条件有很大差异,造成差异的因素有: 4 CN 111589872 A 说 明 书 3/6 页 1)轧机条件:如轧机类型、轧机和轧辊设计、孔型设计、水冷条件和轴承种类等; 2)轧制条件:如轧材品种、规格及其变形抗力、压下制度和温度制度、产量要求和 操作等; 3)对产品质量和表面质量的要求等。 表1-1常用轧辊材质和用途表 注:复合轧辊辊颈材料按强度要求选择。 因此,不同类型的轧机以及同类型而使用条件不同的轧机,对所用的轧辊性能要 求不尽雷同,如方坯和板坯初轧机轧辊要具有好的扭转和弯曲强度、韧性、咬入性、抗热裂 性和热冲击性以及耐磨性;而热带精轧机架要求轧辊辊面的高硬度、抗压痕、耐磨、抗剥落 和耐热裂等性能。 硬度,材料局部抵抗硬物压入其表面的能力称为硬度。固体对外界物体入侵的局 部抵抗能力,是比较各种材料软硬的指标。弹性模量是材料的抗弹性变形的一个量,材料刚 度的一个指标。它只与材料的化学成分有关,与温度有关。与其组织变化无关,与热处理状 5 CN 111589872 A 说 明 书 4/6 页 态无关。弹性模量E是指材料在外力作用下产生单位弹性变形所需要的应力。它是反映材料 抵抗弹性变形能力的指标。 弹性模量随硬度的增大而增大,对恢复阻力相同的材料,弹性模量与硬度的平方 根成正比关系。 迄今为止,各种轧制方法皆采用同质轧辊材料(工作辊),异质轧制虽然也属非对 称轧制,但对板带材的异质轧制技术尚无报道。

技术实现要素:

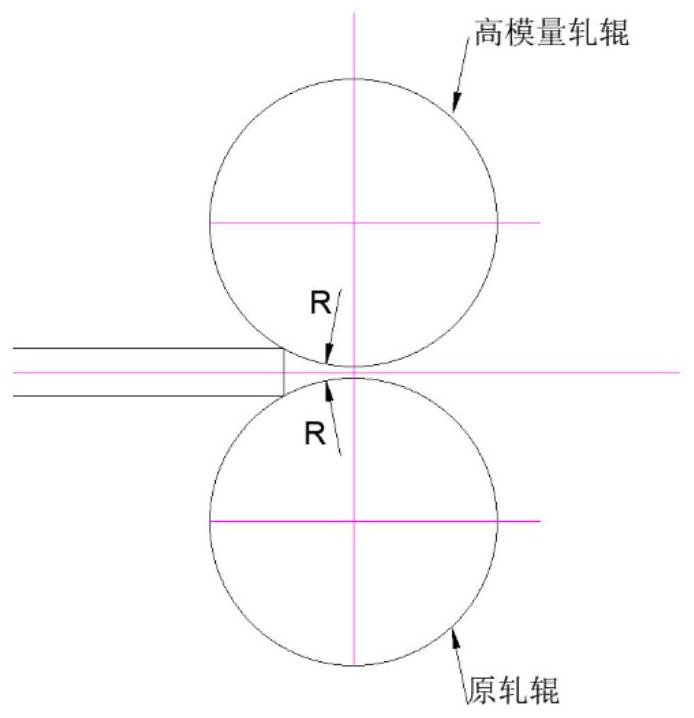

本发明的发明目的在于提供一种用于轧机上的轧辊组件,使原先采用简单理想轧 制的轧机实现异质轧制,即两个工作辊采用不同的材料或具有不同的综合弹性模量(综合 弹性模量=弹性模量 表面硬度的平方根),直径相同,以实现几何方面的对称轧制、而实际 上的非对称轧制,包括单机可逆轧制和连续轧制,同时具备了简单理想轧制生产效率高的 优势和非对称轧制降低轧制力、提高板材精度的优势。本发明的另一目的在于提供这种轧 辊组件的异质轧制法。 本发明的发明目的通过以下技术方案实现: 一种用于轧机上的轧辊组件,至少包括两根位于轧件上方和下方的工作轧辊,工 作轧辊由辊身,辊颈和轴头组成,辊颈位于辊身的一端并安装在轧机的轴承中,并通过轴承 座和压下装置把轧制力传给机架;轴头位于辊身的另一端通过连接轴与轧机的齿轮座相 连,将电动机的转动力矩传递给辊身,所述辊身具有光滑的圆柱形或带轧槽的表面。两根工 作轧辊的辊身直径相同,其中一根工作轧辊辊身的综合弹性模量大于等于另一根工作轧辊 辊身综合弹性模量的10%。 优选的:综合弹性模量大的轧辊位于轧件上方,综合弹性模量小的轧辊位于轧件 下方。 如图2所示,综合弹性模量大的一根工作轧辊,与轧件形成的弹性压扁较小R≤R1 ≤R2,接触弧长较短L1≤L2,综合弹性模量小的一根工作轧辊,与轧件形成的弹性压扁较大 R2≥R1≥R,接触弧长较长L2≥L1,其中:R为上、下工作轧辊原始半径,R1为综合弹性模量较 小工作轧辊弹性压扁后的半径,R2为综合弹性模量较大工作轧辊弹性压扁后的半径;L1为 综合弹性模量较小工作轧辊弹性压扁后的接触弧长,L2为综合弹性模量较大工作轧辊弹性 压扁后的接触弧长。由于两辊的弹性压扁和接触弧长的不同,而形成了异步轧制的条件。 综合弹性模量大的工作轧辊,其材质的选用是相对于常规轧辊而言的,可以选用 比常规轧辊综合弹性模量大的碳化钨,金属陶瓷,工具钢,锻钢(高速钢≥半高速钢≥轧辊 钢),铸钢(高碳高速钢≥高铬钢≥普通铸钢)铸铁等,不同的材质和加工工艺不同,其综合 弹性模量不同。如:综合弹性模量大的工作轧辊的材料选用金属陶瓷,综合弹性模量小的工 作轧辊的材料选用锻钢,金属陶瓷的弹性模量是锻钢的二倍以上,同时具备了异步轧制和 理想轧制的优点,也就是异质轧制。 在使用本发明组合轧辊进行异质轧制的轧制方法如下: 1)、首先,选择现有轧机或机组; 2)、然后,按原来的下工作辊尺寸及加工精度,制造一根高模量轧辊作为上工作 辊,上工作辊的综合弹性模量至少高出原下轧辊10%以上; 6 CN 111589872 A 说 明 书 5/6 页 3)、将该上工作辊安装在轧机内后,选择轧件,参考原轧制材料,按原轧制工艺技 术规程生产,观察轧制力变化、检测轧件的表面质量和精度。。 本发明的优点在于: (1)由于两根工作轧辊异质,也就是综合弹性模量不同,具备了非对称轧制的所有 优点,即降低轧制压力,提高轧制板带钢的厚度精度,减少道次及节能等优点。 (2)如图1所示,由于两根工作辊同径,具有几何对称的特点,克服了非对称轧制的 缺点,即消除了咬入较困难、力矩分配不均,尤其对于异步轧制易出现轧机颤振等问题。 (3)不改变原轧机的结构和传动方式,只需将上工作辊的综合弹性模量提高,即可 实现异质轧制,兼具非对称轧制的优点,克服了非对称轧制的缺点,提高了产品精度,拓展 了轧制产品的品种规格,实现了轧机装备的升级。 (4)异质轧制降低了轧制力,降低了整个辊系的轧制负载,提高了所有轧辊的使用 寿命,实现节能减排。 (5)本发明适用于单机无张力冷轧(二辊轧机、四辊轧机、六辊轧机及多辊轧机)、 单机可逆张力冷轧(四辊轧机、六辊轧机及多辊轧机)和五机架冷连轧(四辊轧机、六辊轧 机、八辊轧机)、七机架热连轧(四辊轧机、六辊轧机)等轧制生产,均达到了提高生产效率、 降低轧制力、提高板带材精度的优势。 附图说明 图1为:本发明的组合轧辊在轧件咬入时的对称轧制示意图; 图2为:本发明的组合轧辊在正常轧制时的非对称轧制示意图。