技术摘要:

本发明公开了一种自动车工序综合装置,包括机床主体、可将轴向机床主体内输送的自动上料装置,自动上料装置位于机床主体一侧;机床主体上设有可将轴进行铣扁、割槽、车丝的综合加工装置,可将轴输送至综合加工装置输出端进行加工的转运加工装置,转运加工装置输入端与 全部

背景技术:

现有技术中,我们一般采用统一的车床进行铣扁、割槽、车丝等工序,且每个车床 对应一种工序,而且其中需要人工取放轴,操作效率低,成品率低,而且人工操作不安全,也 不能满足生产需求。

技术实现要素:

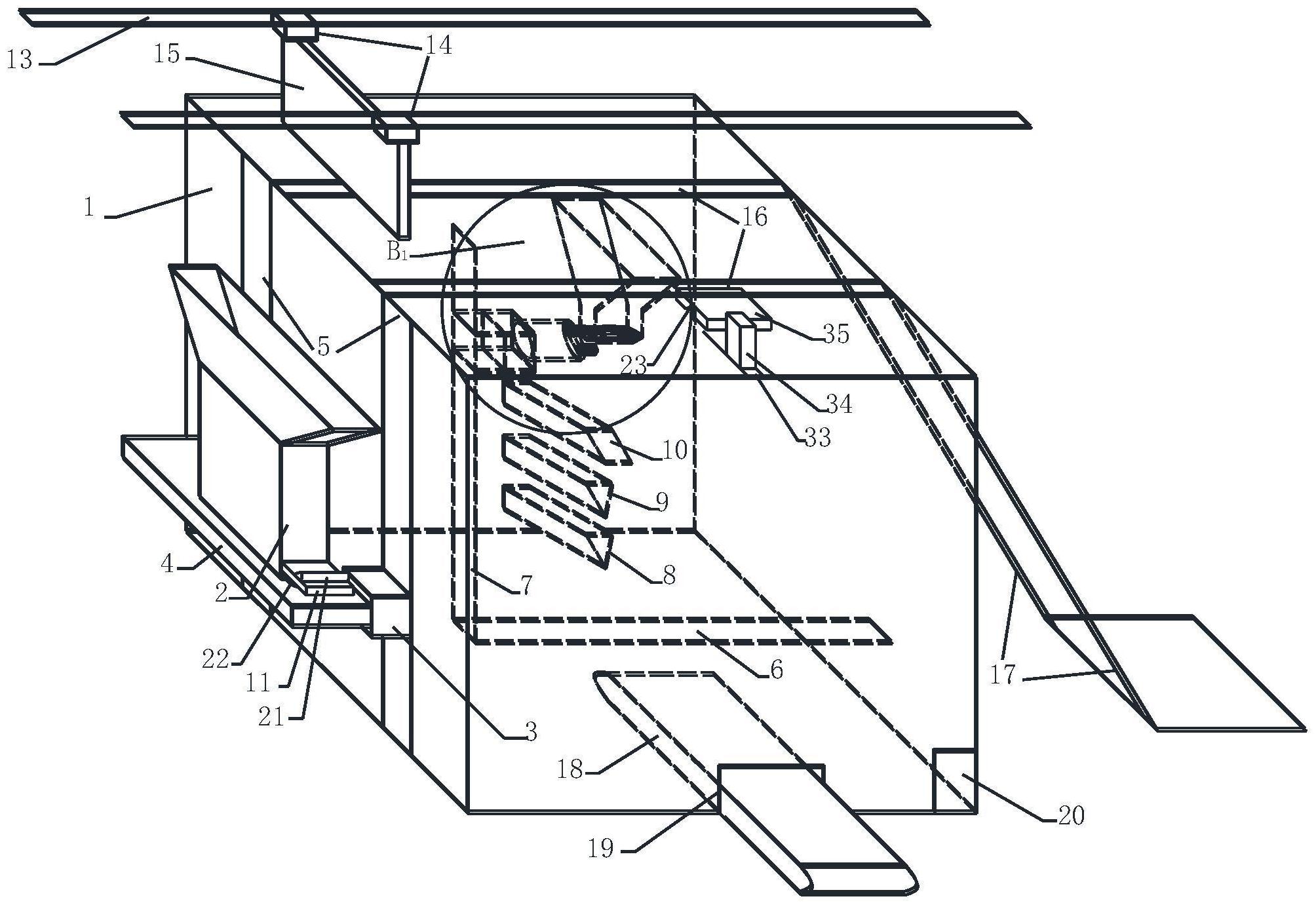

针对上述所述,本发明提供一种集铣扁、割槽、车丝工序为一体并能够自动上料的 自动车工序综合装置,已解决上述现有技术中存在的至少一个问题。 本发明的技术方案如下: 一种自动车工序综合装置,包括机床主体、可将轴向机床主体内输送的自动上料 装置,自动上料装置位于机床主体一侧;所述机床主体上设有可将轴进行铣扁、割槽、车丝 的综合加工装置,可将轴输送至综合加工装置输出端进行加工的转运加工装置,转运加工 装置输入端与自动上料装置输出端对应,转运加工装置输出端可将轴运送至下一工序中, 综合加工装置位于机床主体内,与机床主体内壁固定;所述自动上料装置包括多个第一料 斗、可将第一料斗运送至转运加工装置输入端的运输装置、微控器,第一料斗与运输装置连 接,运输装置可带动第一料斗运动至与转运加工装置输入端对接,微控器设置在机床主体 上,转运加工装置控制端、运输装置控制端均与微控器输出端连接;所述运输装置包括可自 动接收第一料斗的竖直传送装置、水平传送装置、可将空第一料斗转运的滑道,竖直传送装 置一端与上一工序的传送带末端连接,另一端与水平传送装置连接,水平传送装置另一端 与滑道连接,第一料斗可被竖直传送装置、水平传送装置转运至滑道,由滑道滑至空第一料 斗的放置区。 优选的,所述竖直传送装置包括可放置第一料斗的升降平台、第一直线电机、竖直 滑轨,第一直线电机位于竖直滑轨内,升降平台一侧与竖直滑轨固定,另一侧与上一工序的 传送带末端连接;升降平台内还设有可检测第一料斗重量的称重传感器,称重传感器与微 控器输入端连接,第一直线电机与微控器输出端连接。 优选的,所述机床主体底部还设有可将被加工轴运送至下一工序的传送带和传送 孔,传送带穿过传送孔,伸入机床主体内部。 优选的,所述水平传送装置包括第一滑轨、将第一料斗沿第一滑轨推动的推送装 置,第一料斗底部设有滑轮,升降平台上设有滑槽,滑轮可配合在滑槽和第一滑轨内,第一 滑轨一端可与升降平台的滑槽对接,推送装置可吊装在天花板上,将第一料斗由升降平台 推送至第一滑轨内,并继续推动第一料斗运动至与转运加工装置输入端对接。 优选的,所述推送装置包括第二滑轨、第二直线电机、推送板,第二滑轨可吊装在 天花板上,第二直线电机位于第二滑轨内,推送板与第二直线电机固定,可随第二直线电机 4 CN 111590333 A 说 明 书 2/5 页 沿第二滑轨水平运动,第二直线电机与微控器输出端连接。 优选的,所述综合加工装置包括铣扁刀、割槽刀、车丝刀,铣扁刀、割槽刀、车丝刀 从上至下依次排列在机床主体内部,均与机床主体内壁固定。 优选的,所述转运加工装置包括可与第一料斗输出端对接的转接装置、第三滑轨、 可使轴加工端沿车丝刀输出端进给的车丝轨道、可带动轴在机床主体内运动进行加工的第 三直线电机、可在割槽和车丝阶段带动轴旋转的步进电机、将轴从转接装置夹出的电动夹 爪,转接装置与机床主体顶部固定,第三滑轨上端与机床主体顶部固定,车丝轨道与机床主 体内壁固定,第三滑轨下端与车丝轨道固定,第三直线电机位于第三滑轨上,可沿第三滑轨 向车丝轨道运动,步进电机固定在第三直线电机上,可随第三直线电机运动,电动夹爪与步 进电机连接,可随步进电机带动轴旋转,第三直线电机、步进电机、电动夹爪控制端均与微 控器输出端连接。 优选的,所述第一料斗底部还设有平移门,平移门一端设有凸起;所述机床主体上 端面设有可将平移门抽出的开合装置,开合装置包括第四直线电机、第四滑轨、开合板,第 四滑轨位于机床主体上端面,第四直线电机位于第四滑轨内,开合板一端与第四直线电机 连接,另一端设有凹槽,凸起可配合在凹槽内,第四直线电机可带动平移门打开或关闭。 优选的,所述转接装置包括第二料斗和放料装置,第二料斗与机床主体顶部固定, 放料装置连接在第二料斗底部;所述放料装置包括限位铰链和弧形挡片,弧形挡片对称连 接在第二料斗底部两侧,限位铰链设置在弧形挡片和第二料斗连接处;所述第二料斗底部 一侧还设有可检测轴的加工数量的计数传感器,计数传感器与微控器输入端连接。 优选的,所述放料装置包括弧形挡片、可使弧形挡片复位的限位铰链,弧形挡片对 称连接在第二料斗底部两侧,限位铰链设置在弧形挡片和第二料斗连接处,所述弧形挡片 的长度小于第二料斗的长度。 本发明的有益效果在于:将铣扁、割槽、车丝等工序整合到了一个机床,并且能够 自动化的进行生产加工,节省了工序,而且上料下料都是自动的,减少了人力的使用,也就 减少了一些人工的危险操作,降低了危险发生的风险,生产效率也变高了,可以满足生产需 求。 附图说明 图1为本发明立体结构示意图; 图2为图1中B1部分放大图; 图3为第一料斗下料时的状态图; 图4为平移门完全开启时的状态放大图; 图5为本发明原理图; 图中,1、机床主体,2、第一料斗,3、第一直线电机,4、升降平台,5、竖直滑轨,6、车 丝轨道,7、第三滑轨,8、车丝刀,9、割槽刀,10、铣扁刀,11、平移门,12、第二料斗,13、第二滑 轨,14、第二直线电机,15、推送板,16、第一滑轨,17、滑道,18、传送带,19、传送孔,20、微控 器,21、凸起,22、滑轮,23、凹槽,24、称重传感器,25、第三直线电机,26、步进电机,27、计数 传感器,28、电动夹爪,29、轴,30、弧形挡片,31、限位铰链,32、滑槽,33、第四滑轨,34、第四 直线电机,35、开合板。 5 CN 111590333 A 说 明 书 3/5 页