技术摘要:

本发明公开了一种自动变速箱齿轮修形降噪的方法,包括检测到自动变速箱存在啸叫,判断变速箱噪音啸叫的齿轮组数并确定齿轮的噪音作用面;齿轮组建三维模型,模型导入有限元软件中计算齿轮的变形量δ;齿轮组齿形修形以制定齿轮修形参数;然后试制修形参数齿轮;修形参数 全部

背景技术:

当变速箱出现啸叫时,通常是通过多轮接触斑点试验进行检测,因只进行接触斑 点试验,无法量化具体参数,修形时无参考依据,修形参数需要进行多轮接触斑点试验进行 调整,耗时耗力。 目前,也出现了进行理论分析的试验检测方法,但修形参数仍不准确,需要进行接 触接触斑点试验的次数较多,耗时耗力。

技术实现要素:

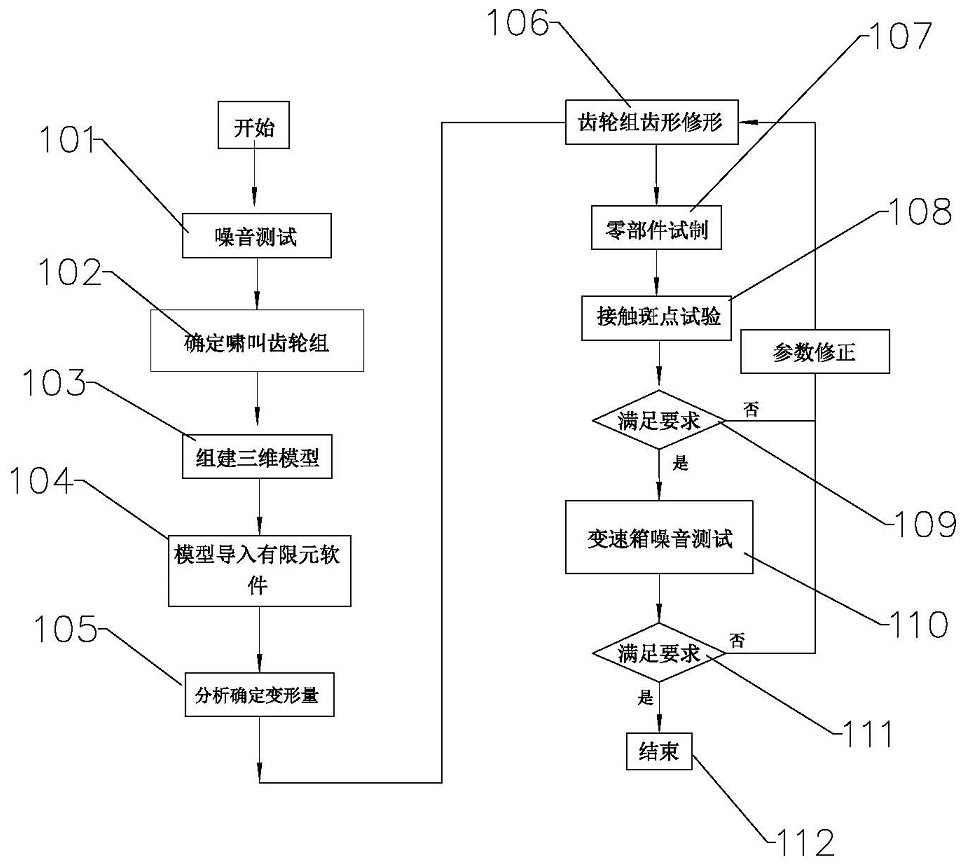

本发明所要解决的技术问题是提供一种自动变速箱齿轮修形降噪的方法,克服了 现有技术存在的缺陷,采用本发明的方法后,将变速箱系统有限元分析引入到修形参数的 计算中,提高了修形参数的准确性,降低了后续接触斑点试验次数。 为解决上述技术问题,本发明的技术方案是:一种自动变速箱齿轮修形降噪的方 法,其特征在于,包括以下步骤: 检测到自动变速箱存在啸叫,判断变速箱噪音啸叫的齿轮组数并确定齿轮的噪音作用 面; 齿轮组建三维模型,模型导入有限元软件中计算齿轮的变形量δ; 齿轮组齿形修形以制定齿轮修形参数;然后试制修形参数齿轮; 修形参数齿轮进行接触斑点试验,当接触位置靠近齿面中间且接触区域至少占齿面面 积的80%以上,完成齿轮修形降噪。 一种优化方案,自动变速箱噪音测试包括:检测出现啸叫时自动变速箱挡位、时速 及油门开度,从扭矩传感器处读取变速箱输入轴的扭矩值及转速,从扭矩传感器处读取变 速箱输入轴的扭矩和转速,然后确定啸叫齿轮组及齿轮转速和受力。 一种优化方案,确定啸叫齿轮组及齿轮转速和受力:根据变速箱噪音的阶次分析 方法,判断变速箱噪音啸叫的齿轮组数; 依据该挡位变速箱内部齿轮传动比,计算齿轮所受扭矩和转速,并且确定齿轮的噪音 作用面(以齿槽分);然后进行齿轮组建三维模型。 一种优化方案,齿轮组建三维模型:依据齿轮的基本数据,建立齿轮的三维模型, 将模型文件保存成.stp格式,将齿轮的.stp格式导入到PROE中,在PROE软件中建立齿轮毂 的三维模型,并将建好的齿轮及毂的完整模型装入到变速箱三维模型中,然后进行模型导 入有限元软件。 一种优化方案,模型导入有限元软件:将建好的完整齿轮及变速箱模型保存成 .prt格式,然后导入有限元前处理软件中,在有限元前处理软件中施加转速、扭矩以及约 4 CN 111611740 A 说 明 书 2/3 页 束,然后进行有限元分析确定变形量δ。 一种优化方案,有限元分析确定变形量δ:将施加完转速、扭矩以及约束的有限元 模型保存成.inp格式,并将此文件导入到有限元分析软件中计算齿轮的变形量δ,然后进行 齿轮组齿形修形。 一种优化方案,齿轮组齿形修形:输入变形量δ,制定齿轮修形参数:Cb=0.5*δ Fm/ C*B;fko=δ △f;Lha=(1~1.2)×(L-P)/2; Cb-齿向鼓形量、fko-齿顶修形量、Lha-齿顶修缘长度;Fm-圆周力,C-啮合刚度,B-齿 宽,δ-步骤105计算的变形量,△f-加工基节误差,L-啮合线长度,P-基圆节距;然后试制零 部件。 一种优化方案,试制零部件:根据齿轮修形参数(Cb、fko、Lha)对修形参数齿轮进 行试制,齿轮试制采用热处理后磨齿工艺进行加工,保证齿轮精度,然后修形参数齿轮进行 接触斑点试验。 一种优化方案,修形参数齿轮进行接触斑点试验:确定齿轮啮合接触位置和接触 区域大小,当接触位置靠近齿面中间且接触区域至少占齿面面积的80%以上时,进行变速箱 噪音测试,否则进行参数修正,即齿轮组齿形修形。 一种优化方案,变速箱噪音测试:当符合要求时完成齿轮修形降噪,否则进行参数 修正,即齿轮组齿形修形。 本发明采用上述技术方案,与现有技术相比,具有以下优点:将变速箱系统有限元 分析引入到修形参数的计算中,提高了修形参数的准确性,降低了后续接触斑点试验次数。 附图说明 附图1是本发明实施例中自动变速箱齿轮修形降噪的方法流程图。