技术摘要:

本发明公开了一种低成本、自活化焊接陶瓷的方法及其应用,方法包括以下步骤:将中间层夹在2个待焊陶瓷之间形成三明治结构,用外加热源对三明治结构进行加热,将超声装置的超声头按压在1个待焊陶瓷上朝向另1个待焊陶瓷施加压力且使超声装置进行超声直至形成焊缝,关闭超 全部

背景技术:

陶瓷材料具有许多优异的性能,如耐高温、耐磨损、高强度等,在航天、机械、能源 等诸多领域都有着重要应用。但是陶瓷材料的塑性较低、韧性差、耐冲击性差,对于尺寸较 大、形状复杂的陶瓷零件,难以加工成形,所以需要研究陶瓷间的互连技术用以制备复杂的 陶瓷结构。由于母材在钎焊过程中不熔化,因此钎焊在连接陶瓷材料时有其独特的优点。这 使得钎焊与扩散钎焊成为陶瓷连接中最常用、最可能实现大规模工业化的连接方法。 活性钎焊又称直接钎焊,是较为常用的陶瓷焊接方法。采用含有活性元素的多元 钎料时焊接陶瓷的实验结果表明:活性钎料可以实现活性元素与母材的化学冶金结合,实 现反应润湿。现阶段主要采用以Hf-Ag、Zr-Ag、Ag-V、Au-Ni、Au-Cu、Cu-Zr等为代表的二元系 钎料,或者以Ag-Cu-Ti、Ag-Cu-Hf、Ag-Ni-V、Cu-Pd-Ti、Au-Ni-V、Ni-Cr-Si等为代表,在共晶 钎料中加入Ti、V、Zr、Cr和Hf等活性元素形成的三元系钎料,或者以Au基、Co基、Pd基为代表 的多元系钎料,如Cu-Pd-Ti-Zn,Au-Pd-Co-Ni-V等,来焊接氧化物陶瓷,如Al2O3、SiO2、ZrO2 等,氮化物陶瓷,如Si3N4、AlN等,碳化物陶瓷,如SiC等,硼化物陶瓷,如ZrB2等,以及陶瓷基 复合材料,如Cf/SiC陶瓷基复合材料,Ti(C,N)-Al2O3陶瓷基复合材料等。 但是采用活性钎焊焊接陶瓷时,存在三个主要面临的问题:很多陶瓷连接结构件 需要在高温下使用,故需要更加耐高温的连接接头,但是钎焊过程中如果温度过高,界面附 近形成过多脆性金属间化合物的问题,使焊接接头易于发生脆断,而且对于陶瓷基复合材 料而言,增强体通常为纤维和晶须,这些增强体在高温条件下可能导致性能下降,焊接温度 条件非常苛刻;钎焊过程中,由于多元钎料中的活性元素化学性质活泼,为避免在高温下与 氧气发生化学反应,使得陶瓷的活性钎焊必须在真空中或者惰性气体保护下进行;常用的 活性钎料元素如Ti、Zr、Hf、Cr和V等由于本身活性大,故含有这些活性元素的钎料按传统的 合金制备工艺很难制备成形,因此制备活性钎焊所需的钎料不仅工艺过程繁琐,而且成本 相对较高。除此之外,还有钎料在陶瓷母材表面的润湿程度低、焊接过程不易操控、焊接时 间过长等问题。

技术实现要素:

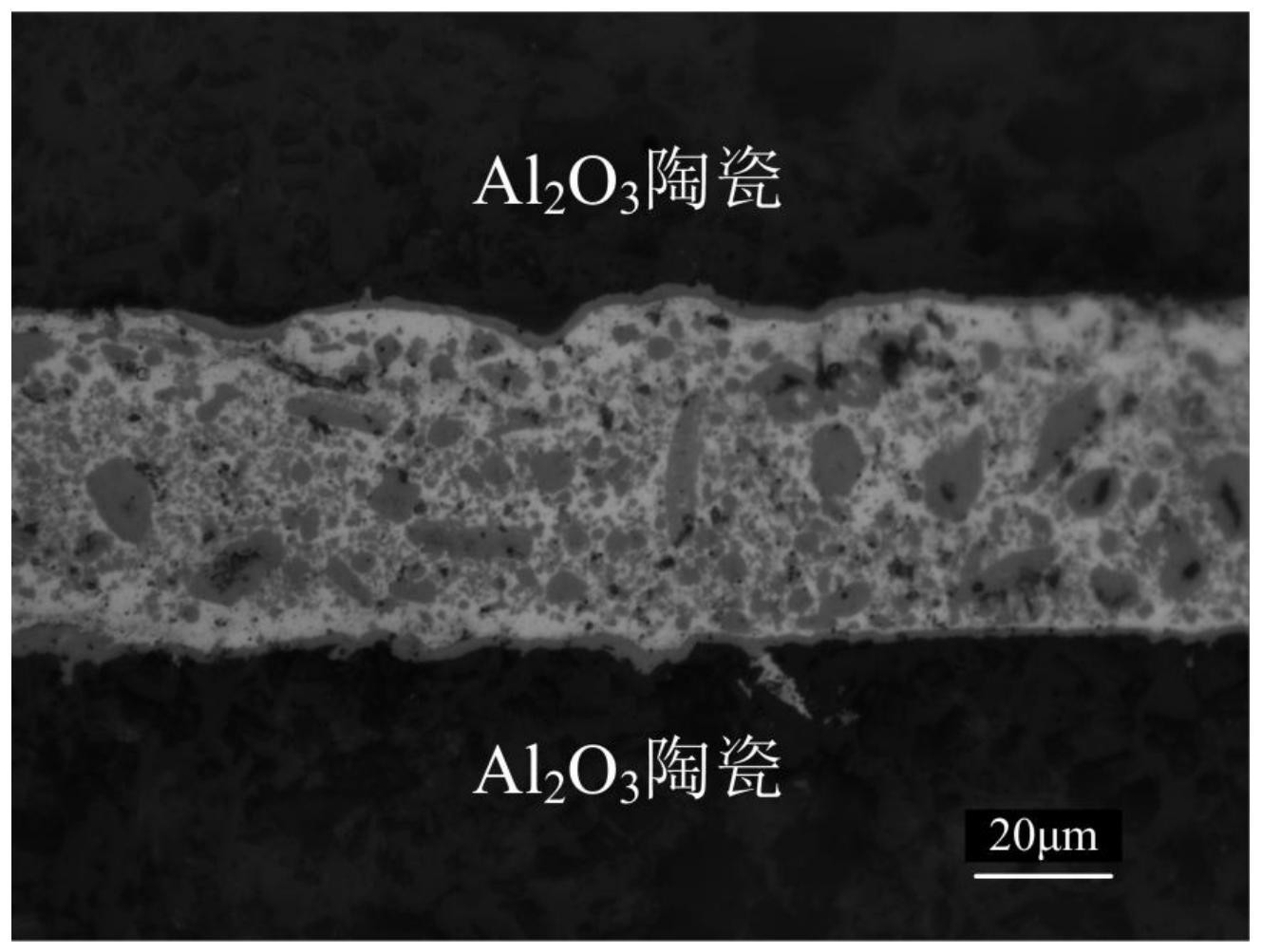

针对现有技术的不足,本发明的目的在于提供一种低成本、自活化焊接陶瓷的方 法,针对本发明技术方案中的待焊陶瓷和中间层(钎料),采用本发明的方法不但具有能够 在大气环境下进行,而且还具有提高焊接接头强度和缩短焊接时间的效果。 本发明的另一目的是提供上述方法获得的焊接接头。 本发明的另一目的是提供上述方法在缩短形成焊缝时间中的应用。 本发明的另一目的是提供上述方法在提高焊接接头剪切强度中的应用。 4 CN 111604558 A 说 明 书 2/7 页 本发明的目的是通过下述技术方案予以实现的。 一种低成本、自活化焊接陶瓷的方法,包括以下步骤: 步骤1,去除2个待焊陶瓷表面的油杂物和氧化膜,抛光所述2个待焊陶瓷的焊面, 清洗待焊陶瓷和中间层,干燥,其中,所述中间层由多层金属箔沿金属箔厚度方向堆叠而 成; 在所述步骤1中,采用砂纸去除待焊陶瓷表面的油杂物和氧化膜。 在所述步骤1中,用丙酮或酒精对待焊陶瓷和中间层进行清洗。 步骤2,将所述中间层夹在所述2个待焊陶瓷之间形成三明治结构,用外加热源对 所述三明治结构进行加热,同时将超声装置的超声头按压在1个待焊陶瓷上朝向另1个待焊 陶瓷施加压力且使所述超声装置进行超声直至形成焊缝,关闭超声装置并停止外加热源加 热,待所述三明治结构冷却至室温20~25℃后将超声装置的超声头从待焊陶瓷上移开,完 成陶瓷的焊接,其中,当所述超声头按压在1个待焊陶瓷上朝向另1个待焊陶瓷施加压力时, 所述中间层承受的压强为0.1~5MPa;所述超声的超声波的频率为20~100kHz,超声波的振 幅为1~20μm。 在所述步骤2中,中间层承受的压强为0.1~0.25MPa,所述超声的超声波的频率为 20~25kHz,超声波的振幅为6~10μm。 在所述步骤2中,陶瓷的焊接在空气环境中进行。 在所述步骤2中,陶瓷的焊接在一个标准大气压下进行。 在上述技术方案中,所述待焊陶瓷的材质为Al2O3、ZrO2、SiC、Si3N4或AlN。 在上述技术方案中,所述中间层中金属箔的数量为3层。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Ti、Ag-Cu和Ti,加热温 度为800±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Ti,厚度为0.02mm; 中间层第二层金属箔的材质为Ag-Cu,厚度为0.03mm; 中间层第三层金属箔的材质为Ti,厚度为0.02mm。 在上述技术方案中,待焊陶瓷的材质为Al2O3。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Hf、Ag-Cu和Hf,加热温 度为900±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Hf,厚度为0.04mm; 中间层第二层金属箔的材质为Ag-Cu,厚度为0.03mm; 中间层第三层金属箔的材质为Hf,厚度为0.04mm。 在上述技术方案中,待焊陶瓷的材质为ZrO2。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Al、AgCuTi和Al,加热 温度为700±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Al,厚度为0.01mm; 中间层第二层金属箔的材质为AgCuTi,厚度为0.02mm; 中间层第三层金属箔的材质为Al,厚度为0.01mm。 在上述技术方案中,待焊陶瓷的材质为SiC。 在上述技术方案中,所述中间层中3层金属箔的材质依次为V、Au-Cu和V,加热温度 5 CN 111604558 A 说 明 书 3/7 页 为920±10℃。 在上述技术方案中,中间层第一层金属箔的材质为V,厚度为0.1mm; 中间层第二层金属箔的材质为Au-Cu,厚度为0.05mm; 中间层第三层金属箔的材质为V,厚度为0.1mm。 在上述技术方案中,待焊陶瓷的材质为Si3N4。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Pd-Ti、Cu和Pd-Ti,加 热温度为800±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Pd-Ti,厚度为0.03mm; 中间层第二层金属箔的材质为Cu,厚度为0.02mm; 中间层第三层金属箔的材质为Pd-Ti,厚度为0.03mm。 在上述技术方案中,待焊陶瓷的材质为Al2O3。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Pd-V、Au-Cu和Pd-V,加 热温度为820±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Pd-V,厚度为0.03mm; 中间层第二层金属箔的材质为Au-Cu,厚度为0.1mm; 中间层第三层金属箔的材质为Pd-V,厚度为0.03mm。 在上述技术方案中,待焊陶瓷的材质为AlN。 在上述技术方案中,所述中间层中3层金属箔的材质依次为Ti、Ni-Cu和Ti,加热温 度为850±10℃。 在上述技术方案中,中间层第一层金属箔的材质为Ti,厚度为0.01mm; 中间层第二层金属箔的材质为Ni-Cu,厚度为0.04mm; 中间层第三层金属箔的材质为Ti,厚度为0.01mm。 在上述技术方案中,待焊陶瓷的材质为ZrO2。 在上述技术方案中,所述外加热源为热感应线圈、加热炉、电弧、激光、电子束、热 传导或热辐射。 在上述技术方案中,金属箔的厚度为0.01~5mm。 在上述技术方案中,中间层第一层金属箔的厚度为0.01~0.1mm,中间层第二层金 属箔的厚度为0.02~0.1mm,中间层第三层金属箔的厚度为0.01~0.1mm。 上述方法获得的焊接接头。 上述方法在缩短形成焊缝的时间中的应用。 在上述技术方案中,形成焊缝的时间为20~35s。 上述方法在提高焊接接头剪切强度中的应用。 在上述技术方案中,焊接接头剪切强度为191~241MPa。 相比于现有技术,本发明的有益技术效果如下: 将多元钎料设计成多层金属箔的结构作为中间层,金属箔不仅易制备而且成本 低,由于超声波的作用,使得钎料可以瞬间熔化发生界面反应,明显缩短保温时间,且在正 常大气作用下就可完成焊接,大大提高了焊接效率,提高了焊接接头性能,使焊接强度显著 提升。 6 CN 111604558 A 说 明 书 4/7 页 附图说明 图1为本发明方法焊接时结构的示意图; 图2为“Al2O3陶瓷/Ti/Ag-28Cu/Ti/Al2O3陶瓷”金相组织图; 其中,1为加热热源,2为待焊陶瓷,3为超声头,4为中间层。