技术摘要:

本发明涉及一种近零排放的氢冶金工艺,属于冶金技术领域,解决了现有技术中钢铁冶炼排放大量废气废固、污染环境等问题。本发明氢冶金工艺包括以下步骤:S1、铁矿经过氢气还原后从氢气还原炉(1)的炉底排出直接还原铁,氢气还原炉(1)炉体中部和下部分别通入氢气;S2、直 全部

背景技术:

近年来,钢铁行业的环保问题越来越成为制约行业发展的关键问题之一,特别是 SO2、NOx和固废的排放,现有的治理方式主要集中在末端烟气的脱硫脱硝、固废的部分利用 (其中炼钢渣主要以堆存为主),不能从根本上解决钢铁企业的环保问题。 现有的钢铁冶炼流程主要包括以铁矿为原料的“高炉-转炉”的长流程和以废钢为 原料的电炉流程,其中高炉炼铁单元就包括焦化、烧结、球团、高炉炼铁等工序,转炉炼钢单 元包括铁水脱硫、转炉脱磷等工序,工序复杂;同时,传统流程以碳质能源为燃料,而碳质能 源带来大量的CO2、SO2及NOx的污染气体排放和大量渣、尘等固废排放。

技术实现要素:

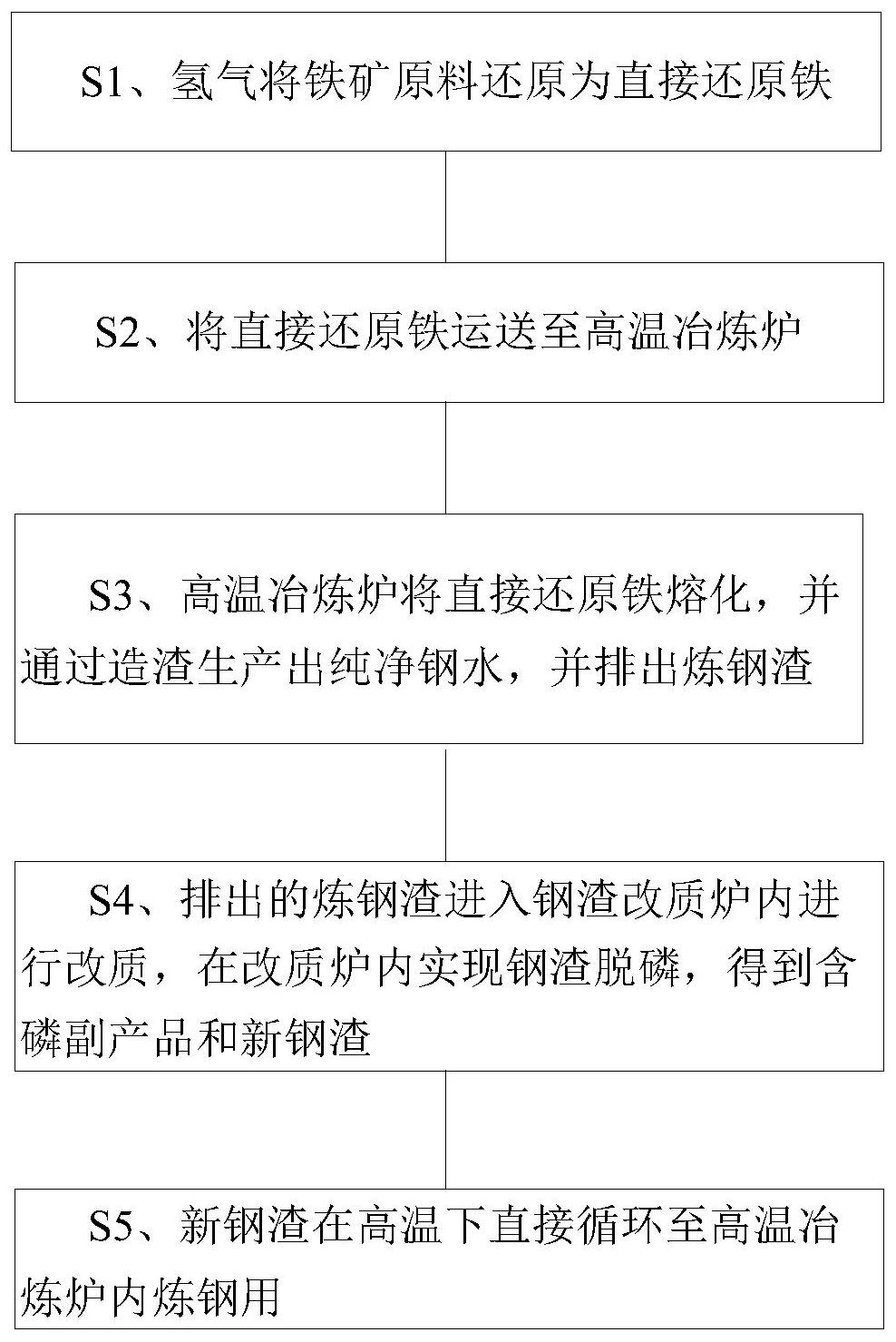

鉴于以上分析,本发明旨在一种近零排放的氢冶金工艺,SO2几乎无排放,粉尘排 放量比传统工艺降低90%以上,无废渣排放,用以解决现有技术中钢铁冶炼排放大量废气 废固、污染环境等问题。 本发明的目的主要是通过以下技术方案实现的: 一种近零排放的氢冶金工艺,包括如下步骤: S1、从氢气还原炉的炉顶通过上料系统将铁矿原料送入炉内,经过氢气还原后从 氢气还原炉的炉底排出直接还原铁,氢气还原炉炉体中部和下部分别通入氢气; S2、直接还原铁从氢气还原炉排出后通过密封输送装置运送至高温冶炼炉; S3、高温冶炼炉将直接还原铁熔化,并通过造渣生产出纯净钢水,并排出炼钢渣; S4、排出的炼钢渣进入钢渣改质炉内进行改质,在改质炉内实现钢渣脱磷,得到含 磷副产品和新钢渣; S5、新钢渣在高温下直接循环至高温冶炼炉内炼钢用。 在一种可能的设计中,S1中,氢气由气体供应与循环系统提供; 气体供应与循环系统包括水制氢系统、第二氢气压缩机、调节阀组、第三氢气压缩 机、加热器和预热器; 水制氢系统生产的氢气一部分通过第三氢气压缩机加压后进入预热器先预热至 300~700℃,然后再进入加热器加热至800~1100℃,然后从炉体中部进入氢气还原炉; 水制氢系统生产的另一部分氢气通过第二氢气压缩机和调节阀组后,从炉体下部 进入氢气还原炉,氢气温度为-50℃~50℃。 在一种可能的设计中,通过第三氢气压缩机的氢气的压力为0.2-1Mpa,进入氢气 还原炉中的氢气压力为0.1-0.9Mpa;通过第二氢气压缩机的氢气的压力为0.2-1Mpa,通过 调节阀组后氢气的压力为0.1-0.9Mpa。 在一种可能的设计中,S1中,气体供应与循环系统还包括煤气净化器、第一脱水器 4 CN 111575427 A 说 明 书 2/7 页 和第一氢气压缩机; 氢气还原炉顶部排出的气体先经过煤气净化器、第一脱水器,第一脱水器分离出 的水直接返回至水制氢系统循环使用;第一脱水器分离出的氢气分为两部分,第一部分氢 气经过第一氢气压缩机与通过第三压缩机后的氢气混合在一起进入预热器,第二部分氢气 作为燃气,先经过预热器预热至50-300℃,然后再进入加热器中燃烧,加热通入氢气还原炉 中部的氢气。 在一种可能的设计中,S1中,气体供应与循环系统还包括第二脱水器、烟囱和鼓风 机; 鼓风机将空气通入预热器对空气进行加热,加热后的空气进入加热器中与第一脱 水器分离出的第二部分氢气燃烧,燃烧后产生的高温烟气作为预热器的热源,烟气再经过 第二脱水器后将其中的水蒸汽冷凝,得到的水循环至水制氢系统,其余烟气从烟囱排放。 在一种可能的设计中,预热器设置有第一换热管、第二换热管和第三换热管,分别 对空气、用于燃烧的氢气和通入氢气还原炉中部的氢气进行预热。 在一种可能的设计中,S1中,氢气还原炉排出的直接还原铁温度为50~600℃,直 接还原铁的金属化率>90%。 在一种可能的设计中,S2中,密封输送装置内衬有保温耐材,密封输送装置是氢气 还原炉与高温冶炼炉之间的物料热连接器,密封输送装置内部通有保护气体。 在一种可能的设计中,高温冶炼炉设有辅料加入系统和循环钢渣加料口。 在一种可能的设计中,S4中,炼钢渣进入钢渣改质炉后,向钢渣改质炉内加入钢渣 改质剂,对炼钢渣进行脱磷。 与现有技术相比,本发明至少能实现以下技术效果之一: 1)本工艺是能代替传统的“高炉-转炉”的长流程,而且本工艺仅需要氢气还原和 高温冶炼炉炼钢两个单元,因此本工艺可以大大减少生产工序,降低生产成本;本工艺使用 氢气为还原剂,反应后的产物为水,冶炼过程中也没有SO2排放;现有技术中炼铁使用焦炭、 煤粉等冶炼,铁中会渗碳,炼钢过程又是在脱碳过程,本发明使用氢气还原铁矿,不会带入 碳,所以炼钢过程也不需要脱碳,因此本工艺是一个非常环保的绿色冶炼工艺。 2)本发明改变了现有钢铁冶炼流程的能源结构,本发明采用纯氢对铁矿进行冶 炼,产生的基本都是水,不会排放二氧化碳,并可以循环利用,没有烟气脱硫脱硝问题,也没 有固废排放问题,是一种近零排放的冶金工艺。 3)传统工艺用焦炭、煤粉,其中的杂质会进入铁中,特别是硫元素;而本发明工艺 不用碳质能源,也不会带入碳质能源带来的杂质问题,因此更有利于冶炼纯净的钢,冶炼的 纯净钢水使用价值更高。 4)传统炼铁工序包括焦化、烧结和高炉等至少三个工序,而本发明炼铁工序仅有1 个工序,设备数量降低50%以上,人员数降低70%以上,冶炼工序更短;且本工艺是一个非 常环保的绿色冶炼工艺,考虑到环保治理等综合条件,本发明生产成本更低。 5)氢气还原炉排出直接还原铁为海绵状铁,活性较高,易被氧化,本发明中设置密 封输送装置,可使氢气还原炉排出直接还原铁后通过密封输送装置直接进入高温冶炼炉, 整个过程有惰性气体进行保护,防止直接还原铁再次氧化。另外由于设置了密封输送装置, 氢气还原炉排出的直接还原铁温度控制在50-600℃即可,可见温度较高也可,因此采用低 5 CN 111575427 A 说 明 书 3/7 页 温氢气进行降温即能达到要求,不需要设置单独的冷却装置。 本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变 得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明 书以及附图中所特别指出的结构来实现和获得。 附图说明 附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图 中,相同的附图标记表示相同的部件。 图1为近零排放的氢冶金系统示意图; 图2为本发明近零排放的氢冶金工艺流程图。 附图标记 1-氢气还原炉;2-煤气净化器;3-第一脱水器;4-第一氢气压缩机;5-水制氢系统; 6-第二氢气压缩机;7-调节阀组;8-第三氢气压缩机;9-加热器;10-预热器;11-第二脱水 器;12-烟囱;13-鼓风机;14-上料系统;15-密封输送装置;16-高温冶炼炉;17-辅料加入系 统;18-纯净钢水;19-钢渣改质炉;20-钢渣改质剂;21-含磷副产品。