技术摘要:

一种用于增材制造部件的方法包括:经由增材制造系统接收部件的几何形状,并且经由增材制造系统的能量束根据所述几何形状在构建平台顶上逐层地熔化和熔合材料,以便堆积形成部件的多个层。该方法还包括基于几何形状确定从多个层中的一个层到下一个层的表面面积变化。进 全部

背景技术:

与减材制造方法相比,增材制造(AM)过程通常涉及堆积一种或多种材料以制造净 形或近净形(NNS)物体。例如,在被称为直接金属激光烧结(DMLS)或直接金属激光熔化 (DMLM)的特定种类的AM过程期间,设备通过使用能量束烧结或熔化粉末材料以逐层方式构 建物体。将被能量束熔化的粉末均匀地铺展在构建平台上的粉末床上,并且能量束在照射 发射定向装置的控制下烧结或熔化正在构建的物体的横截面层。降低构建平台并将另一层 粉末铺展在粉末床和正在构建的物体上,然后连续熔化/烧结粉末。重复该过程,直到零件 完全由熔化/烧结的粉末材料构成为止。 经由DMLM构建的零件通常具有复杂的几何形状;因此,在整个零件体积内的热常 数经常由于零件中的几何变化而变化。此外,每个层的面积和为构建每个层而添加的热量 之间存在直接的相关性。换句话说,随着层面积增加,构建这种层所需的热量也增加。随着 添加的热量的增加,零件的构建质量可能降低,例如由于收缩,层之间不均匀的构建,变化 的密度,颜色差异,差的表面质量等。 因此,在本领域中,一种由于部件中的温度变化而引起的表面积的突然变化导致 的构建失败减少的用于增材制造部件的方法将是受欢迎的。

技术实现要素:

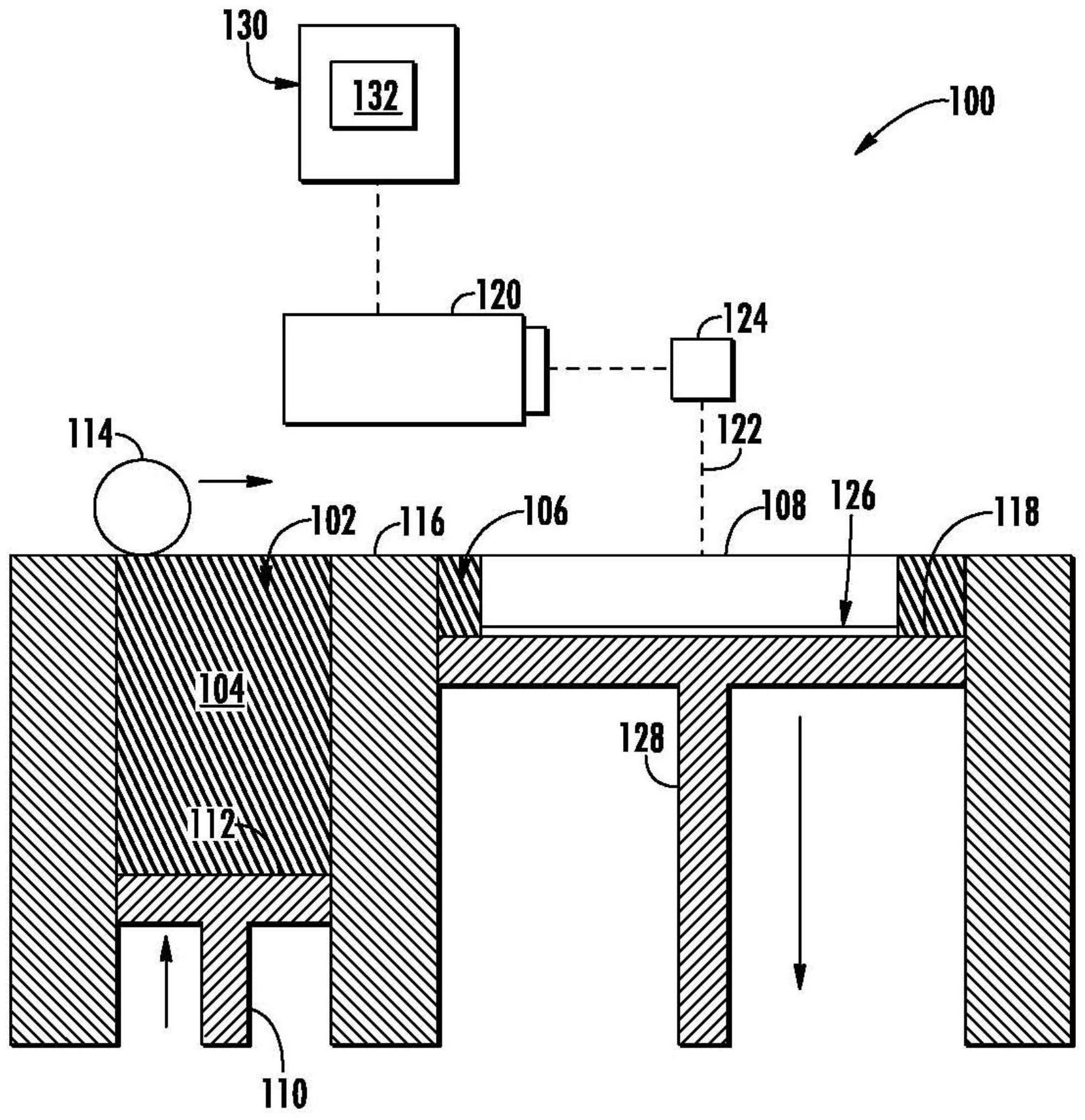

本发明的方面和优点将在下面的描述中部分地阐述,或者可以从描述中显而易 见,或者可以通过实践本发明来获知。 在一方面,本公开涉及一种用于增材制造部件的方法。该方法包括经由增材制造 系统接收部件的几何形状。该方法还包括经由增材制造系统的能量源的能量束根据几何形 状在部件的构建平台顶上逐层熔化和熔合材料,以便堆积形成部件的多个层。该方法还包 括基于几何形状确定从多个层中的一个层到下一个层的表面面积变化。进一步,该方法包 括在多个层中的一个或多个层的构建之间暂时中断通过能量束熔化和熔合材料,以便当表 面面积变化超过预定阈值时,在构建多个层中的一个或多个层之后提供延迟。这样,延迟允 许一个或多个先前构建的层至少部分地冷却,以便消除和/或减少在最终部件中发生的构 建失败。 在另一方面,本公开涉及一种增材制造系统。该增材制造系统包括用于接收部件 的几何形状的至少一个处理器,用于在制造期间支撑部件的构建平台,以及通信地联接到 处理器的能量源。能量源被配置成产生至少一个能量束,该至少一个能量束适于根据几何 形状在构建平台顶上逐层熔化和熔合材料,以便堆积形成部件的多个层。这样,处理器进一 步被配置成在部件的构建期间控制能量束。更具体地,能量束被配置成在多个层中的一个 3 CN 111545747 A 说 明 书 2/8 页 或多个层的构建之间暂时中断通过能量束熔化和熔合材料,以便当表面面积变化超过预定 阈值时,在构建多个层中的一个或多个层之后提供延迟。这样,延迟允许一个或多个先前构 建的层至少部分地冷却,以便消除和/或减少在最终部件中发生的构建失败。 在又一方面,本公开涉及一种用于增材制造部件的方法。该方法包括经由由增材 制造系统的能量源产生的能量束熔化和熔合材料,以便在部件的构建平台顶上构建至少一 个第一层。该方法还包括确定从至少一个第一层到随后的第二层的表面面积变化。进一步, 该方法包括中断通过能量束熔化和熔合材料到第一层上,以便在构建第一层之后提供延 迟。此外,可以确定延迟的长度,作为表面面积变化的函数,以便允许至少一个第一层至少 部分地冷却。在延迟之后,该方法包括经由能量束将材料恢复熔化和熔合到至少一个第一 层上,以便构建第二层,从而形成部件。 参考以下描述和所附权利要求书,将更好地理解本发明的这些和其它特征,方面 和优点。并入并构成本说明书一部分的附图图示了本发明的实施例,并同描述一起用于说 明本发明的原理。 附图说明 在说明书中阐述了针对本领域普通技术人员的本发明的完整并且可行的公开,包 括其最佳模式,其参考所附的附图: 图1示出了根据本公开的增材制造系统的一个实施例的立体图; 图2示出了根据本公开的用于增材制造部件的方法的一个实施例的流程图;以及 图3示出了根据本公开的用于增材制造部件的方法的另一个实施例的流程图。 在本说明书和附图中重复使用参考字符旨在表示本发明的相同或类似的特征或 元件。