技术摘要:

本发明提供的铝合金导电氧化方法及通信设备,属于铝合金导电氧化技术领域,所述铝合金导电氧化方法包括以下步骤:对铝合金产品的表面进行去污处理;对铝合金产品的表面进行粗化处理;对铝合金产品的表面采用钝化液通过浸泡的方式进行钝化处理;对铝合金产品的经过钝化 全部

背景技术:

在通信设备的部件中,有一部分由铝合金材料组成,为了提高铝合金的耐腐蚀性、 导电性以及散热性等性能,需要对其进行导电氧化处理。 在铝合金的导电氧化处理过程中,现有技术是采用静电喷涂的方式对产品进行防 护抗腐蚀。但是在通信设备的一些部件上具有深孔及深散热齿,使得在喷涂过程中,喷涂层 在深孔及深散热齿内的一些区域喷涂厚度不均匀,导致其形成高低电位差、耐腐蚀性减弱 以及散热性差等缺点,对通信设备的性能及使用寿命产生影响。

技术实现要素:

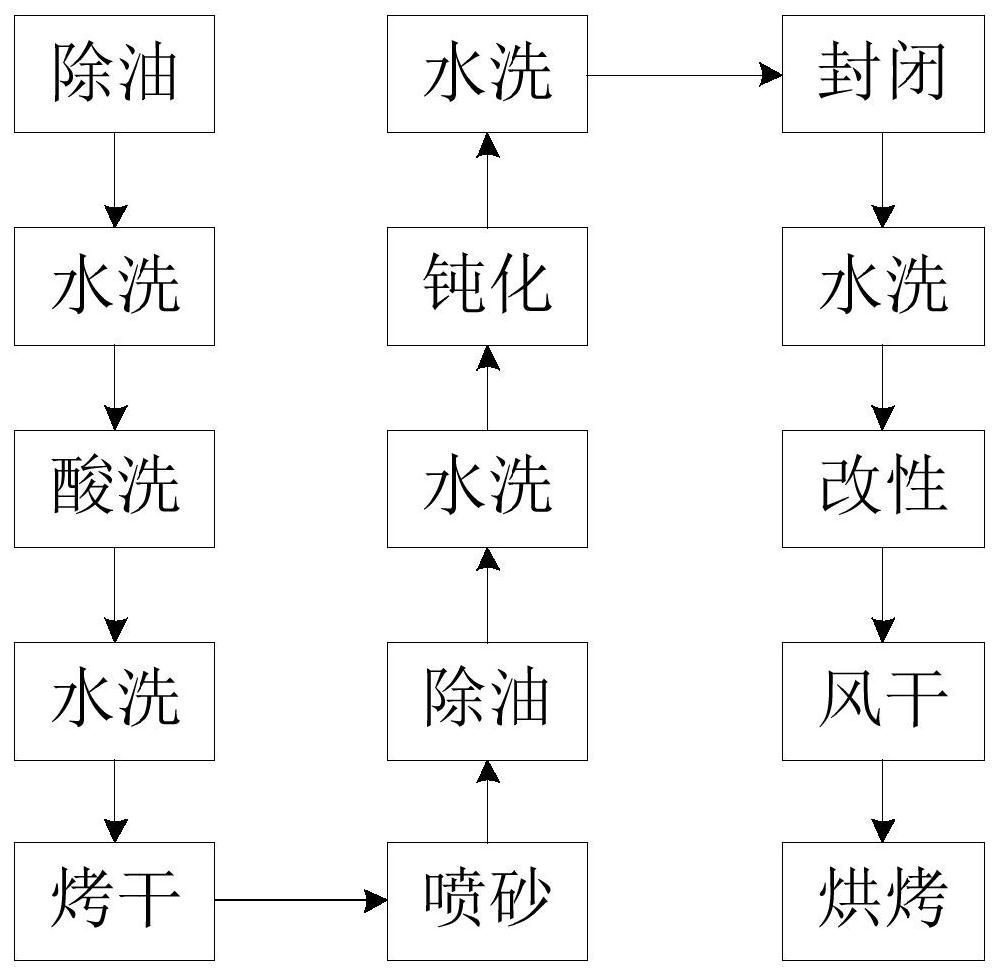

因此,本发明要解决的技术问题在于克服现有技术中的铝合金在导电氧化处理过 程中采用静电喷涂的方式进行防护抗腐蚀,容易导致的形成高低电位差、耐腐蚀性减弱以 及散热性差的缺陷,从而提供一种铝合金导电氧化方法。 本发明还提供一种应用于上述方法生产的铝合金部件的通信设备。 本发明提供的铝合金导电氧化方法,包括以下步骤: 对铝合金产品的表面进行去污处理; 对铝合金产品的表面进行粗化处理; 对铝合金产品的表面采用钝化液通过浸泡的方式进行钝化处理; 对铝合金产品的经过钝化的部分采用封闭液通过浸泡的方式进行封闭处理。 作为优选方案,所述钝化液包括:三价铬钝化液。 作为优选方案,进行钝化时,反应时间为2-8min,温度为25-40℃。 作为优选方案,所述封闭液包括:34-50g/L的乙二胺四乙酸二钠、50-80g/L的有机 硅树脂和30-45g/L的葡萄糖酸钠。 作为优选方案,进行封闭时,反应时间为30-60s,温度为20℃-30℃。 作为优选方案,还包括以下步骤: 对铝合金产品的表面用表面改性液采用浸泡的方式进行表面改性处理; 对进行表面改性后的铝合金产品的表面进行干燥处理。 作为优选方案,所述表面改性液为含有15%-20%质量百分比的表面改性剂的水 溶液,所述表面改性剂包括:乙二胺四乙酸二钠、丙烯酸树脂和三甲氧基硅烷。 作为优选方案,进行表面改性时,反应时间为60-120s,反应温度为25-35℃。 作为优选方案,对铝合金产品的表面进行粗化处理包括:采用60-80目玻璃砂对铝 合金产品的表面进行局部喷砂处理。 本发明还提供一种通信设备,包括铝合金部件,所述铝合金部件为采用上述任一 3 CN 111549367 A 说 明 书 2/4 页 项所述的铝合金导电氧化方法进行处理的产品。 本发明技术方案,具有如下优点: 1.本发明提供的铝合金导电氧化方法,对铝合金产品的表面进行去污、粗化、钝化 和封闭处理,形成最终的均匀一致的导电氧化膜,实现材料的较好的耐蚀性;在封闭的过程 中,由于是浸泡的方式,所以液体环绕铝合金产品的表面的每一部分,所以即使产品存在深 孔及深散热齿,也能在产品的每个区域均匀的形成导电氧化膜,使其不存在高低电位差,同 时具有良好的耐腐蚀性和均匀的散热性。 2.本发明提供的铝合金导电氧化方法,在进行封闭时,浸泡的反应时间为30-60s, 温度为20℃-30℃,反应时间较短,反应温度温和,反应条件相对容易达到。 3.本发明提供的铝合金导电氧化方法,还包括对铝合金产品进行改性,以及改性 后的干燥处理;通过表面改性液对铝合金表面进行改性,实现铝合金表面的耐指纹的处理。 4.本发明提供的铝合金导电氧化方法,所述铝合金产品的表面进行局部喷砂,为 了使铝合金产品的表面的粗糙度达到一定的要求,使得后期形成的导电氧化膜更加的均 匀。 5.本发明提供的一种通信设备,包括铝合金部件,所述铝合金部件为采用上述所 述的方法进行的导电氧化处理的产品,可提高通信设备的应用寿命。 附图说明 为了更清楚地说明本发明