技术摘要:

本发明涉及一种高效率钻孔攻丝机器人,其包括支架,支架上安装有若干加工单元,加工单元包括第一直线模组;第一直线模组上安装有第一滑板,第一滑板上安装有升降驱动件,升降驱动件上安装有第一安装板;第一安装板上设有若干滑块,滑块上转动连接有旋转件,相邻两组旋 全部

背景技术:

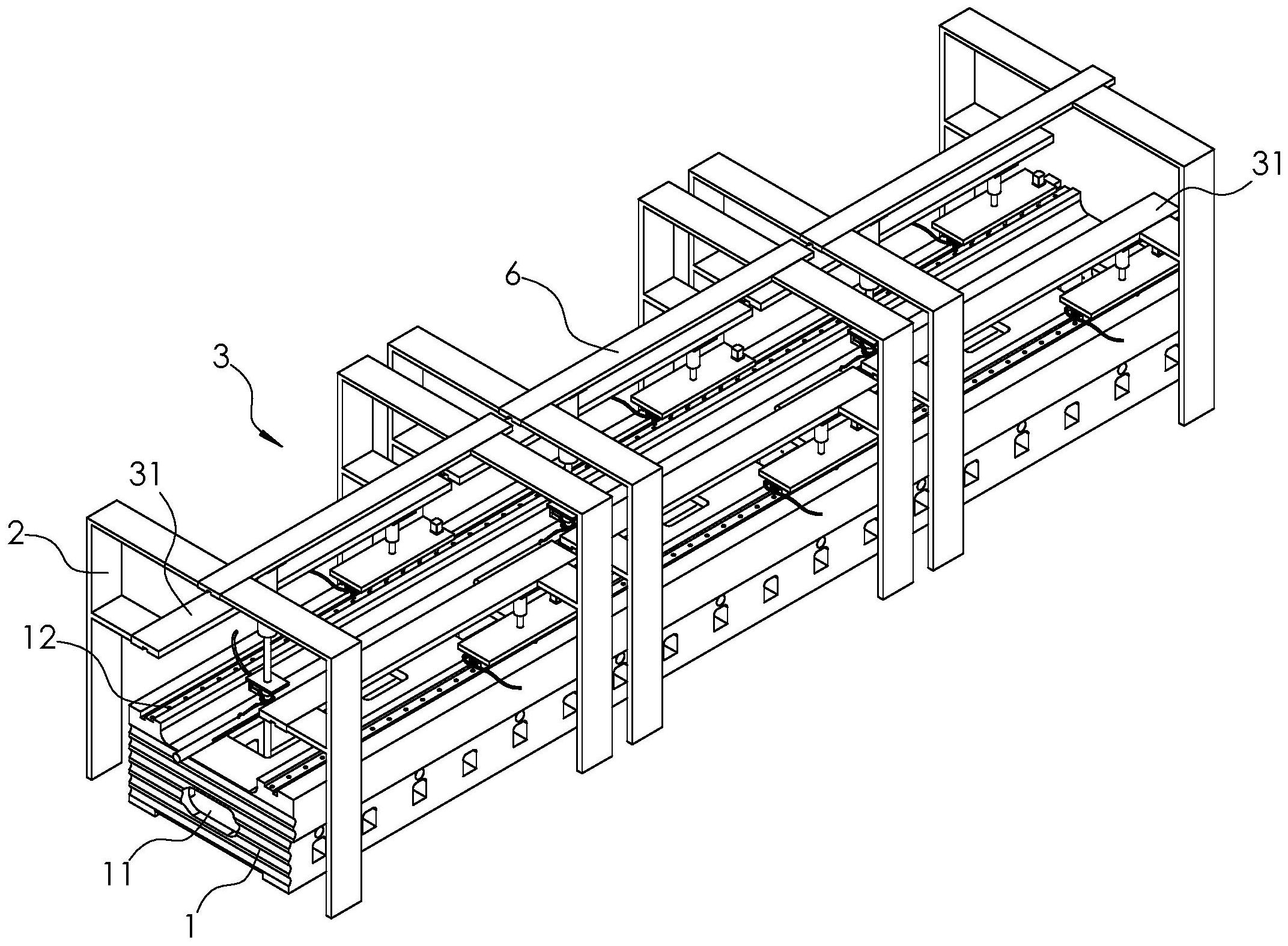

现有工件上的钻孔和攻丝通常是由工人手持钻孔机和攻丝机来完成的。 如图1所示,现有一种大型的钢制工件1,其内部呈镂空设置,其侧部和表面上铣削 有若干连通于其内部的贯穿槽11。在工件1的加工过程中,需要先使用钻孔机在工件1的两 边均钻出若干沿其长度方向依次排布的盲孔12,然后通过攻丝机在盲孔12的基础上进行攻 丝。 但是,通常这种工件的长度在5000-20000mm之间,而盲孔之间的间距在200-300mm 之间,故工件每一边盲孔的数量均在17-100个之间,若盲孔的钻孔和攻丝均由人工来操作, 则花费时间长,效率低下;若采用钻孔和攻丝机床对工件进行加工,则因钻孔和攻丝机床的 加工范围在2米左右,故需要多次移动工件并多次校准钻头和攻丝头的位置,颇为不便,加 工效率仍较为低下,因此需要改进。

技术实现要素:

针对现有技术存在的不足,本发明的目的是提供一种高效率钻孔攻丝机器人,提 高了工件的加工效率。 本发明的上述目的是通过以下技术方案得以实现的:一种高效率钻孔攻丝机器 人,包括支架,支架上安装有若干沿工件长度方向依次排布的加工单元,加工单元包括沿工 件长度方向延伸的第一直线模组;第一直线模组上安装有第一滑板,第一滑板上安装有升 降驱动件,升降驱动件上安装有第一安装板;第一安装板上设有若干滑块,位于边部的其一 滑块固定在第一安装板上,其余滑块均沿工件的长度方向滑移连接于第一安装板;滑块上 转动连接有旋转件,一半数量的旋转件为钻头,另一半数量的旋转件为攻丝头,钻头设于所 有攻丝头的一侧;相邻两组旋转件上缠绕有同一皮带,皮带内侧设有收紧杆,收紧杆上固定 有伸缩杆,伸缩杆的伸缩端上固定有供旋转件转动嵌设的限位环;所有收紧杆上设有同一 移动板,收紧杆沿工件长度方向滑移连接于移动板;第一安装板上固定有第一电机、带动移 动板沿工件宽度方向运动的第一带动件、带动位于边部的另一滑块沿工件长度方向运动的 第二带动件,第一电机的输出轴固定连接于固定在第一安装板上的滑块上的旋转件。 通过采用上述技术方案,在工件的加工过程中,先通过手持钻孔机在每一加工单 元的下方均钻出若干盲孔,盲孔的数量等于攻丝头的数量;再通过第一直线模组带动第一 滑板运动,使得钻头位于工件未加工处的正上方,并使得攻丝头对应于盲孔;然后启动第一 电机,在皮带的作用下,所有旋转件均将同步同向旋转,限位环使得旋转件在旋转过程中不 易晃动;随后通过升降驱动件带动第一安装板下降,钻头将对工件进行钻孔,而攻丝头将对 已钻出的盲孔进行攻丝;本发明中的加工单元能够同时对工件进行加工,且每一加工单元 均能够同时进行多组钻孔与攻丝,从而提高了工件的加工效率;当工件的一边加工完成后, 3 CN 111590326 A 说 明 书 2/7 页 移动工件,即可进行另一边的加工。 当所需加工的盲孔孔距改变时,通过第一带动件带动收紧杆运动,并通过第二带 动件带动滑块运动,此时所有伸缩杆的长度均将发生改变,所有皮带均保持张紧状态,并促 使对应的收紧杆和滑块沿工件的长度方向运动,使得相邻旋转件之间的间距改变。 因所有伸缩杆的两端均同步运动,故所有伸缩杆的长度均相等;因相邻两组旋转 件的连接线与伸缩杆之间的夹角角度是不变的,皮带的长度是固定的,滑块和收紧杆仅可 沿工件的长度方向滑动,故每两组相邻旋转件之间的间距均相等。因此,通过第一带动件和 第二带动件即可同时调节每两组相邻旋转件之间的间距,操作方便,从而进一步提高了工 件的加工效率。 本发明在一较佳示例中可以进一步配置为:所述限位环上开设有沿竖直方向延伸 的第一螺纹通槽,第一螺纹通槽内螺纹配合有抵紧于第一安装板的第一螺栓。 通过采用上述技术方案,当相邻两组旋转件之间的间距调节完成后,将第一螺栓 螺纹配合于第一螺纹通槽并抵紧于第一安装板,即可将限位环锁紧固定,从而进一步使得 旋转件不易晃动。 本发明在一较佳示例中可以进一步配置为:所述滑块上固定有冷却管,冷却管的 管口朝向旋转件,冷却管通过第一软管与外部冷却水箱相连。 通过采用上述技术方案,在旋转件对工件进行加工的过程中,冷却管将向加工处 喷射冷却水,从而减少了旋转件损坏的情况发生。 本发明在一较佳示例中可以进一步配置为:所述加工单元沿工件的宽度方向依次 设有两组。 通过采用上述技术方案,两组加工单元能够同时对工件上表面的两边进行加工, 从而进一步提高了工件的加工效率。 本发明在一较佳示例中可以进一步配置为:沿工件宽度方向设置的两组所述加工 单元之间设有安装在支架上的第二直线模组,第二直线模组上安装有第二滑板,第二滑板 上设有固定管,固定管通过连接管连通有沿水平方向延伸的第一吸屑管,第一吸屑管的管 口朝下并正对于工件的上表面,固定管通过第二软管与外部吸屑机相连。 通过采用上述技术方案,在旋转件对工件进行加工的过程中,第二直线模组将带 动第二滑板运动,使得第一吸屑管移动至加工完成处,然后工件上表面的废屑将通过第一 吸屑管、连接管、固定管和第二软管进入到外部吸屑机内,实现了对废屑的吸除。 本发明在一较佳示例中可以进一步配置为:所述第二滑板上固定有第三电缸,第 三电缸的活塞杆沿竖直方向延伸并固定有第二安装板,固定管固定在第二安装板上。 通过采用上述技术方案,第三电缸能够带动第二安装板升降,使得第一吸屑管能 够对不同高度的工件进行废屑吸除。 本发明在一较佳示例中可以进一步配置为:所述连接管绕自身轴线转动嵌设在固 定管内,固定管上设有带动连接管旋转的带动组件;第一吸屑管通过第三软管连通于连接 管,且第一吸屑管沿水平方向滑移连接于连接管,连接管上设有用于将第一吸屑管锁紧固 定的锁紧件。 通过采用上述技术方案,带动组件能够带动连接管绕自身轴线旋转,第一吸屑管 能够沿水平方向滑动并通过锁紧件锁紧固定在连接管上,使得第一吸屑管的转动范围发生 4 CN 111590326 A 说 明 书 3/7 页 改变,从而使得第一吸屑管能够对不同宽度工件上的废屑进行吸除。 本发明在一较佳示例中可以进一步配置为:所述连接管的下端设有沿水平方向延 伸的第二吸屑管,第二吸屑管通过第四软管连通于连接管,第二吸屑管的管口朝下并正对 于工件的底部内壁。 通过采用上述技术方案,在工件进行外形铣削、钻孔和攻丝的过程中,部分废屑将 通过贯穿槽进入到工件的内侧;当第三电缸带动第二安装板下降时,第二吸屑管将进入到 工件内侧;当带动组件带动连接管旋转时,第二吸屑管也将旋转并对工件内侧底部的废屑 进行吸除。 综上所述,本发明包括以下有益技术效果: 1.加工单元的设置,能够同时对工件进行加工,且每一加工单元均能够同时进行多组 钻孔与攻丝,从而提高了工件的加工效率; 2.滑块、收紧杆、皮带、伸缩杆、移动板、第一带动件和第二带动件的设置,通过第一带 动件和第二带动件即可同时调节每两组相邻旋转件之间的间距,操作方便,从而进一步提 高了工件的加工效率; 3.限位环和第一螺栓的设置,使得旋转件不易晃动; 4.第二直线模组、第二滑板、固定管、连接管和第一吸屑管的设置,使得工件上表面的 废屑将通过第一吸屑管、连接管、固定管和第二软管进入到外部吸屑机内; 5.第三电缸和第二安装板的设置,使得第一吸屑管能够对不同高度的工件进行废屑吸 除; 6.带动组件和锁紧件的设置,使得第一吸屑管能够对不同宽度工件上的废屑进行吸 除; 7.第二吸屑管的设置,能够对工件内侧底部的废屑进行吸除。 附图说明 图1是现有钢制工件的结构示意图; 图2是本发明实施例中整体结构示意图; 图3是本发明实施例中表示第一安装板上安装部件的结构示意图; 图4是本发明实施例中表示第一安装板下表面的结构示意图; 图5是本发明实施例中表示旋转件和收紧杆的结构示意图; 图6是本发明实施例中表示工件的剖视结构示意图; 图7是本发明实施例中表示第一吸屑管的结构示意图; 图8是本发明实施例中表示第二吸屑管的结构示意图。 附图标记:1、工件;11、贯穿槽;12、盲孔;2、支架;3、加工单元;31、第一直线模组; 32、第一滑板;33、第四电缸;34、第一安装板;341、第一燕尾槽;35、滑块;351、第一燕尾块; 36、旋转件;361、皮带槽;37、皮带;38、第一电机;39、冷却管;391、第一软管;4、第一电缸; 41、移动板;411、第二燕尾槽;42、收紧杆;421、第二燕尾块;43、伸缩杆;44、限位环;45、第一 螺栓;5、第二电缸;6、第二直线模组;61、第二滑板;62、第三电缸;63、第二安装板;64、固定 管;641、第二软管;65、连接管;651、第三燕尾块;652、第二螺栓;653、转动块;654、上挡板; 655、下挡板;656、第四燕尾块;657、第三螺栓;66、第一吸屑管;661、第三燕尾槽;67、第三软 5 CN 111590326 A 说 明 书 4/7 页 管;68、第二吸屑管;681、耐磨块;682、第四燕尾槽;69、第四软管;7、带动组件;71、从动锥齿 轮;72、主动锥齿轮;73、第二电机。