技术摘要:

本发明涉及一种大豆有机杂质灭菌系统及灭菌方法,包括粉碎机、斗式提升机、缓存仓、卧式灭菌器和翻板冷却器。将从大豆中分离出的有机杂质送入粉碎机,经粉碎机粉碎后进入粉碎料箱;粉碎机绞龙将有机杂质送入斗式提升机,由斗式提升机向上提升并进入缓存仓,从缓存仓排 全部

背景技术:

进口大豆中的有机杂质主要有豆荚、秸秆、豆皮等,这些物质含有粗蛋白、粗脂肪、 中性洗涤纤维等营养成分,理论上可以添加到豆粕中进行售卖,但是这些杂质中可能会含 有检疫性有害生物,包括昆虫5种,病害20种(真菌7种、细菌2种、病毒7种和线虫4种),杂草 41种属。目前国内的油厂针对有机杂质的处理方法为在环保部门及检验检疫部门的监督下 运到指定地点的锅炉房焚烧。 传统的处理方法存在如下问题: 1.这些有机杂质跟豆皮的营养价值相似,本来是可以处理后加到豆粕中售卖的,直接 焚烧会造成很大的经济损失。 2.有机杂质需要在环保部门及检验检疫部门的监督下运到指定地点的锅炉房焚 烧,运输过程中有泄露的风险,对我国的生物环境、动植物安全和防疫防病等有不利影响。 由于进口大豆中有机杂质的经济价值较高,国内油厂都积极的寻求进口大豆中有 机杂质灭菌的处理方法,以便将其回收,产生经济效益。传统立式的多层灭活熟化机可以逐 层对物料进行加温烘干,以实现灭菌的目的,但是对厂房的高度有较高的要求,通常只能应 用于层高比较高的单层厂房,单位产值对厂房面积的占用比较大。多于多层厂房,由于层高 受限,则不能安装立式的多层灭活熟化机,导致无法进行改造。

技术实现要素:

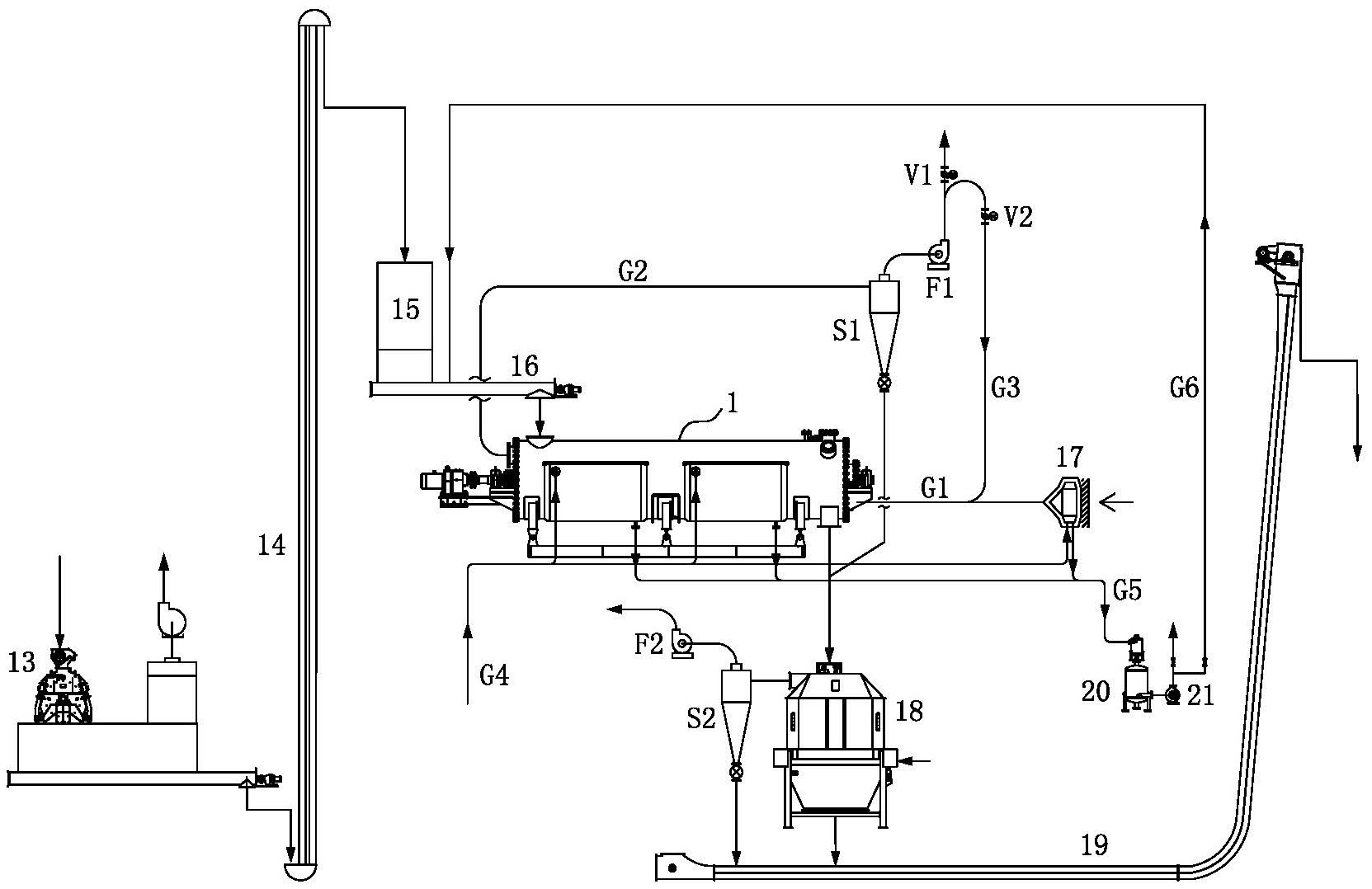

本发明的首要目的在于,克服现有技术中存在的问题,提供一种大豆有机杂质灭 菌系统,可对大豆有机杂质进行灭菌处理,使其达到国家出入境检验检疫行业标准,并且产 生市场价值。 为解决以上技术问题,本发明的一种大豆有机杂质灭菌系统,包括粉碎机,所述粉 碎机的出口与斗式提升机的入口相连,所述斗式提升机的出口与缓存仓的入口相连,所述 缓存仓的底部设有灭菌喂料绞龙,所述灭菌喂料绞龙的出口与卧式灭菌器的进料口相连, 所述卧式灭菌器的出料口与翻板冷却器的入口相连,所述翻板冷却器的出口与刮板输送机 相连;所述卧式灭菌器的出料端下部设有灭菌热风进口,所述灭菌热风进口通过灭菌热风 供给管与空气加热器的出口相连;所述卧式灭菌器的进料端上部设有灭菌热风出口,所述 灭菌热风出口通过灭菌热风排放管与灭菌器沙克龙的入口相连,灭菌器沙克龙的底部排料 口与所述翻板冷却器的入口相连,所述灭菌器沙克龙的排风口与灭菌器排风机的入口相 连,所述灭菌器排风机的出口连接有灭菌排风阀及灭菌回风阀,所述灭菌排风阀的出口与 大气相通,所述灭菌回风阀的出口通过灭菌器回风管道与所述灭菌热风供给管的三通口相 连。 4 CN 111713631 A 说 明 书 2/9 页 相对于现有技术,本发明取得了以下有益效果:将有机杂质粉碎成与豆粕的粒径 及容重相似,由斗式提升机送入缓存仓暂存,再由灭菌喂料绞龙送入卧式灭菌器中,采用热 风进行烘干并灭菌,灭菌后的有机杂质送入翻板冷却器冷却至常温加10℃,然后由刮板输 送机送出。自然空气经空气加热器加热至80~120℃,通过灭菌热风供给管进入灭菌热风进 口,灭菌后的热风从灭菌热风出口排出,经灭菌热风排放管进入灭菌器沙克龙除尘,收集的 粉尘也进入翻板冷却器,从灭菌器沙克龙顶部排出的热风还有60~100℃,由灭菌器排风机 送出,在灭菌器排风机的出口安装有湿度传感器,当相对湿度高于80%时,灭菌排风阀打开 排空,从空气加热器处补充干燥空气。当相对湿度低于80%时,打开灭菌回风阀,通过灭菌器 回风管道回到灭菌热风供给管继续循环使用,可以节约能源的耗用。有机杂质跟豆皮的营 养价值相似,经本发明的系统灭菌处理后,可以加到豆粕中售卖,提高经济效益。 作为本发明的改进,所述卧式灭菌器的中下部外周覆盖有加热夹套,所述加热夹 套的上部设有夹套蒸汽入口,所述加热夹套的下部设有夹套排水口;蒸汽管与所述夹套蒸 汽入口及所述空气加热器的进汽口相连,所述空气加热器的疏水口与所述夹套排水口分别 通过冷凝水收集管与热水罐相连,所述热水罐的底部连接有热水泵,所述热水泵的出口通 过冷凝水注水管与所述灭菌喂料绞龙的入口相连。0.3~1.0MPa的饱和蒸汽进入加热夹套 中对有机杂质进行加热升温,将其加热到85~120℃以达到细菌灭活的温度。加热夹套和空 气加热器排出的冷凝水通过冷凝水收集管流入热水罐,由热水泵抽出,一部分通过冷凝水 注水管送至灭菌喂料绞龙的入口,将有机杂质的温度从常温提升至30~60℃,含水率提升至 16~20%,然后由喂料绞龙送入卧式灭菌器,可以提高卧式灭菌器的灭菌效率;另一部分多余 的冷凝水送往厂区锅炉房。 作为本发明的进一步改进,所述卧式灭菌器的筒体两端分别覆盖有筒体端板,所 述筒体的内腔设有转子,所述筒体的左端顶部设有灭菌进料口,所述筒体的右端下部设有 灭菌出料口,所述转子包括转子墙板、转子横梁和螺带,所述转子墙板分别位于转子的两 端,两转子墙板之间通过多根所述转子横梁相互连接,两转子墙板的圆周上分别均匀分布 有多个墙板风孔,各所述转子横梁的两端口分别与相应的墙板风孔相对接,各所述转子横 梁的截面为一侧开口的U形,且各转子横梁的开口端分别朝向转子旋转时前进的切线方向; 所述螺带缠绕在各转子横梁上向灭菌出料口延伸。大豆有机杂质从左上端的灭菌进料口进 入筒体内腔,在转子的搅动下向右端的灭菌出料口移动;热风从右侧的墙板风孔进入转子 横梁,沿转子横梁的U形槽向左流动,一边流动一边向上溢出,穿过物料的同时对物料进行 加热升温,将有机杂质加热到85~120℃即可以达到细菌灭菌的温度。物料与热风逆向流动, 即将流出的热风对刚进入物料进行加热,温度最高的热风与即将流出的物料进行接触,确 保灭菌效果。各转子横梁连接在转子墙板之间,作为承重主骨架,螺带将各转子横梁连接在 一起,可以提高转子的整体强度和刚度;螺带旋转过程中利用其导升角,一边起到翻炒的作 用,一边将物料缓慢向出料端推动,热风还可以沿相邻螺带之间螺旋通道前进,延长与物料 的接触行程。各转子横梁转动至筒体底部时,将物料舀起,随转子横梁来到转子的顶部,从 转子横梁的开口处流淌出来,向瀑布一样落回筒体底部;如此随着转子的转动,将物料反复 扬起下落,可以将有机杂质翻炒致其均匀受热,有机杂质被抄起下落的同时,会充分的跟高 温热风接触,确保灭菌和烘干的效果。该灭菌器占地面积小,采用卧式布置,结构紧凑,对宽 度空间和高度空间要求不高,适用于油厂在现有厂房内进行改造。 5 CN 111713631 A 说 明 书 3/9 页 作为本发明的进一步改进,两转子墙板外端面的中心分别焊接有墙板中心座,两 主轴的内端头分别通过平键固定于所述墙板中心座中,所述主轴的中部设有主轴凸台,所 述主轴凸台通过均匀分布的螺钉固定在所述墙板中心座的外端面,所述主轴的外端分别支 撑在轴承座中,所述轴承座分别通过轴承座支架固定在所述筒体端板上,所述主轴的驱动 端与主减速电机的输出端相连。平键实现主轴与墙板中心座的径向固定,主轴凸台及螺钉 实现与墙板中心座的轴向固定;主减速电机的输出轴驱动主轴的一端转动,带动整个转子 支撑在两端的轴承座中转动。 作为本发明的进一步改进,所述两转子墙板外端面分别均匀设有多道沿径向延伸 的隔风板,各隔风板的内端头分别焊接在所述墙板中心座的圆周上,两转子墙板上的隔风 板的相位保持一致;各隔风板的外边沿与相应筒体端板的内壁之间留有间隙或通过柔性密 封条进行密封。由于灭菌热风进口位于出料端的筒体端板下部,热风从灭菌热风进口进入 转子墙板与筒体端板之间的热风分配腔中,在隔风板的分隔作用下,热风只从下部的墙板 风孔进入转子横梁的通道中,由于大多数物料位于筒体底部,热风从筒体底部进风,在流动 过程中可以与物料进行充分接触,避免热风没有与物料充分接触即排出,最大限度利用热 风的热能,提高烘干灭菌的效果。 作为本发明的进一步改进,两筒体端板的外端面中心分别连接有波纹管,所述波 纹管的外侧设有波纹管法兰;所述主轴的中段外周安装有轴套,所述轴套通过键固定在主 轴上,且所述轴套的两端内壁分别通过O形圈与所述主轴实现密封,所述轴套的外周套装有 密封座,所述密封座与所述轴套之间设有填料函,所述填料函中填充有填料,所述密封座的 外端口外周设有密封座法兰,所述密封座法兰与所述波纹管法兰通过螺钉固定连接,所述 密封座的外端口中设有将填料压紧的密封压盖。轴套与主轴固定连接,与主轴实现密封,且 跟随主轴浮动;波纹管可以补偿加热烘干过程中主轴的伸长量,密封座套装在轴套上可以 左右滑动,以适应温度变化带来的伸缩量;密封压盖将填料压紧在密封座的填料函中,可以 确保主轴浮动时密封座与轴套之间的密封效果。 作为本发明的进一步改进,所述填料沿填料函的轴向设有多对,每对填料分别包 括内圈填料和外圈填料,各内圈填料的内周壁分别压紧在所述轴套的外壁,各外圈填料的 外壁分别压紧在所述填料函的内壁,各内圈填料与外圈填料之间通过圆锥面相互贴合,所 述圆锥面与轴线之间的夹角为45°。传统填料的内外周分别作为密封面,依靠密封压盖的压 力将填料压扁,内外周向外膨胀与两侧的密封面同时压紧;由于填料的弹性变形能力有限, 挤压不充分,则很难保证两侧均已压紧,过分挤压将使填料失去弹性变形能力,很容易失 效。本发明采用圆锥面配合的内圈填料与外圈填料,受到密封压盖的轴向挤压力时,内圈填 料与外圈填料各自沿圆锥面滑动,内圈填料的内壁与轴套外壁实现密封,外圈填料的外壁 与密封座实现密封,无需过大的挤压力即可保证密封可靠,填料保持在弹性变形状态,使用 寿命长,可靠性好。 作为本发明的进一步改进,所述筒体的下方设有筒体底座,所述筒体底座的左中 右端分别设有向上竖起的底座支耳;所述筒体两端的底部分别设有左支脚和右支脚,所述 筒体底部的中段设有中支脚,所述左支脚的下端通过筒体铰座铰接在左端的底座支耳上, 所述中支脚及右支脚分别连接有向下延伸的筒体调节螺杆,所述筒体调节螺杆的下端分别 铰接在相应的底座支耳上。通过转动筒体调节螺杆,可以使筒体绕筒体铰座的销轴发生摆 6 CN 111713631 A 说 明 书 4/9 页 动,以改变筒体轴线与水平面之间的倾斜,以改变出料速度,确保有机杂质不会在筒体内结 块,以适应多种有机杂质的烘干灭菌。 作为本发明的进一步改进,所述灭菌出料口安装有双旋转阀,所述双旋转阀包括 贯通的上壳体和下壳体,所述上壳体的内腔设有上旋转阀,沿上旋转阀的轴线设有上阀转 轴,所述下壳体的内腔设有下旋转阀,沿下旋转阀的轴线设有下阀转轴;所述上阀转轴的前 端安装有上阀链轮一,所述上阀链轮一通过链条一与主链轮相连,所述主链轮安装在阀门 电机的输出轴上,所述阀门电机安装可调支撑架上,所述可调支撑架固定在所述上壳体上; 所述上阀转轴的后端安装有上阀链轮二,所述上阀链轮二通过链条二与下阀链轮相连,所 述下阀链轮安装于所述下阀转轴的后端,且所述下阀链轮的齿数小于上阀链轮二;所述下 阀转轴的前端头安装有测速信号盘。通过可调支撑架可以调整链条一的张紧度,链条二的 松边设有张紧链轮;阀门电机通过主链轮及链条一驱动上阀链轮一旋转,上阀链轮一通过 上阀转轴带动上旋转阀旋转,上阀链轮二通过链条二驱动下阀链轮转动,下阀链轮通过下 阀转轴带动下旋转阀旋转,由于下阀链轮的齿数小于上阀链轮二的齿数,下旋转阀的转速 始终大于上旋转阀,两旋转阀由同一个阀门电机驱动,但下旋转阀的出料量始终大于上旋 转阀,避免双旋转阀的内腔发生堵塞;双旋转阀能够确保卧式灭菌器的密封性,同时当下游 设备接气体输送时,也可以很好实现兼容。测速信号盘便于向测速传感器提供信号,防止下 旋转阀停止动作后,控制室不能及时知道,导致上旋转阀依然下料,造成阀内积压堵死。 本发明的另一个目的在于,克服现有技术中存在的问题,提供一种大豆有机杂质 的灭菌方法,可对大豆有机杂质进行灭菌处理,使其达到国家出入境检验检疫行业标准,并 且产生市场价值。 为解决以上技术问题,本发明大豆有机杂质的灭菌方法,依次包括如下步骤:⑴将 从大豆中分离出的容重为0.08~0.12t/m³的有机杂质送入粉碎机,经粉碎机粉碎至粒径小 于等于3.5mm,容重增至0.15~0.35t/m³,然后有机杂质进入粉碎料箱;⑵粉碎机绞龙将有 机杂质送入斗式提升机,由斗式提升机向上提升并进入缓存仓,从缓存仓排出进入灭菌喂 料绞龙;⑶在灭菌喂料绞龙的进口通过添加冷凝水的方式将有机杂质的温度从常温提升至 30~60℃,含水率提升至16~20%,然后进入卧式灭菌器;⑷在卧式灭菌器中,采用80~120℃的 热风对物料进行加热,物料在卧式灭菌器中的停留时间为30分钟以上;⑸灭菌后的有机杂 质进入到翻板冷却器中通过自然风冷却至比常温高10℃后,由刮板输送机排出。 相对于现有技术,本发明取得了以下有益效果:将有机杂质粉碎成与豆粕的粒径 及容重相似,在高温烘干前,先添加冷凝水使物料升温并且调节含水率;在卧式灭菌器中80 ~120℃环境下,前15分钟进行升温,15分钟后为灭菌。采用卧式灭菌器占地面积小,采用卧 式布置,结构紧凑,对宽度空间和高度空间要求不高,适用于油厂在现有厂房内进行改造。 大豆中的有机杂质经本发明的方法灭菌处理后,可以加到豆粕中售卖,提高经济效益。 作为本发明的改进,步骤⑴中粉碎产生的粉尘在除尘风机的抽吸下由布袋除尘器 收集并排放至粉碎料箱中;步骤⑷中卧式灭菌器排出的热风经除尘后,一部分与来自于空 气加热器的热风共同回到卧式灭菌器,另一部分排放;0.3~1.0MPa的饱和蒸汽进入所述空 气加热器及所述卧式灭菌器的加热夹套,所述空气加热器及所述加热夹套所排放的蒸汽冷 凝水进入热水罐收集,由热水泵送至灭菌喂料绞龙的进口加注。粉碎机配套除尘风机和布 袋除尘器,既改善了环境,又回收了物料。利用卧式灭菌器所排热风的余热,与来自的空气 7 CN 111713631 A 说 明 书 5/9 页 加热器的干燥热风混合后循环使用,大大节约了蒸汽的消耗。利用加热夹套及空气加热器 排放的蒸汽冷凝水,送至本系统的灭菌喂料绞龙的进口回收加注,进一步降低了系统的能 耗。 附图说明 下面结合附图和