技术摘要:

本发明公开了一种转炉钛微合金化细化晶粒的生产工艺,属于微合金钢生产技术领域。本发明的生产工艺主要包括转炉炼钢、精炼和连铸工艺。经转炉炼钢后,在钢水出钢过程中采用脱氧合金进行脱氧,并在脱氧合金加入过程中加入增氮剂进行钢水增氮处理,在精炼吹氩站按照3~4m 全部

背景技术:

现有微合金钢生产过程中通常加入具有细化晶粒和沉淀析出强化作用的V,Nb、 Al、Ti等微量元素,使钢材在热轧后获得高强度和良好的成型性能以及高焊接性。但部分合 金元素例如V,Nb等价格昂贵,会大大增加成本。而铝和钛属于活泼元素,容易与钢中的氧反 应生成高熔点氧化夹杂物,污染钢水,影响连铸正常生产。 国外学者研究了N在钢中的合金化作用,重点研究了钢中的氮化物和碳氮化物在 钢中的强化机理作用。结果表明,N与钢中微量的V,Nb、Al、Ti形成高熔点,高强度碳化物、氮 化物和碳氮化物,能弥散析出在晶界表明,并钉扎在晶界间隙之间,从而有效抑制晶粒长 大。在细化晶粒和沉淀强化作用方面更加明显,并能够有效降低生产成本。二十世纪中后 期,我国开始引入该项技术,以非金属元素N和V,Nb、Al、Ti合金化,作为一种高强度低合金 钢最经济有效的生产方法。 专利201410255368.2公开了一种微合金钢和含铁合金的包芯线及其应用和制备 方法,该申请案通过向微合金钢中喂入含铁合金的包芯线,该包芯线的芯层为含有钒铁合 金、氮化硅铁和铁合金的混合物,从而在一定程度上可以有效提高微合金钢中的V,N含量, 但采用该申请案的技术方案对钢水中N含量的控制精度相对较差,并不适用与微合金钢板 材的生产。

技术实现要素:

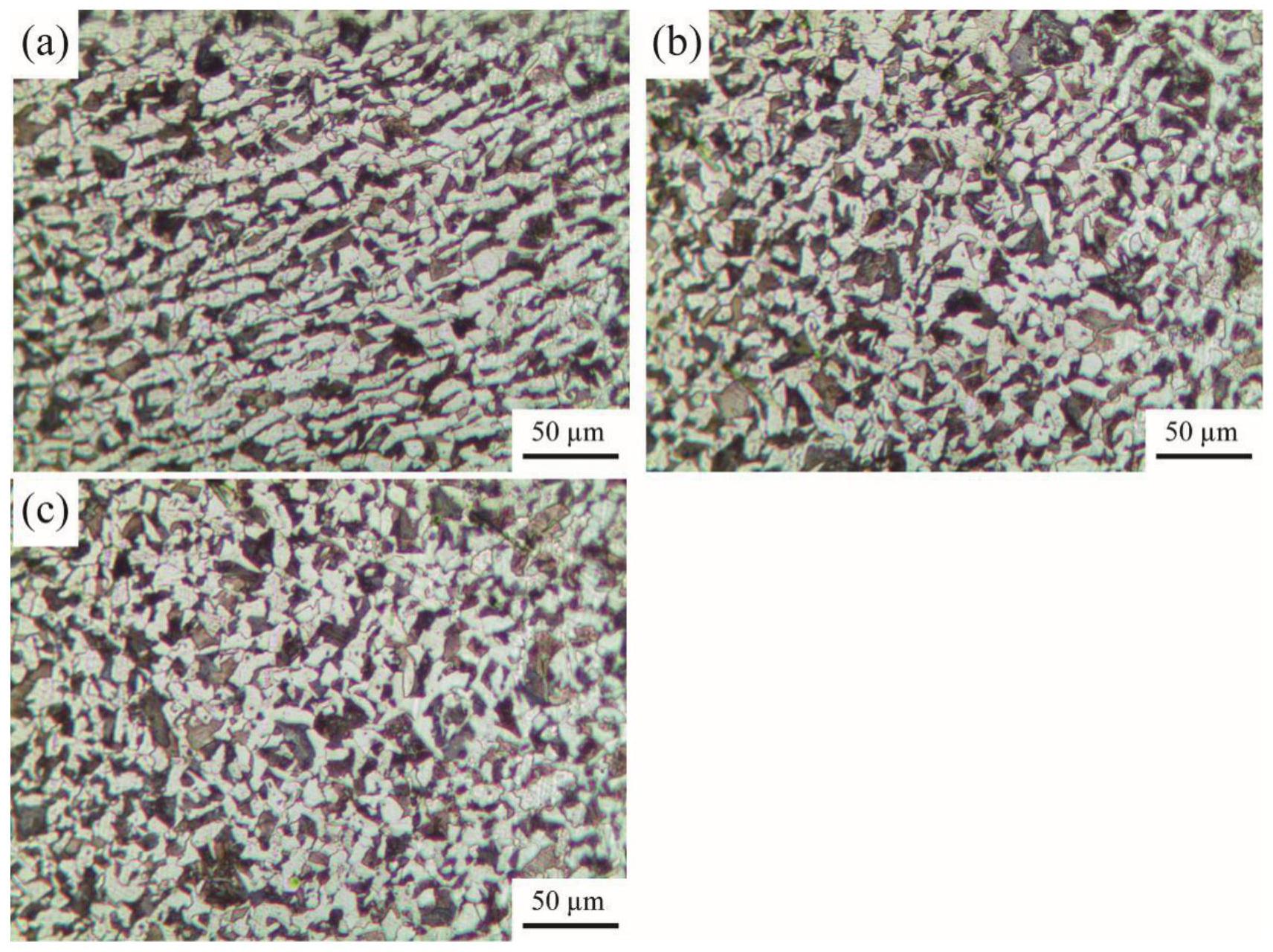

基于上述问题,本发明的目的是提供了一种转炉钛微合金化细化晶粒的生产工 艺,本发明的生产工艺包括转炉炼钢、精炼和连铸工艺。具体步骤如下: (1)转炉炼钢,在钢水出钢过程中采用脱氧合金和增氮剂对钢水进行脱氧、增氮处 理; (2)精炼,在吹氩站按照3~4m/t钢喂入钛合金包芯线进行精炼,喂线结束后进行 底吹氩气并进行搅拌处理; (3)连铸,在连铸阶段采用低温快注,拉速控制为3.5~4.0m/min,过热度控制在 10-30℃。 具体而言,在一些实施例中,本发明所述脱氧合金为硅铁和/或硅锰脱氧合金。 具体而言,在一些实施例中,本发明所述增氮剂是由碳、氮、氧、氢组成,其中氮含 量46.67%,C含量20%,氧含量26.67%,其他为不可避免杂质,经过增氮剂处理后,钢水中 氮含量为130±20ppm。 具体而言,在一些实施例中,本发明步骤(2)喂钛线处理后,钢水中钛含量增加到 100±25ppm,且精炼后钢水温度控制在1550-1560℃。优选的,所述步骤(2)底吹氩气处理时 3 CN 111549271 A 说 明 书 2/4 页 的搅拌时间为3-15min。 本发明所制备的钢材为热轧带肋钢筋,成分如表1。 表1 HRB400E热轧带肋钢筋化学成分 本申请将钢水中氮含量控制在160±40ppm,在连铸阶段采用低过热度快速浇注, 150 ╳ 150小方坯,拉速控制为3.5~4.0m/min,过热度控制在15℃左右,减少TiN析出过程中 的长大过程,控制TiN的尺寸,避免TiN的尺寸过大对钢基体的破坏。对于小方坯而言,连铸 的冷却速率较大,凝固过程较快,使凝固前沿的TiN颗粒来不及长大便随着凝固进入到固相 中,一部分较大的TiN颗粒成为奥氏体的形核核心,细化了初始奥氏体晶粒,另一部分较小 的TiN颗粒在奥氏体晶内散布或晶界附近聚集,在加热过程中和再结晶过程中阻止奥氏体 晶粒的长大,最终细化钢筋的晶粒组织。 与现有技术相比,本发明具有以下有益效果:本发明的生产工艺能够精确控制钢 水中的N含量以及钛含量,利用精炼钢水进行连铸,可以有效提高钢材的晶粒度,并提高钢 材力学性能。 附图说明 图1为本发明实施例1制备的钢材金相组织显微图片; 图2为本发明实施例2制备的钢材金相组织显微图片;