技术摘要:

本发明是一种异质复合风挡玻璃的制造方法,本发明的风挡玻璃为异质多层结构,包括外层、中间层、内层和粘接层。该方法采用高温高压热压、快速冷却和缓慢卸压相结合的热压复合方法制造异质复合风挡玻璃,具体为在高温高压下将外层、中间层、内层和粘接层进行热压成复合 全部

背景技术:

飞机座舱透明件是由透明材料经过成型、加工、装配等工序制造而成,包括风挡、 座舱盖,是飞机整体结构的一部分,为飞行员观察目标提供良好的视野。传统的飞机透明件 多由PMMA热弯、吸塑成型,或无机玻璃热弯成型与层合等,由同种材料制造。由于现代飞机 的飞行速度不断提高,需要抵御起飞和降落时鸟类以极高的相对速度对飞机的冲撞,还需 适用于各种气动载荷和环境的变化,因而对飞机座舱透明件,尤其是飞机风挡玻璃的材料 和制造工艺的提出更高要求。若采用传统的PMMA制造,因材料的抗鸟撞性能较差,要满足飞 机风挡高抗鸟撞性要求,则需成倍增加PMMA的厚度,导致风挡重量增加;无机玻璃虽可用多 层厚度较薄的单片玻璃层合在一起使用,但无机玻璃的密度是有机透明材料的两倍,使得 无机风挡玻璃也具有较大的重量。因此,兼顾耐磨性、轻量化、高光学性能和高抗鸟撞性成 为新一代飞机等运载系统防护玻璃的发展方向。 透明PC材料兼具有高光学性、轻质和高抗冲击性等特点,是高抗冲击风挡玻璃的 首选材料,但PC耐磨性较差,表面极容易划伤。若能将无机玻璃、PC、PMMA整合成一体,外层 无机玻璃起外表面耐磨防划伤作用,中间层PC起减重和承力作用,内层PMMA起内表面抛光 修复作用,将有效解决上述面临的问题。异质材料热压复合技术为这类需兼具不同材料特 性的飞机透明件提供了一种全新的思路和方法,但不同材料之间热膨胀系数相差较大,造 成复合透明件存在较大的尺寸变形和残余应力,使得与机身装配存在困难。因此,异质材料 的复合工艺方法尤为重要。 CN 103538448 B公开了一种风挡玻璃的制造方法,采用整体注塑工艺制造出带有 螺栓孔连接结构的聚碳酸酯承力层,再与化学强化玻璃进行热压复合。该方法虽能实现无 机玻璃与聚碳酸酯间的异质复合,但局限于单层无机玻璃与单层聚碳酸酯间的热压复合, 且该复合风挡玻璃仅针对高速列车。此外,整体注塑的连接螺栓孔存在明显的熔接痕等缺 陷,属于强度薄弱点,使用过程中存在失效破坏风险。 CN 103481588 B公开了一种轻型防弹飞机风挡玻璃,由钢化玻璃层、PC层和耐磨 涂层由外至内通过粘接材料一次复合成型。该飞机风挡玻璃具有轻质高强特点,防弹性能 好。但该风挡玻璃的钢化玻璃层较厚,两层钢化玻璃厚度均为5~10mm,其减重效果大大减 弱。 US 4812359A公开了一种飞机风挡玻璃,由一块5mm厚的钢化玻璃,最内层约1mm厚 PC板组成的总厚度约29.6mm的复合风挡玻璃。但该玻璃经过鸟撞和子弹撞击后容易破裂, 树脂材料与相邻玻璃之间易产生气泡和分层现象。 上述专利虽然都能实现钢化玻璃与PC的异质复合,且部分专利所述的风挡玻璃具 有防弹特点,然而无机玻璃与PC二者材料的热膨胀系数相差较大,复合时会产生较大程度 3 CN 111590920 A 说 明 书 2/4 页 的尺寸变形和光学畸变。经过大量实验和重复性验证发现,当风挡玻璃尺寸较大时,其变形 量及残余应力相应增加,严重影响装配。另外,PC的耐磨性较差,无法实现表面抛光修复,这 对上述专利中复合玻璃的防护、存储、转运、装配和使用都存在极大不便。

技术实现要素:

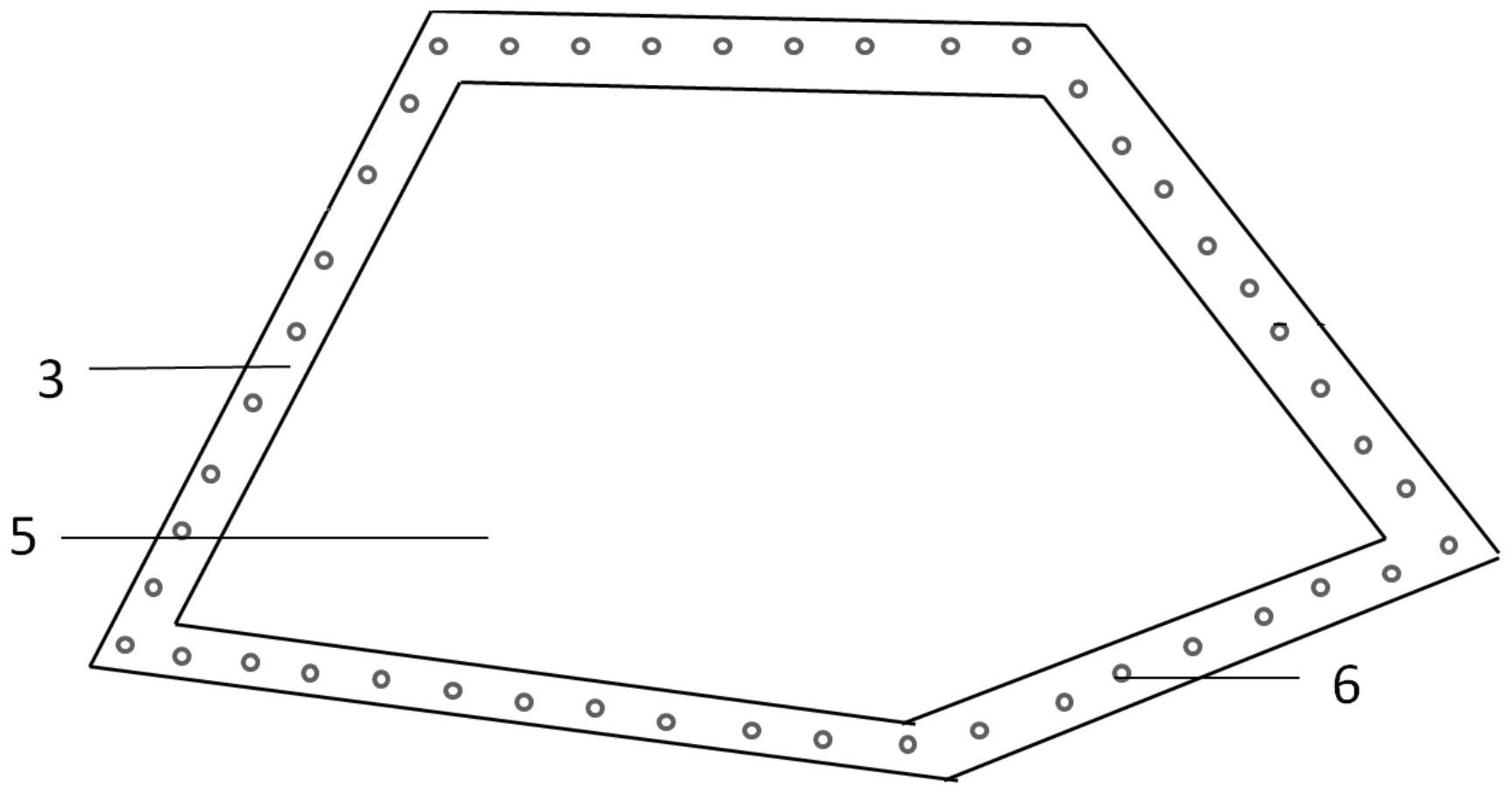

本发明正是针对上述现有技术中存在的不足而设计提供一种异质复合风挡玻璃 的制造方法,采用此方法制造的风挡玻璃具有大尺寸、轻质、耐磨、表面修复、高光学性、高 抗鸟撞性和较小的尺寸变形。 本发明可以通过以下技术方案实现: 该种异质复合风挡玻璃的制造方法,所述风挡玻璃为异质多层结构,包括外层、中 间层、内层和粘接层,其特征在于:该制造方法的步骤如下: 步骤一、热压前准备:用清洗液对外层、中间层、内层和粘接层进行清洗,后用洁净 的气体吹干,再用除静电枪进行表面除静电; 步骤二、高温高压热压:将外层、粘接层、中间层、粘接层和内层依次叠层组装,再 进行真空封装,使真空度在1000Pa以下,后将组装件放入热压罐内,在热压温度为80~160 ℃,热压压力0.4~1.5MPa的条件下保温保压0.5~8h,热压为复合风挡玻璃坯件; 步骤三、、快速冷却:保持压力下,将复合风挡玻璃坯件在半小时内以4~20℃/min 的速度快速降温至40℃以下; 步骤四、、缓慢卸压:将复合风挡玻璃坯件在4~10h内以0.02~0.5MPa/h缓慢卸除 热压罐内的压力; 步骤五、数控加工:对热压复合后的复合风挡玻璃坯件进行数控精加工,切除边缘 的毛坯料和钻孔,进行表面清洗和烘干。 在一种实施中,所述异质复合风挡玻璃层数为5层,由外向内分别为外层、粘接层、 中间层、粘接层和内层,外层、中间层、内层和粘接层为不同质地材料。 在一种实施中,所述异质复合风挡玻璃的外层作为耐磨层为硅酸盐玻璃、磷酸盐 玻璃,中间层作为承力层为具有高抗冲击性的透明PC,内层作为表面修护层为PMMA或者 PET,不同层间的粘接层为热塑性TPU、PVB或者EVA。 在一种实施中,所述硅酸盐玻璃为钠钙硅酸盐玻璃、铝硅酸盐玻璃或锂铝硅酸盐 玻璃。 在一种实施中,所述异质复合风挡玻璃的外层厚度为0.5~4mm,中间层的厚度为 14~25mm,内层的厚度为2~10mm,粘接层的厚度为0.2~4mm。 在一种实施中,异质复合风挡玻璃的厚度为18~31mm。 在一种实施中,所述异质复合风挡玻璃的粘接层材料的粘流温度为100~130℃。 在一种实施中,步骤二中高温高压热压的热压温度为120~140℃,热压压力为0.8 ~1MPa,保温保压时间优选为2~4h。 在一种实施中,步骤三中快速冷却的降温速度优选为4~10℃/min。 在一种实施中,步骤四中缓慢卸压的卸压速度为0.05~0.2MPa/h。 本发明具有的优点和有益效果: 本发明采用的是高温高压热压、快速冷却和缓慢卸压等工艺技术相结合的制造方 4 CN 111590920 A 说 明 书 3/4 页 法,制造的风挡玻璃不仅具有优异的光学性能,而且尺寸变形量较小。本发明实现了具有异 质多层复合结构设计的风挡玻璃的制造,且对复合风挡玻璃所用的材料种类数量和设计的 层数无特别限制。此外,在热压复合技术方面,采用在较高的热压温度和较高的热压压力下 复合,从而增大复合玻璃间各层的粘接强度和降低有机层的应力;同时,热压复合后在较短 的时间内快速降低复合风挡玻璃的温度,以实现PC和PMMA分子链的迅速冻结,达到固定有 机层的尺寸和形状;再通过缓慢卸压的方法,进一步防止复合风挡玻璃的变形。本发明的制 造方法,既适用于采用传统热弯成型、吸塑成型制造的有机层的热压复合,也适用于采用注 塑成型制造的有机层的热压复合。本发明的风挡玻璃兼具有无机玻璃的耐磨性和PC的高抗 鸟撞性、PMMA的表面可抛光修复性等特点,同时也具有优异的光学性能和明显的轻量化效 果。 附图说明 图1是本发明飞机异质复合风挡玻璃结构示意图的正视图; 图2是本发明飞机异质复合风挡玻璃机构示意图的侧视图。