技术摘要:

本发明公开了一种新型矫直机重叠量自动控制系统及控制方法,包括控制组件、入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺服油缸、出口传动侧伺服油缸、平衡油缸和机架,其中入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺服油缸、出口传动侧伺服油缸 全部

背景技术:

在钢铁领域钢铁厂的板材生产车间的精整、平整、酸洗、酸轧等机组中,经常会使 用到辊式矫直机,用于提高产品的板形质量或使原材料能够顺利进入下一道工序。现有技 术通常采用减速电机驱动蜗轮蜗杆升降机来控制矫直机的重叠量,该技术存在的缺陷在 于:1)压下系统是刚性系统,当超范围钢板进入矫直机内时,矫直压力增大,有时会超出矫 直机的承受能力,而这种系统无法识别这种状态,无法保护设备,很容易损坏设备,造成重 大损失;2)无法实时测量出矫直压力,无法方便生产管理;3)现有控制系统控制辊式矫直机 重叠量的控制精度不高,本发明技术能够解决上述缺点,满足市场需求。

技术实现要素:

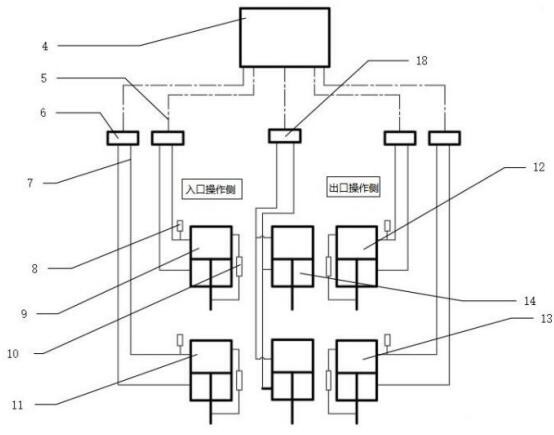

本发明的目的在于克服上述现有技术的不足,提供一种新型矫直机重叠量自动控 制系统及控制方法,克服了现有技术中1:压下系统是刚性系统,当超范围钢板进入矫直机 内时,矫直压力增大,有时会超出矫直机的承受能力,而这种系统无法识别这种状态,无法 保护设备,很容易损坏设备,造成重大损失;2:无法实时测量出矫直压力,无法方便生产管 理;3:现有控制系统控制辊式矫直机重叠量的控制精度不高等问题。 为了解决技术问题,本发明的技术方案是:一种新型矫直机重叠量自动控制系统, 其中矫直机包括上辊系和下辊系,其中带钢经过上辊系和下辊系形成的辊缝进行矫直,所 述重叠量自动控制系统包括控制组件、入口操作侧伺服油缸、入口传动侧伺服油缸、出口操 作侧伺服油缸、出口传动侧伺服油缸、平衡油缸和机架,其中入口操作侧伺服油缸、入口传 动侧伺服油缸、出口操作侧伺服油缸、出口传动侧伺服油缸和平衡油缸的上端分别固定于 机架上,其中机架固定于矫直机顶部,所述入口操作侧伺服油缸、入口传动侧伺服油缸、出 口操作侧伺服油缸、出口传动侧伺服油缸的下端分别连接上辊系上端面的四角处,其中平 衡油缸下端连接上辊系上端面的中间部位,所述入口操作侧伺服油缸、入口传动侧伺服油 缸、出口操作侧伺服油缸、出口传动侧伺服油缸和平衡油缸分别连接控制组件。 优选的,所述入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺服油缸和 出口传动侧伺服油缸分别通过管路连接对应的伺服阀,所述伺服阀为四个,其中四个伺服 阀与控制组件分别通过连接线缆连接,所述入口操作侧伺服油缸、入口传动侧伺服油缸、出 口操作侧伺服油缸和出口传动侧伺服油缸的无杆端内腔的进油管路上均设有压力传感器 用于测量伺服油缸无杆端内腔的压力,其中入口操作侧伺服油缸、入口传动侧伺服油缸、出 口操作侧伺服油缸和出口传动侧伺服油缸均设有内置的位移传感器用于测量上辊系1的压 下量。 5 CN 111570563 A 说 明 书 2/12 页 优选的,所述入口操作侧伺服油缸无杆端利用螺栓以法兰形式竖直固定于机架 上,其中入口操作侧伺服油缸有杆端竖直固定于上辊系上端面靠近矫直机入口操作侧的一 角,所述入口传动侧伺服油缸无杆端利用螺栓以法兰形式竖直固定于机架上,其中入口传 动侧伺服油缸有杆端竖直固定于上辊系上端面靠近矫直机入口传动侧的一角,所述出口操 作侧伺服油缸无杆端利用螺栓以法兰形式竖直固定于机架上,其中出口操作侧伺服油缸有 杆端竖直固定于上辊系上端面靠近矫直机出口操作侧的一角,所述出口传动侧伺服油缸无 杆端利用螺栓以法兰形式竖直固定于机架上,其中出口传动侧伺服油缸有杆端竖直固定于 上辊系上端面靠近矫直机出口传动侧的一角。 优选的,所述平衡油缸通过管路连接换向阀,其中换向阀与控制组件通过连接线 缆连接。 优选的,所述平衡油缸为两个,其中两个平衡油缸无杆端利用螺栓以法兰形式竖 直固定于机架上,其中两个平衡油缸有杆端均匀分布固定于上辊系上端面中心位置,其中 平衡油缸用于出力抵消上辊系的重量,以便精确测量矫直压力。 优选的,所述控制组件为单片机,用于控制入口操作侧伺服油缸、入口传动侧伺服 油缸、出口操作侧伺服油缸、出口传动侧伺服油缸和平衡油缸的下降和上升量。 优选的,一种如上任一项所述的新型矫直机重叠量自动控制系统的控制方法,包 括以下步骤: 步骤1)标定矫直机重叠量自动控制系统的“零位”状态、“开辊缝”状态和“闭辊缝”状 态,同时在控制组件中设定保护压力值; 步骤2)当带钢进入矫直机前,矫直机的重叠量自动控制系统处于“打开”状态,通过控 制组件操作矫直机的重叠量自动控制系统进入“开辊缝”状态,接着进入“闭辊缝”状态,然 后让带钢进入矫直机进行矫直; 步骤3)在矫直过程中,控制组件不断调整四个伺服阀的开口度,使上辊系和下辊系重 叠量的变化量不超过0.05mm,同时四个压力传感器实时测量出入口操作侧伺服油缸、入口 传动侧伺服油缸、出口操作侧伺服油缸和出口传动侧伺服油缸无杆端内腔的压力,四个压 力传感器测量值的和即为矫直压力,当矫直压力大于设定的保护压力值时,矫直机的重叠 量自动控制系统迅速进入“开辊缝”状态,并报警提醒工作人员检查被矫直带钢是否超出范 围,保护矫直机免遭损坏; 步骤4)当矫直机退出工作状态时,通过控制组件操作矫直机的重叠量自动控制系统进 入“打开”状态,这时系统将先进入“开辊缝”状态,然后进入“打开”状态,上辊系和下辊系完 全分开。 优选的,所述“零位”状态,即确认矫直机重叠量自动控制系统的零位置作为调整 的基准,在“零位”状态时,此时入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺 服油缸和出口传动侧伺服油缸的活塞杆伸出使上辊系与下辊系的重叠量为零; 所述“打开”状态,即上辊系升至最高位,此时入口操作侧伺服油缸、入口传动侧伺服油 缸、出口操作侧伺服油缸和出口传动侧伺服油缸的活塞杆完全缩回; 所述“开辊缝”状态,即辊缝达到设定的辊缝值,这个辊缝值比矫直机能矫直带钢的最 大厚度大2mm到3mm,此时入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺服油缸 和出口传动侧伺服油缸的活塞杆伸出; 6 CN 111570563 A 说 明 书 3/12 页 所述“闭辊缝”状态,即辊缝消失,此时上辊系和下辊系中的矫直辊相互重叠,产生了重 叠量,该重叠量由控制组件进行设定。 优选的,所述“零位”状态的标定方法为:将标定板放置于上辊系和下辊系之间,控 制入口操作侧伺服油缸、入口传动侧伺服油缸、出口操作侧伺服油缸和出口传动侧伺服油 缸的活塞杆伸出,使上辊系下降,让上辊系中的矫直辊与标定板的上表面接触,并确认上辊 系的入口侧、出口侧、操作侧和传动侧四处均与标定板接触且无间隙,从控制组件读取并记 录位移传感器的测量值,利用该测量值减去标定板的厚度值即为零位,操作控制组件记录 这个位置,以此作为控制重叠量的基准; 所述“开辊缝”状态的标定方法为:在控制组件中设定需要的“开辊缝”值,并使控制组 件记录“开辊缝”值; 所述“闭辊缝”状态的标定方法为:在控制组件中设定需要的重叠量,并使控制组件记 录该重叠量。 优选的,当矫直机的重叠量自动控制系统从“打开”状态进入“开辊缝”状态时,控 制组件控制伺服阀的开口度较大,上辊系压下的速度较快,从“开辊缝”状态进入“闭辊缝” 状态时控制组件控制伺服阀的开口度较小,上辊系压下速度较慢,以便提高重叠量的控制 精度。 相对于现有技术,本发明的优点在于: (1)本发明矫直机重叠量自动控制系统包括控制组件、入口操作侧伺服油缸、入口传动 侧伺服油缸、出口操作侧伺服油缸、出口传动侧伺服油缸、平衡油缸和机架,各油缸的上端 分别固定于机架上,机架固定于矫直机顶部,入口操作侧伺服油缸、入口传动侧伺服油缸、 出口操作侧伺服油缸、出口传动侧伺服油缸的下端分别连接上辊系上端面的四角处,平衡 油缸下端连接上辊系上端面的中间部位,各油缸分别连接控制组件,本发明能够精确控制 矫直机的重叠量,控制精度能够达到0.05mm,当被矫直材料超出范围时,能够根据矫直压力 判断出来,从而使上辊系和下辊系脱开,不接触被矫直材料,达到保护矫直机的目的,另外 本发明能够在线实时检测出矫直压力的大小,方便生产管理; (2)本发明矫直机重叠量自动控制系统的入口操作侧伺服油缸、入口传动侧伺服油缸、 出口操作侧伺服油缸、出口传动侧伺服油缸可驱动上辊系升降,下辊系固定不动,矫直机重 叠量由上辊系和下辊系间距形成,上辊系升降量的大小决定辊缝或者重叠量的大小,使用 时被矫直材料经过上辊系和下辊系形成的辊缝,会使被矫直材料的板形得到明显的改善, 内部残余应力得到充分的释放; (3)本发明矫直机重叠量自动控制系统还设有压力传感器用于测量油缸伺服油缸无杆 端内腔的压力,并且每个伺服油缸都设计内置的位移传感器,用于测量上辊系的压下量,并 且在机架和上辊系之间设有平衡油缸用于出力抵消上辊系及其附件的重量,以便精确测量 矫直压力;本发明矫直机的重叠量自动控制系统从“打开”状态进入“开辊缝”状态时,控制 组件控制伺服阀的开口度较大,上辊系压下的速度较快,从“开辊缝”状态进入“闭辊缝”状 态时控制组件控制伺服阀的开口度较小,上辊系压下速度较慢,以便提高重叠量的控制精 度; (4)本发明结构简单、使用方便、控制效果好、实用性强、组合成本低、运行过程安全可 靠,本发明可用于矫直带钢厚度在3.0mm至25mm厚的辊式矫直机,速度在30米/分钟到200 7 CN 111570563 A 说 明 书 4/12 页 米/分钟。 附图说明 图1、本发明一种新型矫直机重叠量自动控制系统的控制原理图; 图2、本发明一种新型矫直机重叠量自动控制系统在矫直机上的安装示意图; 图3、本发明图2的A向视图; 图4、本发明一种新型矫直机重叠量自动控制系统的辊系排列示意图; 图5、本发明一种新型矫直机重叠量自动控制系统的“零位”状态标定示意图。 附图标记说明 1-上辊系,2-带钢,3-下辊系,4-控制组件,5-连接线缆,6-伺服阀,7-管路,8-压力传感 器,9-入口操作侧伺服油缸,10-位移传感器,11-入口传动侧伺服油缸,12-出口操作侧伺服 油缸,13-出口传动侧伺服油缸,14-平衡油缸,15-机架,16-标定板,17-矫直辊,18-换向阀。