技术摘要:

本发明公布了一种全液压果蔬处理设备,属于果蔬垃圾处理技术领域,它包括预处理部分和搅拌发酵部分,预处理部分包括第一支撑框架,第一支撑框架上设置有料斗形下料口,下料口内设置有下料搅拌装置,下料口内位于下料搅拌装置下还设置有碾碎装置;下料口下接压榨装置, 全部

背景技术:

果蔬垃圾,也叫蔬果垃圾,是水果和蔬菜垃圾的简称,通常指生产加工废弃物,厨 房果蔬废弃物以及水果蔬菜运输腐败废弃物等。由于我国地广人多,果蔬垃圾每年的产量 都很大,且果蔬垃圾如果不及时处理,容易滋生腐败,产生各种病原菌,带来安全隐患,也容 易产生恶臭等刺激性气味影响环境。因此果蔬垃圾的无废处理(即处理过程不产生废水,废 气、废物,处理完了以后不产生废水、废气、废物)备受重视,目前已经可以通过制沼气、发 电、回田、园林种植等多种途径进行彻底的处理。其中高温发酵是某些途径处理果蔬垃圾的 一道重要的工序,这一工序需要用到发酵设备。 目前国内用来处理果疏垃圾高温发酵设备,普遍均采用电机 减速机、再通过联轴 器传动负载轴的传动方式,由于果疏垃圾的“预处理”及“发酵”都是连续的过程、而且时间 长,能耗很大,而且在运行过程中,需要频繁的正反转控制;故障率高、反转时阻力大、电流 高,普遍存在高耗能的现象,随着环保力度的进一步加大,必须做出进一步的改进以满足更 高的节能降耗的要求。基于此,我们提出一种全液压果蔬生化处理设备,改变传统的传动方 式,全部使用液压传动方式,从而实现在传动过程中,可保证恒定的扭转力矩、运行平稳,能 够大大的降低能耗,且维修方便、成本低。

技术实现要素:

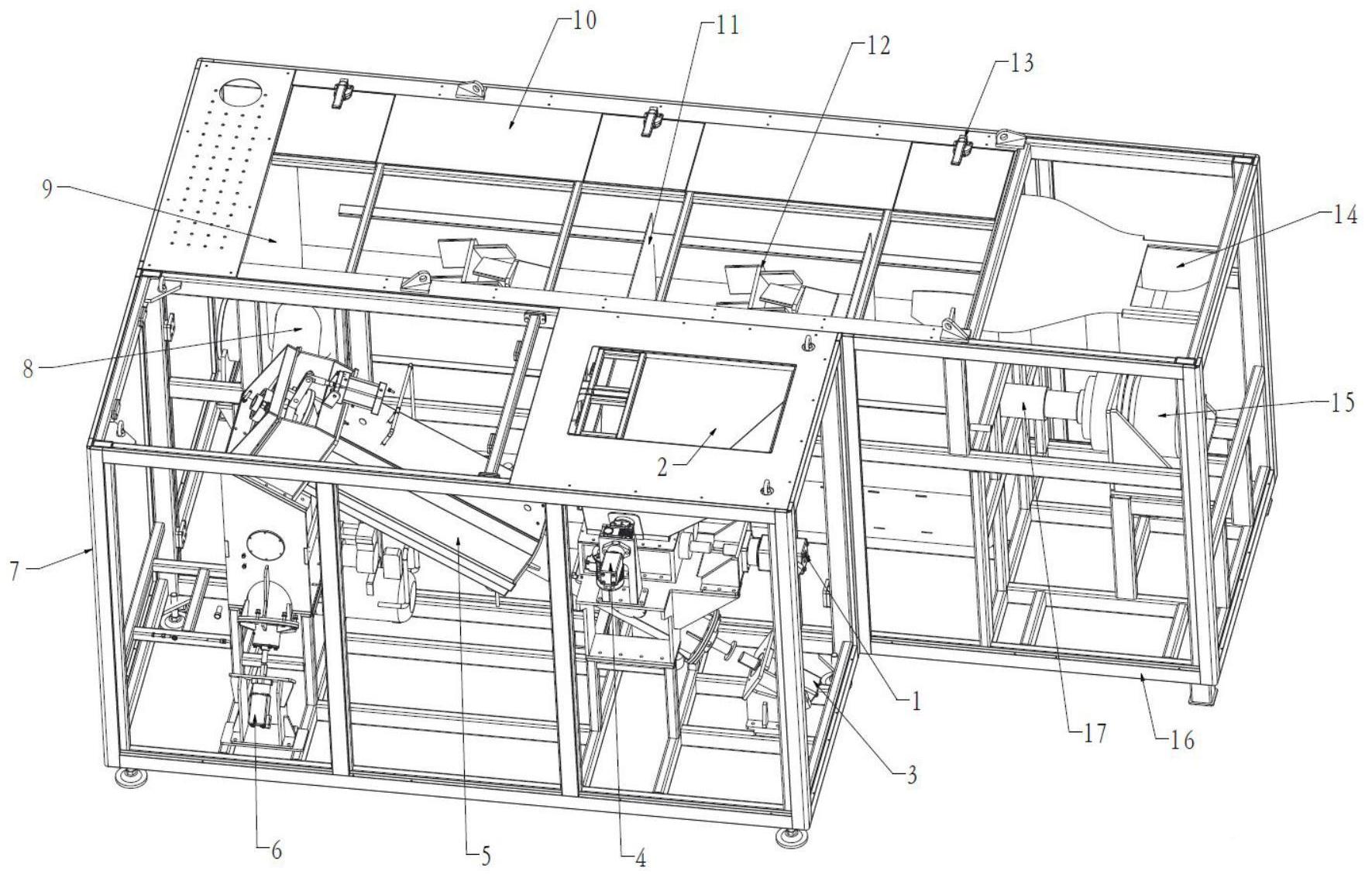

本发明的目的是针对以上问题,提供一种全液压果蔬处理设备,能够有效改进传 统装置能耗高、热能散失损耗大、且搅拌发酵时搅拌不彻底,发酵效率低等问题。 为实现以上目的,本发明采用的技术方案是:一种全液压果蔬处理设备,包括预处 理部分和搅拌发酵部分,所述预处理部分包括第一支撑框架,第一支撑框架上设置有料斗 形下料口,下料口内设置有下料搅拌装置,下料搅拌装置由下料搅拌液压马达驱动,下料口 内位于下料搅拌装置下还设置有碾碎装置,碾碎装置由碾碎装置液压马达驱动;所述下料 口下接压榨装置,所述压榨装置包括倾斜设置的压榨送料管道,该管道内设置有压榨轴,压 榨轴由压榨装置液压马达驱动,压榨轴上设置有压榨叶片;所述压榨装置后接斜输送装置, 斜输送装置由斜输送液压马达驱动,斜输送装置后接搅拌发酵部分;所述搅拌发酵部分包 括第二支撑框架,第二支撑框架上设置有搅拌发酵仓体,所述斜输送装置与搅拌发酵仓体 的进料口相连通,所述搅拌发酵仓体内设置有隔板,隔板将搅拌发酵仓体分隔形成多级搅 拌发酵腔,隔板底部设置有通孔供物流流通,所述搅拌发酵仓体内设置有第一搅拌装置,所 述第一搅拌装置包括搅拌主轴,搅拌主轴由搅拌发酵液压马达驱动,搅拌主轴上交错设置 有第一搅拌叶片;所述搅拌发酵仓体顶部通过仓体顶盖密封,搅拌发酵仓体一侧连通有热 能收集器接口。 进一步的,所述下料搅拌装置包括由下料搅拌液压马达驱动的下料搅拌轴,该下 4 CN 111570465 A 说 明 书 2/5 页 料搅拌轴上交错连接有搅拌叶片;所述碾碎装置包括多根碾辊,主动的碾辊由碾碎装置液 压马达驱动,且碾辊之间由链轮配合连接进行传动。 进一步的,所述压榨叶片为螺旋叶片,且压榨叶片底部布置密度较疏,顶部逐渐加 密。 进一步的,所述斜输送装置包括倾斜设置的斜输送进料管,斜输送进料管与搅拌 发酵仓体的进料口相连通,斜输送进料管内设置有斜输送轴,斜输送轴由斜输送液压马达 驱动,斜输送轴上设置有斜输送叶片,斜输送叶片为螺旋叶片结构。 进一步的,所述第一搅拌叶片包括连接板,连接板通过套管交错布置连接在搅拌 主轴上,连接板上连接有角度交错布置的多块叶片板。 进一步的,所述热能收集器接口连接循环管道,循环管道另一端连通于液压泵总 站将降解液压油的散失热能回收至搅拌发酵仓体内予以利用,从而达到热能的循环利用并 降低整体能耗。 进一步的,所述仓体顶盖与搅拌发酵仓体的结合面处设置有橡胶密封垫,且仓体 顶盖通过弹簧搭扣进行压紧固定;所述搅拌发酵仓体的侧壁内设置有硅橡胶电加热板。 进一步的,所述碾碎装置液压马达、压榨装置液压马达、下料搅拌液压马达、斜输 送液压马达、搅拌发酵液压马达均连通于液压泵总站,且液压泵总站内设置有液位浮球控 制液位、高灵敏高精度感温计控制温度、高精度液压换向控制阀、流量控制阀、溢流阀。 进一步的,所述搅拌发酵仓体底部位于第一搅拌装置下方设置有第二搅拌装置, 所述第二搅拌装置包括安装杆,安装杆连接在搅拌发酵仓体两侧,安装杆上排列安装有滚 动轴承,滚动轴承上连接有第二搅拌叶片,第二搅拌叶片另一端连接有限位柱,限位柱配合 搅拌主轴上的驱动盘装置带动第二搅拌叶片进行旋转搅拌。 进一步的,所述驱动盘装置包括转盘,转盘固定连接在搅拌主轴上,转盘上环形阵 列开设有多个波纹槽,波纹槽的宽度大于限位柱的直径,且波纹槽两端具有开口可供限位 柱出入,从而转盘转动带动限位柱不断进出使得第二搅拌叶片同步旋转进行搅拌。 本发明的有益效果: 1、通过采用液压马达分别直接驱动碾碎装置、压榨装置、下料搅拌装置、斜输送装 置,搅拌主轴等传动单元,分别实现各部分功能,使得整体运行更加平稳、大大降低了能耗。 2、采用液压泵总站一站式液压自动控制设计,有效地规避了传统的电机 减速机、 再通过联轴器传动负载轴的传动方式其本身具有“正反转”的阻力给系统带来的阻力冲击, 使整个系统动作协调一致、运行平稳、达到高效控制的目的。 3、同时,液压泵总站采用液位浮球控制液位、高灵敏高精度感温计控制温度、高精 度液压换向控制阀、流量控制阀、溢流阀等高标准液体泵阀控制系统设计,高效、保险地控 制整个系统,实现液位浮球精准控制箱内油量;高灵敏高精度感温计给自动控制系统提供 精确、实时的箱内油温;高灵敏高精度液压控制元器件,精确控制各传动单元动作;以此达 到精确控制系统的目的。 4、由于重力原因,搅拌发酵仓体内下部的物料容易造成沉积,为了克服下部物料 搅拌不充分的问题,设置第二搅拌装置,且无需额外的动力源进行驱动,直接通过搅拌主轴 上的转盘带动第二搅拌叶片进行旋转搅拌,形成多层次、更加充分的搅拌系统,达到更为高 效彻底的搅拌效果,且不会额外增加能耗。 5 CN 111570465 A 说 明 书 3/5 页 5、为了促进发酵,提高发酵效率,达到更好的发酵效果,不仅通过热能回收器接口 连接循环管道并连通于液压泵总站,将降解液压油的散失热能回收至搅拌发酵仓体内予以 利用,实现热能的循环利用;同时利用硅橡胶电加热板可根据需要制成任意形状的特性,且 其不仅十分轻薄还成本较低,从而布置在搅拌发酵仓体的侧壁,提供一定的加热兼保温功 能,能够保证发酵的温度,有效促进发酵的效率,这也给进一步的降低整体能耗,提高生产 的效率。 附图说明 图1为本发明的整体结构示意图。 图2为本发明的俯视示意图。 图3为本发明的搅拌发酵仓体内部结构示意图。 图4为本发明的出料口位置示意图。 图5为本发明的压榨装置内部结构示意图。 图6为本发明的下料搅拌装置安装部分的示意图。 图7为本发明的第二搅拌装置的结构示意图。 图8为本发明的第二搅拌装置的安装位置示意图。 图中所述文字标注表示为:1、碾碎装置液压马达;2、下料口;3、压榨装置液压马 达;4、下料搅拌液压马达;5、压榨装置;6、斜输送液压马达;7、第一支撑框架;8、斜输送进料 管;9、搅拌发酵腔;10、仓体顶盖;11、隔板;12、第一搅拌叶片;121、连接板;122、叶片板;13、 弹簧搭扣;14、热能收集器接口;15、搅拌发酵液压马达;16、第二支撑框架;17、搅拌主轴; 18、下料搅拌装置;19、进料口;20、斜输送轴;21、搅拌发酵仓体;22、出料口;23、斜输送叶 片;24、压榨轴;25、压榨叶片;26、碾辊;27、硅橡胶电加热板;28、滚动轴承;29、转盘;30、波 纹槽;31、安装杆;32、第二搅拌叶片;33、限位柱;34、液压泵总站。