技术摘要:

本发明公开了一种气雾剂真空盖下灌装生产线,涉及气雾剂灌装设备技术领域,包括包括理罐单元,加盖单元,灌装单元,理罐单元为输瓶整理机,加盖单元为加盖机,灌装单元为真空盖下灌装机,真空盖下灌装机包括灌装头,灌装头设置有若干组,各组灌装头并排线性设置,灌装 全部

背景技术:

生产线是以一定类型的零件组为对象组织的一种多品种生产组织形式。它拥有为 完成这几种同类零件的加工任务所必需的机器设备,这些设备和工作地是按生产线上多数 零件或者主要零件的工艺路线和工序劳动量比例来排列和配置的。 盖下灌装法,也称盖下充填法。是目前国内外通行的一种灌装方法。一般盖下充填 是灌装头先下压,灌装头下沿周边与罐口外侧罐肩处周边压紧并密封,在内部形成一个与 外面隔开的密闭空间,在密封空间内将放在罐口上方的阀盖吸紧并提起,充填只能在密闭 空间内由阀盖下方和气雾罐罐口上方的间隙充装。如果有空气和水汽留在气雾罐内,加入 到汽车空调后,会降低制冷效果,甚至造成空调损伤。所以灌装前还需将气雾罐内空气抽 去,达到一定真空度才能灌装。制冷剂充填后要立即压阀封口。封口后阀盖外侧密闭空间内 还会残留一定量的制冷剂(液化气),由于制冷剂价值昂贵,所以封口后还需要回收残留的 制冷剂。由上可知冷媒灌装具有工序复杂、要求高、灌装速度较慢等特点。 现在气雾剂真空盖下灌装生产线占地面积大,且阀门出口处存在残余空隙大,导 致每次灌装作业后灌装阀处都会残留大量气雾剂,进而挥发造成极大浪费,此外传统阀门 通过弹簧复位,而弹簧易疲劳损坏造成漏液及使用寿命短的问题,存在待改进之处。

技术实现要素:

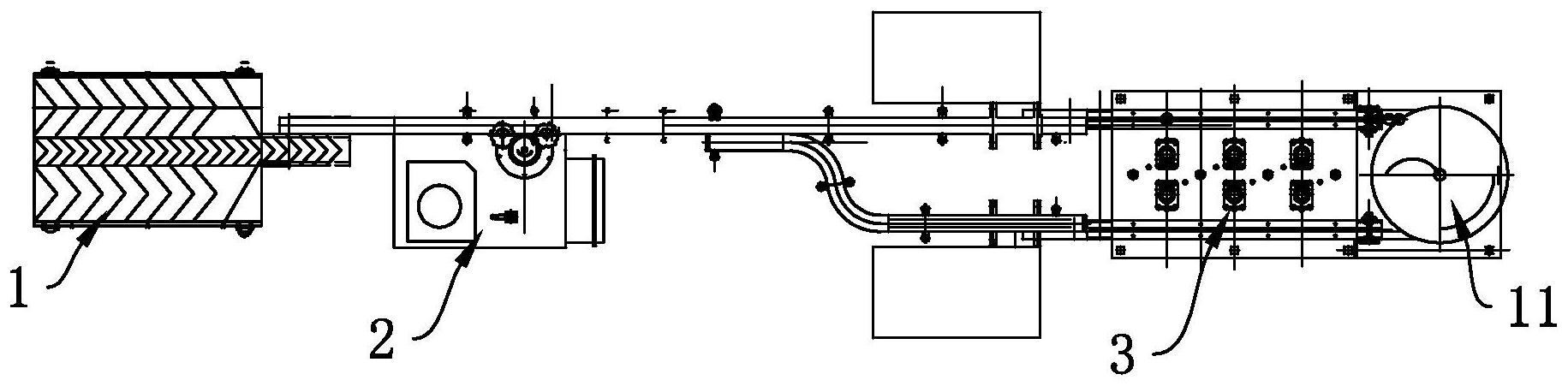

针对上述技术问题,本发明的目的是提供一种气雾剂真空盖下灌装生产线,生产 浪费量小,占地面积小,使用寿命长,有效节约生产成本。 为实现上述目的,本发明提供了如下技术方案: 一种气雾剂真空盖下灌装生产线,包括理罐单元,加盖单元,灌装单元,所述理罐 单元为输瓶整理机,所述加盖单元为加盖机,所述灌装单元为真空盖下灌装机;所述输瓶整 理机通过输送带与加盖机连接,所述加盖机与所述真空盖下灌装机通过输送带连接;所述 真空盖下灌装机包括机架,所述机架上架设有灌装头,所述机架上铺设有输送链板,所述机 架上还设置有用于驱动输送链板的第一驱动装置,所述灌装头正对所述输送链板设置,所 述灌装头设置有若干组,每组所述灌装头设置有若干个,各组所述灌装头并排线性设置,所 述输送链板设置有若干条,各组所述输送链板分别与各组所述灌装头对应设置;所述灌装 头包括用于驱动灌装头的第二驱动装置,所述灌装头上连通设置有真空阀及灌装阀;所述 灌装阀包括第一阀体、第一阀杆、第一密封圈、第一出液口,所述第一密封圈设置在所述第 一阀体长度一端,所述第一出液口开设在所述第一密封圈上,所述第一阀杆插设在所述第 一阀体中,且沿所述第一阀体长度方向滑移设置,所述第一阀杆正对第一出液口设置;所述 第一阀体中设置有出液腔,所述出液腔与第一出液口连通;所述第一阀杆中开设有输液通 4 CN 111717869 A 说 明 书 2/5 页 道,所述输液通道沿所述第一阀杆长度方向开设,所述第一阀杆远离出液口的侧壁上开设 有连通输液通道的第二输液口,所述第二输液口与输液腔连通设置;所述第一阀体中还设 置有第一驱动腔,所述第一阀杆上固定设置有第一驱动活塞,所述第一驱动活塞周侧抵接 在所述第一驱动腔内壁上,且所述第一驱动活塞将所述第一驱动腔分割成将第一驱动腔分 割成上腔和下腔,所述上腔与下腔侧壁上均贯穿开设有第一通气口,所述下腔第一通气口 与驱动气泵连通设置;所述第一阀体中设置有第一骨架密封圈,所述第一骨架密封圈与第 一阀杆抵接设置,且所述第一骨架密封圈设置在所述出液腔与所述第一驱动腔之间;所述 机架上还设置有PLC控制模块,所述第一驱动装置、第二驱动装置及驱动气泵均与PLC控制 模块电性连接。 本发明进一步设置为:所述真空阀包括第二阀体、第二阀杆、第二密封圈、进气口, 所述第二密封圈设置在所述第二阀体长度一端,所述进气口设置所述第二密封圈上,所述 第二阀杆插设在所述第二阀体中,且沿所述第二阀体长度方向滑移设置,所述第二阀杆正 对进气口设置;所述第二阀体中设置有吸气腔,所述吸气腔与进气口连通;所述第二阀体中 设置有第二驱动腔,所述第二阀杆上固定设置有第二驱动活塞,所述第二驱动活塞周侧抵 接在所述第二驱动腔内壁上,所述第二驱动腔侧壁上贯穿开设有第二通气口,所述第二通 气口与驱动气泵连通设置;所述第二阀体中设置有第二骨架密封圈,所述第二骨架密封圈 与第二阀杆抵接设置,且所述第二骨架密封圈设置在所述吸气腔与所述第二驱动腔之间。 本发明进一步设置为:所述第一骨架密封圈与所述第二骨架密封圈结构及规格相 同。 本发明进一步设置为:所述机架一侧设置有分瓶螺杆,所述分瓶螺杆设置有若干 个,各所述分瓶螺杆分别架设在输送链板上,且所述分瓶螺杆设置在机架输入侧。 本发明进一步设置为:所述输送链板一侧设置有检测探头,所述检测探头正对输 送链板设置,且所述检测探头与PLC控制模块电性连接。 本发明进一步设置为:所述机架的输出侧设置有缓冲盘,所述机架中的各输送链 板均与缓冲盘连通,所述缓冲盘一侧设置有输出链板连通,所述缓冲盘包括输瓶转盘及驱 动输瓶盘转动的第三驱动装置,所述输瓶转盘上侧设置有用于引导罐体进入输出链板的挡 片。 本发明进一步设置为:所述挡片为圆弧形挡片,且所述挡片与输出链板的挡板相 切。 本发明进一步设置为:所述机架上设置有操作面板,所述操作面板与PLC控制模块 电性连接。 本发明进一步设置为:所述机架上设置有用于遮挡灌装头的透明防尘罩。 综上所述,本发明具有以下有益效果: 1、将各灌装头分组设置,大大提高单台盖下灌装机的生产效率,同时该真空盖下 灌装机通过这种灌装头设计方式,可在不增加额外设备的情况下,提高设备的生产量,有效 降低其占地面积,大大降低使用成本;利用设置的灌装阀,通过气缸驱动灌装阀作业,灌装 作业动作快,且有助于延长灌装阀的使用寿命,通过设置的第一骨架密封圈,相较于传统橡 胶密封圈,密封效果好,此外输液腔相交与传统灌装阀腔室更小,有助于减小残留气雾剂的 挥发,有效降低成本。 5 CN 111717869 A 说 明 书 3/5 页 2、真空阀采用气动方式驱动阀杆滑移,相较于传统弹簧复位,可靠性强,且使用寿 命长。 3、分瓶螺杆可稳定分隔各瓶罐之间的间隔距离,有助于保证灌装头准确对接至对 应瓶罐上,提高设备的可靠性。 4、检测探头将检测信号传输至PLC控制模块,PLC控制模块根据检测信号判断输送 链板上是否存在瓶罐,从而控制灌装头是否进行灌装作业,防止下盖真空灌装机在无瓶罐 情况下作业,造成设备损坏。 5、瓶罐在输瓶转板上随其转动而转动,接着瓶罐在挡片的阻挡引导下进入输出链 板,完成瓶罐的输出。 6、工作人员可通过操作面板控制输送链板输送速度及其他参数设置,实现人机交 流。 7、有助于保证灌液过程中的整洁性;同时,隔绝操作人员与灌装头接触,大大提高 灌装生产的安全性。 附图说明 图1是本发明整体俯视图示意图; 图2是本发明盖下灌装机的整体轴侧示意图; 图3是本发明缓冲盘的结构示意图; 图4是本发明灌装阀整体剖面图示意图; 图5是本发明真空阀整体剖面图示意图; 图6是传统生产线A1与本发明生产线A的对照示意图; 图7是传统灌装阀B1与本发明灌装阀B的对照示意图; 图8是传统真空阀C3与本发明真空阀C的对照示意图。 附图标记:1、输瓶整理机;2、加盖机;3、真空盖下灌装机;4、机架;5、输送链板;51、 输送立柱;52、输送轨道;6、灌装头;7、真空阀;71、第二阀体;72、第二阀杆;73、第二密封圈; 74、进气口;75、吸气腔;76、第二驱动腔;77、第二驱动活塞;78、第二通气口;79、第二骨架密 封圈;8、灌装阀;81、第一阀体;82、第一阀杆;83、第一密封圈;84、第一出液口;85、出液腔; 86、输液通道;861、第二输液口;87、第一驱动腔;871、上腔;872、下腔;873、第一通气口;88、 第一驱动活塞;89、第一骨架密封圈;9、分瓶螺杆;10、检测探头;11、缓冲盘;111、输瓶转盘; 112、挡片;113、支撑架;12、伺服电机;13、操作面板;14、透明防尘罩;15、驱动气缸。