技术摘要:

本发明公开了一种高效节能的锡熔炼炉高温粗锡降温装置和方法,所述装置是安装在熔炼炉粗锡排放口和受锡锅之间的一个快速降温溜槽,为一锅炉钢质的弧槽形渡锡溜槽;在快速降温溜槽底部沿其弧度依次焊有锅炉钢质的进水集箱、锅炉钢质的换热管束和锅炉钢质的汽水混合物集 全部

背景技术:

锡的熔炼炉熔炼出的粗锡温度一般在1000℃以上,其成分除锡外,还含有铅、砷、 铁、铜、锑、铅、铋、金、银、铟等。 传统的操作方法为,将高温粗锡通过耐火材料制作的保温溜槽流到受锡锅内,在 受锡锅中,通过在1000℃以上的高温液态粗锡表面浇上冷水冷却,使高温粗锡温度降到500 ℃左右,让其中含砷、铁等杂质较高的粗锡形成乙锡浮于含锡较高的甲粗锡之上,再进行捞 除乙锡作业,之后再把500℃左右的甲粗锡用锡泵抽取转运到精炼系统精炼。 在这一操作过程中,为加快粗锡冷却速度,需要在受锡锅内喷入大量冷水降温。冷 水与高温粗锡直接接触,会产生大量含砷等有害元素的粉尘及水蒸气,同时存在高温粗锡 直接遇水爆炸的风险,环保和安全问题突出。同时,降温过程较慢,作业时间长,工效低。浇 入的水直接变成了含有粉尘的蒸汽,不仅需要进行收尘等处理,还使粗锡中的热量白白地 形成了浪费,增加了锡冶炼的能耗。同时,由于直接流入到受锡锅的高温粗锡温度在1000℃ 以上,对受锡锅的材质要求高,有的受锡锅甚至需要内衬耐温材料,也难以避免高温对受锡 锅的损坏,锡锅使用寿命较短,需要经常进行维护保养,增加了生产左右费用,进步降低了 工效。

技术实现要素:

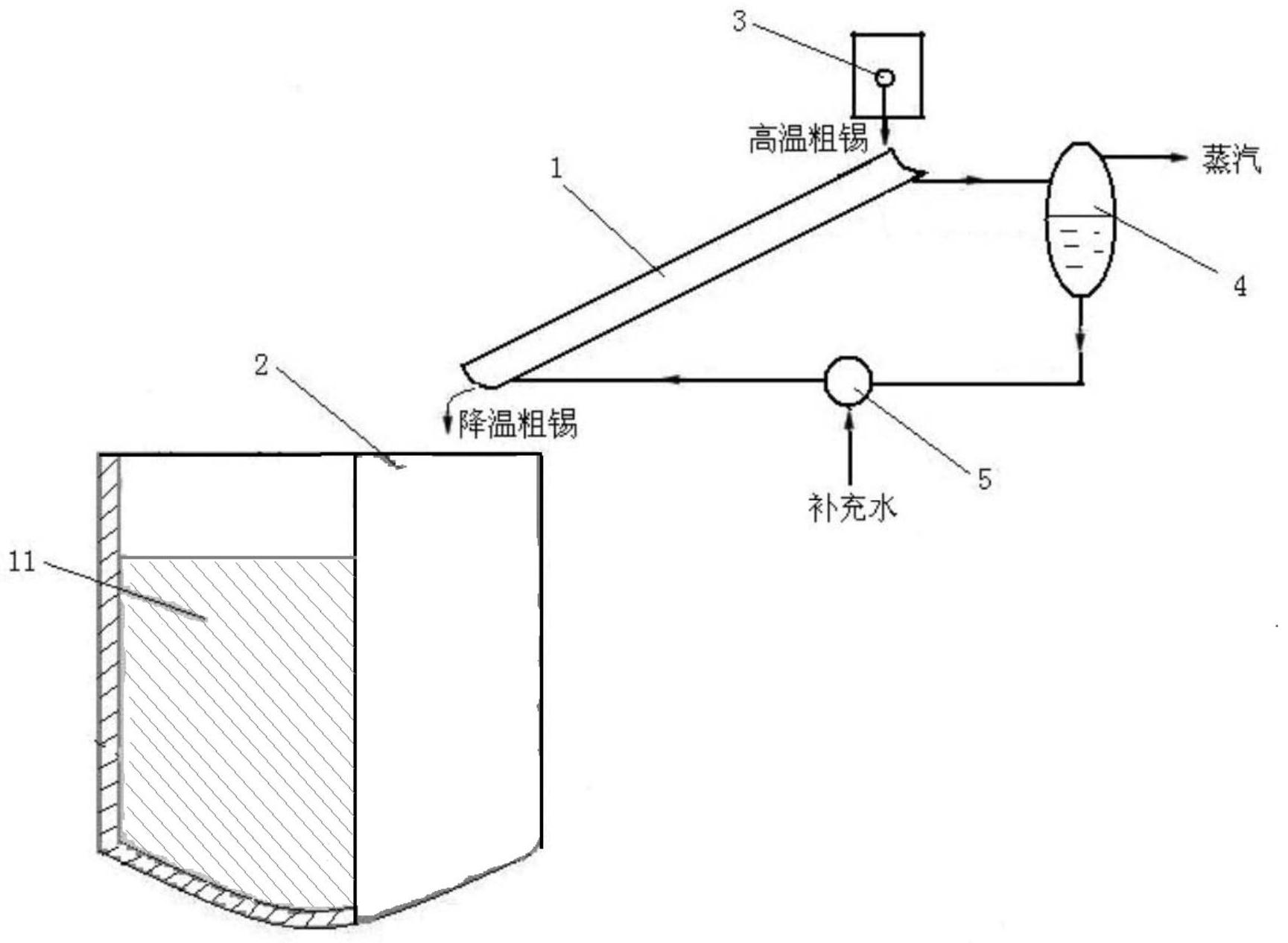

基于上述现有技术存在的问题,本发明提供了一种高效节能的锡熔炼炉高温粗锡 降温装置和方法。 本发明是通过如下技术方案予以实现的: 一种高效节能的锡熔炼炉高温粗锡降温装置,所述装置是安装在熔炼炉粗锡排放 口和受锡锅之间的一个快速降温溜槽;所述快速降温溜槽为一锅炉钢质的弧槽形渡锡溜 槽,在快速降温溜槽底部从靠近受锡锅一端到靠近熔炼炉粗锡排放口一端,沿其弧度依次 焊有锅炉钢质的进水集箱、锅炉钢质的换热管束和锅炉钢质的汽水混合物集箱,所述进水 集箱和汽水混合物集箱之间通过换热管束连通;进水集箱上设有进水口,汽水混合物集箱 上设有汽水混合物出口;进水口、进水泵和补充水依序连接,汽水混合物出口与汽水分离器 连通,进水泵与汽水分离器连通;在汽水分离器顶部设有排蒸汽管道,在进水口处设有阀 门。 较佳地,快速降温溜槽的长度为3m-9m,倾角为5°-15°。 较佳地,在所述装置中使用的水为软化水。 本发明还公开了一种高效节能的锡熔炼炉高温粗锡降温方法,步骤如下: 1)打开快速降温溜槽进水口处的阀门和进水泵,使进水集箱和换热管束充满软化 3 CN 111609712 A 说 明 书 2/3 页 冷却水; 2)打开熔炼炉粗锡排放口放出高温粗锡,高温粗锡沿着速降温溜槽流动,并与进 水集箱和换热管束上的软化冷却水进行快速换热; 3)软化冷却水在换热管束中吸收了高温粗锡中的大量热量,汽化为蒸汽并随着水 流进入汽水混合物集箱; 4)汽水混合物从汽水混合物出口进入汽水分离器中进行汽水分离,蒸汽通过设在 汽水分离器顶部的排蒸汽管道排出到蒸汽使用端使用,水循环到进水泵同补充水一起经进 水口循环使用。 本发明通过控制快速降温溜槽的长度和倾角,能使高温粗锡的温度降至500℃。 本发明至少具有以下有益效果: 1)本发明可以使温度在1000℃以上的高温液态粗锡在流入受锡锅时温度降到500 ℃左右,不需要在高温液态粗锡表面喷水降温,即可直接进行捞除乙锡和转运甲锡作业,缩 短了作业时间,提高了工效,同时避免了把大量水直接浇到粗锡表面降温,从而避免了产生 大量含砷等有害元素的粉尘及水蒸气,也防止了高温粗锡直接遇水爆炸的风险,安全和环 保效果明显; 2)高温粗锡中所带的大量热量在流经快速降温溜槽的过程中得到高效回收,转化 为清洁的蒸汽,供用热系统使用,热利用率大幅提升,节能效果显著; 3)熔炼炉放出的温度在1000℃以上的高温液态粗锡在流入受锡锅时温度降到了 500℃左右,减少了高温对受锡锅的损坏,延长了受锡锅的使用寿命,降低了维护保养费用。 附图说明 图1为本发明的连接示意图; 图2为本发明快速降温溜槽的示意图; 图中:1-快速降温溜槽,2-受锡锅,3-熔炼炉粗锡排放口,4-汽水分离器,5-进水 泵,6-进水口,7-进水集箱,8-换热管束,9-汽水混合物集箱,10-汽水混合物出口,11-粗锡。