技术摘要:

本发明提供了一种单分散碳酸锂晶体的结晶方法及采用多级梯度结晶提高产品收率的方法。首先采用硫酸锂和碳酸钠反应结晶的方法,通过出晶瞬间取样的方法,得固体经干燥后得到单分散碳酸锂晶体。同时提出由多个结晶釜串联,通过多级结晶和母液循环的方法提高产品收率。混 全部

背景技术:

碳酸锂是锂离子电池电极材料(钴酸锂、锰酸锂、磷酸铁锂等)、电解质(六氟磷酸 锂等)以及添加剂(二草酸硼酸锂等)的关键原料。近年来,随着全球新能源开发的升温,动 力和储能用锂离子电池呈高速发展的趋势,由此推动了碳酸锂市场消费的快速增长,碳酸 锂及其制备受到了业界的广泛关注。 目前商业化使用的锂离子电池正极材料按结构主要分为以下三类:①六方层状晶 体结构的钴酸锂;②立方尖晶石晶体结构的锰酸锂;③正交橄榄石晶体结构的磷酸铁锂。该 类正极材料主要使用电池级碳酸锂为原料与相应的钴、锰、铁化合物采用高温固相合成法 合成。高温固相合成法由于不需要额外地使用溶剂,避免了电极材料制备过程中杂质的引 入,因而是工业生产中普遍使用的方法。该方法主要包括混料、喷雾干燥、烧结、粉碎、混合、 烘烤几个步骤。由于合成的产品要求达到一定的粒度,更重要的是钴、锰、铁的化合物本身 就是很细微的产品,这样就要求高温固相合成法过程中使用的碳酸锂晶体粒度小且分布窄 以及要具有很好的分散性,这样才能保证混合过程中反应物混合均匀,烧结过程中反应彻 底,得到的产品才能具有良好的充放电效应。此外,碳酸锂作为电解液的添加剂加入到电池 中,可以提高电池的成膜性能,从而改善电池的循环性能和低温放电性能,而该过程中使用 的碳酸锂同样要有很高的纯度,并且粒度要尽可能的小。综上,碳酸锂作为制造锂离子电池 的基础原料,质量要求严格,电池级碳酸锂需具有很好的分散性、晶体形貌完整且几乎无聚 结、晶体粒度小且分布均匀、同时需具有很高的纯度。 碳化热析法作为工业上应用较为普遍的电池级碳酸锂制备方法,工艺流程主要包 括沉锂、碳化和热析三个阶段以及后处理过程。在沉锂阶段,富含锂离子的溶液与碳酸钠发 生反应,结晶出初级碳酸锂产品;在碳化阶段,初级碳酸锂与去离子水混合形成水溶液料 浆,随后向其中通入高纯的二氧化碳气体,将难溶的碳酸锂转变为溶解度较大的碳酸氢锂, 然后过滤料浆以除去不溶的杂质,溶解于滤液中的杂质可通过离子交换和萃取等方法除 去;在热析阶段,加热净化后的碳酸氢锂溶液使其发生分解反应,沉淀生成碳酸锂晶体;再 经过滤、洗涤、干燥、气流粉碎等后处理操作,得到电池级碳酸锂微粉。虽然碳化热析法得到 的产品基本能够满足锂电池用碳酸锂对于纯度和粒度的质量要求,但是工艺路线复杂冗 长,且经过气流粉碎的碳酸锂产品破碎严重、晶体形貌不完整。若在沉锂阶段能够通过富锂 溶液与碳酸钠一步反应结晶直接生成高质量的碳酸锂产品,将能大大缩短工艺路线,弥补 现有高纯碳酸锂制备方法的不足。但传统的沉锂反应结晶工艺,物料在低温、高过饱和度下 于单釜内长时间停留,由于碳酸锂物系本身的性质,这时以聚结为主的二次结晶现象严重, 明显存在产品粒径大、粒径分布不均匀、晶体形貌差、聚结行为严重、纯度低等一系列问题, 4 CN 111606337 A 说 明 书 2/10 页 极大地限制了其应用。 目前国内外对碳酸锂反应结晶过程的研究主要集中在对产品纯度、粒度和形貌的 控制。例如,专利CN110028088A公开了一种电池级碳酸锂的制备方法,将含有碳酸锂的盐湖 卤水提锂母液作为原料先制备锂铝水滑石,再通过酸化法将锂离子转移至水溶液中,实现 锂离子与杂质离子的分离,再经除铝、浓缩获得电池级碳酸锂;专利CN102408119A公开了一 种采用溶析-反应结晶制备碳酸锂超细粉体的方法,在引入溶析剂的作用下,水溶性锂盐与 反应物反应,通过反应结晶制备碳酸锂超细粉体;专利CN106517259A公开了一种球形碳酸 锂及其制备方法,通过控制工艺条件并加入表面处理剂得到球形碳酸锂晶体,所得球形碳 酸锂的纯度较高且具有良好的流动性,利于后续工艺的混料和加工。综合文献和专利报道, 目前采用水相反应结晶法制备单分散且晶体形貌完整的碳酸锂晶体在该领域仍是空白。 本发明在单分散碳酸锂晶体可控制备的基础上,为进一步提高产品收率,通过多 个结晶釜串联操作和母液循环的方法,提出一种用于实现单分散碳酸锂晶体规模化生产的 多级梯度结晶工艺,通过对反应结晶过程的控制,实现了单分散形貌完整的碳酸锂晶体可 控制备,具有重要的应用价值。

技术实现要素:

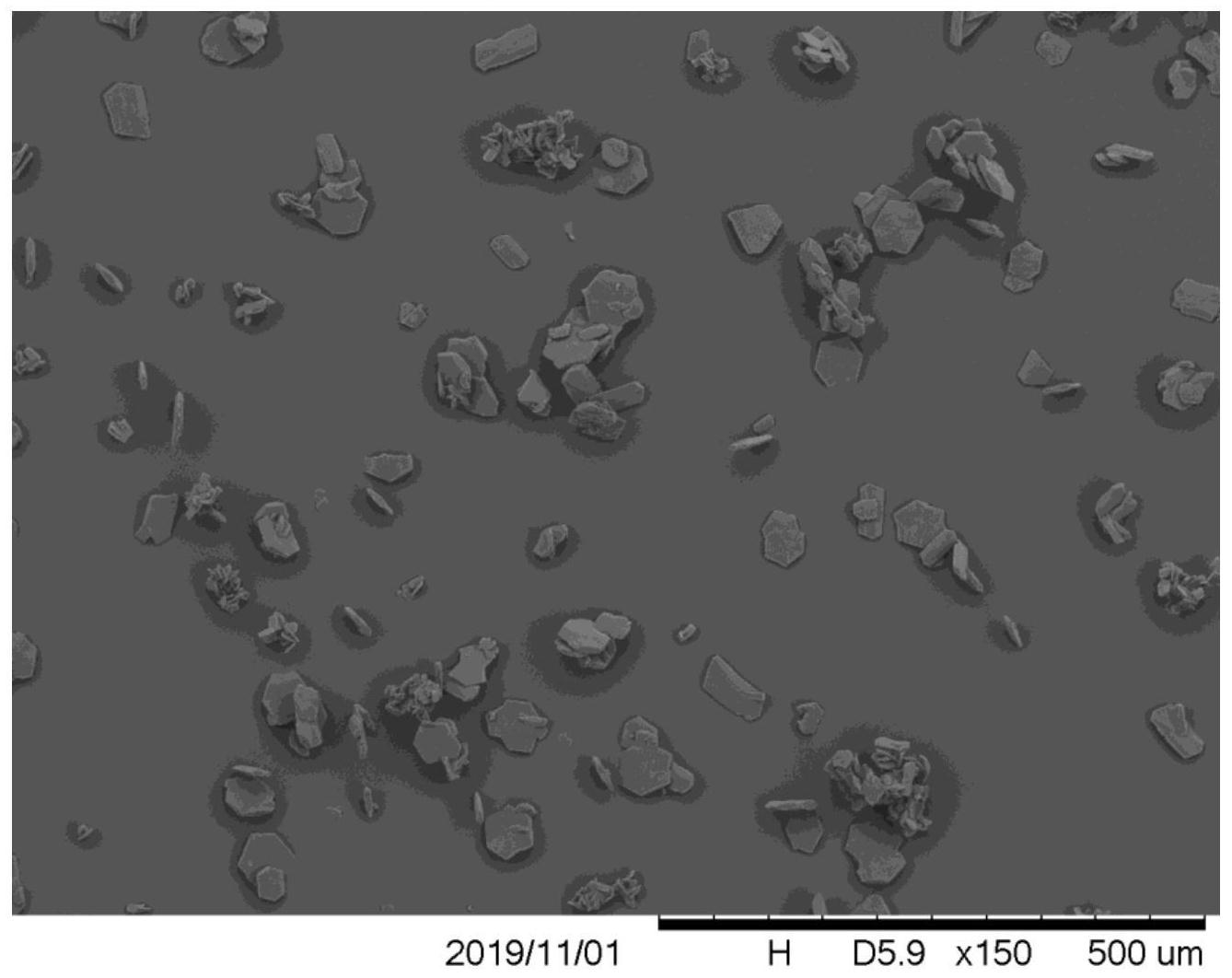

针对现有技术的不足,本发明的目的在于提供一种可以制备单分散、形貌完整且 几乎无聚结、晶体粒度小且分布均匀、具有较大的比表面积且产品质量稳定的碳酸锂晶体 结晶方法和用于提高产品收率的多级梯度结晶工艺。 为达此目的,本发明采用以下技术方案: 一种单分散碳酸锂晶体的结晶方法,采用硫酸锂和碳酸钠等摩尔等体积一步反应 结晶的方法,结晶釜温度65℃-95℃,硫酸锂溶液的浓度为5.3%~9.0%wt,碳酸钠溶液的 浓度为5.1%~8.7%wt,通过出晶瞬间取样的方法,即当溶液由澄清变浑浊的瞬间将浆料 取出进行固液分离,所得固体经干燥后得到单分散碳酸锂晶体。 一种单分散碳酸锂晶体的多级梯度结晶方法,包括以下步骤: (1)、通过三级结晶釜母液循环的方法,将原料硫酸锂溶液和碳酸钠溶液泵入混合 釜中并与循环母液在混合釜中混合发生反应,混合釜温度为20~40℃,混合料液随后进入 第一级结晶釜; (2)、第一级结晶釜温度为65~75℃,结晶产生单分散碳酸锂晶体,通过出晶瞬间 取样的方法,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体分离后经干燥作为产 品排出体系,母液进入第二级结晶釜; (3)、第二级结晶釜温度为75~85℃,结晶产生单分散碳酸锂晶体,通过出晶瞬间 取样的方法,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体分离后经干燥作为产 品排出体系,母液进入第三级结晶釜; (4)、第三级结晶釜温度为85~95℃,结晶产生单分散碳酸锂晶体,通过出晶瞬间 取样的方法,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体分离后经干燥作为产 品排出体系,部分母液由泵返回至混合釜循环利用,循环量为母液体积的40~80%。 所述的多级梯度结晶方法,可以将三级结晶釜改为四级梯度结晶方法,其中第一 极结晶釜、第二极结晶釜、第三极结晶釜、第四极结晶釜级温度分别为65~75℃,75~80℃, 5 CN 111606337 A 说 明 书 3/10 页 80~85℃和85~95℃;第四级结晶釜的浆料进入固液分离系统后,固体经干燥后排出体系, 部分母液由泵返回混合釜继续循环利用,循环量为结晶母液体积的40~80%。 所述的多级梯度结晶方法,可以将三级结晶釜改为二级梯度结晶方法,并且其中 第一极结晶釜、第二极结晶釜温度分别为65~75℃和85~95℃,第二级结晶釜的浆料进入 固液分离系统后,固体经干燥后排出体系,部分母液由泵返回混合釜继续循环利用,循环量 为结晶母液体积的40~80%。 所述出晶瞬间取样的方法是采用激光法控制出晶瞬间快速取样,通过激光发射器 将一束激光透过溶液,当激光强度信号突然发生下降时将浆料取出进行固液分离,此时每 级结晶釜的晶浆固含量为0.3%~1.0%wt。 所述多级梯度结晶方法步骤(1)所述原料硫酸锂溶液的浓度为12%~32%wt,原 料碳酸钠溶液的浓度为11%~30%wt,二者等摩尔等体积泵入。 所述多级梯度结晶方法步骤(1)所述原料硫酸锂溶液和碳酸钠溶液的泵入流速为 混合釜溶液体积的10%~30%/h。 所述多级梯度结晶方法步骤步骤(1)所述开工阶段需配制含硫酸锂1.8%wt~ 2.2%wt和碳酸钠1.6%wt~2.0%wt的混合溶液作为循环母液泵入混合釜,系统稳定后采 用最后一级结晶釜部分母液作为循环母液,泵入流速为混合釜溶液体积的40%~80%/h。 本发明的最后一级结晶釜的浆料分离后,得到的固体进行鼓风干燥;常压下鼓风 干燥的温度为40~60℃,鼓风干燥的时间为8~12h。 具体说明如下: 一种单分散碳酸锂晶体的结晶方法,其特征在于,采用硫酸锂和碳酸钠溶液等摩 尔等体积一步反应结晶的方法,结晶釜温度控制在65℃-95℃,硫酸锂溶液的浓度为5.3% ~9.0%wt,碳酸钠溶液的浓度为5.1%~8.7%wt,控制出晶瞬间快速取样,即当溶液由澄 清变浑浊的瞬间将浆料取出进行固液分离,所得固体经干燥后得到单分散碳酸锂晶体。 为进一步提高单分散碳酸锂产品收率,提出采用多级梯度结晶提高产品收率的方 法,具体包括包括以下步骤: (1)、通过三级结晶釜母液循环的方法,将原料硫酸锂溶液和碳酸钠溶液泵入混合 釜中并与循环母液(开工阶段需配制一定浓度的硫酸锂和碳酸钠混合溶液作为循环母液, 稳定后则采用最后一级结晶釜的母液作为循环母液)在混合釜中混合发生化学反应,混合 釜温度为20~40℃,混合料液随后进入第一级结晶釜; (2)、控制第一级结晶釜温度为65~75℃,结晶产生单分散碳酸锂晶体,通过出晶 瞬间取样的方法控制晶浆固含量,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体 分离后经干燥作为产品排出体系,母液进入第二级结晶釜; (3)、控制第二级结晶釜温度为75~85℃,结晶产生单分散碳酸锂晶体,通过出晶 瞬间取样的方法控制晶浆固含量,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体 分离后经干燥作为产品排出体系,母液进入第三级结晶釜; (4)、控制第三级结晶釜温度为85~95℃,结晶产生单分散碳酸锂晶体,通过出晶 瞬间取样的方法控制晶浆固含量,浆料从结晶釜底部流出,进入固液分离系统,碳酸锂晶体 分离后经干燥作为产品排出体系,部分母液由泵返回至混合釜循环利用,循环量为母液体 积的40~80%。 6 CN 111606337 A 说 明 书 4/10 页 在本发明中,所述方法可适用于结晶釜级数为2~4级的多级梯度结晶工艺,且不 同级数的工艺所得产品指标相差不大。随着结晶釜级数的增加,收率会有~5%/级的提升, 但同时也需要更大的生产成本,故实际生产中可根据生产规模考虑设备投资和运行成本等 因素对结晶釜级数进行优选。 若采用四级梯度结晶方法,并且第一、二、三、四级结晶釜温度分别为65~75℃,75 ~80℃,80~85℃和85~95℃,第四级结晶釜的浆料进入固液分离系统后,固体经干燥后排 出体系,部分母液由泵返回混合釜继续循环利用,循环量为结晶母液体积的40~80%,可获 得单分散碳酸锂晶体。 若采用二级梯度结晶方法,并且第一、二级结晶釜温度分别为65~75℃和85~95 ℃,第二级结晶釜的浆料进入固液分离系统后,固体经干燥后排出体系,部分母液由泵返回 混合釜继续循环利用,循环量为结晶母液体积的40~80%,可获得单分散碳酸锂晶体。 在本发明中,采用激光法控制出晶瞬间快速取样,即通过激光发射器将一束激光 透过溶液,当激光强度信号突然发生下降时将浆料取出进行固液分离,此时每级结晶釜的 晶浆固含量为0.3%~1.0%wt。 在本发明中,步骤(1)所述原料硫酸锂溶液的浓度为12%~32%wt,原料碳酸钠溶 液的浓度为11%~30%wt,二者等摩尔等体积泵入。 在本发明中,步骤(1)所述原料硫酸锂溶液和碳酸钠溶液的泵入流速为混合釜溶 液体积的10%~30%/h。 在本发明中,步骤(1)所述开工阶段需配制含硫酸锂1.8%wt~2.2%wt和碳酸钠 1.6%wt~2.0%wt的混合溶液作为循环母液泵入混合釜,系统稳定后采用最后一级结晶釜 部分母液作为循环母液,泵入流速为混合釜溶液体积的40%~80%/h。 在本发明中,最后一级结晶釜的浆料分离后,得到的固体进行鼓风干燥;常压下鼓 风干燥的温度为40~60℃,鼓风干燥的时间为8~12h。 在本发明中,所述最后一级固液分离得到的部分母液进入混合釜中继续循环以进 一步提高收率。 在本发明中,所述单分散碳酸锂晶体形貌完整且几乎无聚结、晶体粒度小且分布 均匀、具有较大的比表面积且产品质量稳定。 传统的沉锂反应结晶工艺,物料在低温、高过饱和度下于单釜内长时间停留,由于 碳酸锂具有多级结构,这时以聚结为主的二次结晶现象严重,极大地影响了产品性能;尤其 是电池级碳酸锂,其粒度和形貌要求高,在传统生产制备过程中明显存在产品粒径大、粒径 分布不均匀、晶体形貌差、聚结行为严重等一系列问题。而采用多级梯度结晶方法,将反应 过程和结晶过程分离,结晶过程维持在高温和低过饱和度下进行,通过对停留时间的控制 及时将产品移出结晶体系,能够在保证收率的情况下从根本上解决碳酸锂产品极易聚结的 问题。 增加结晶釜级数可以略微提高产品收率,但是会提升设备投资成本,增加操作难 度。减少结晶釜的级数能够减低设备投资成本和操作难度,但会减小产品收率。因此,实际 的结晶釜级数应该根据实际情况进行优选,一般理想为2~4级。 相对于现有技术,本发明具有以下有益效果,支撑数据见