技术摘要:

本发明涉及一种自动上下料的气缸内圆磨装置,包括底座、外部罩壳以及分别设置于外部罩壳内且安装于底座上的内圆磨单元和上下料单元,所述的上下料单元包括输送组件、定位组件和机器人组件,所述的定位组件安装于输送组件上,所述的机器人组件分别与输送组件和内圆磨单 全部

背景技术:

内孔是机械零部件的内断面,环件、轴承、法兰等都需要对其进行内孔加工,对工 件进行精加工,数控机床占有很大优势。随着科学技术的不断进步,目前已有较成熟的内圆 磨床用来对工件内孔进行磨削,完成内圆磨削加工,但是目前在进行内圆磨削加工时,是由 人工手动将待磨削的零件进行上下料工作,存在人工劳动强度高、人力成本高、及磨削效率 低等问题。

技术实现要素:

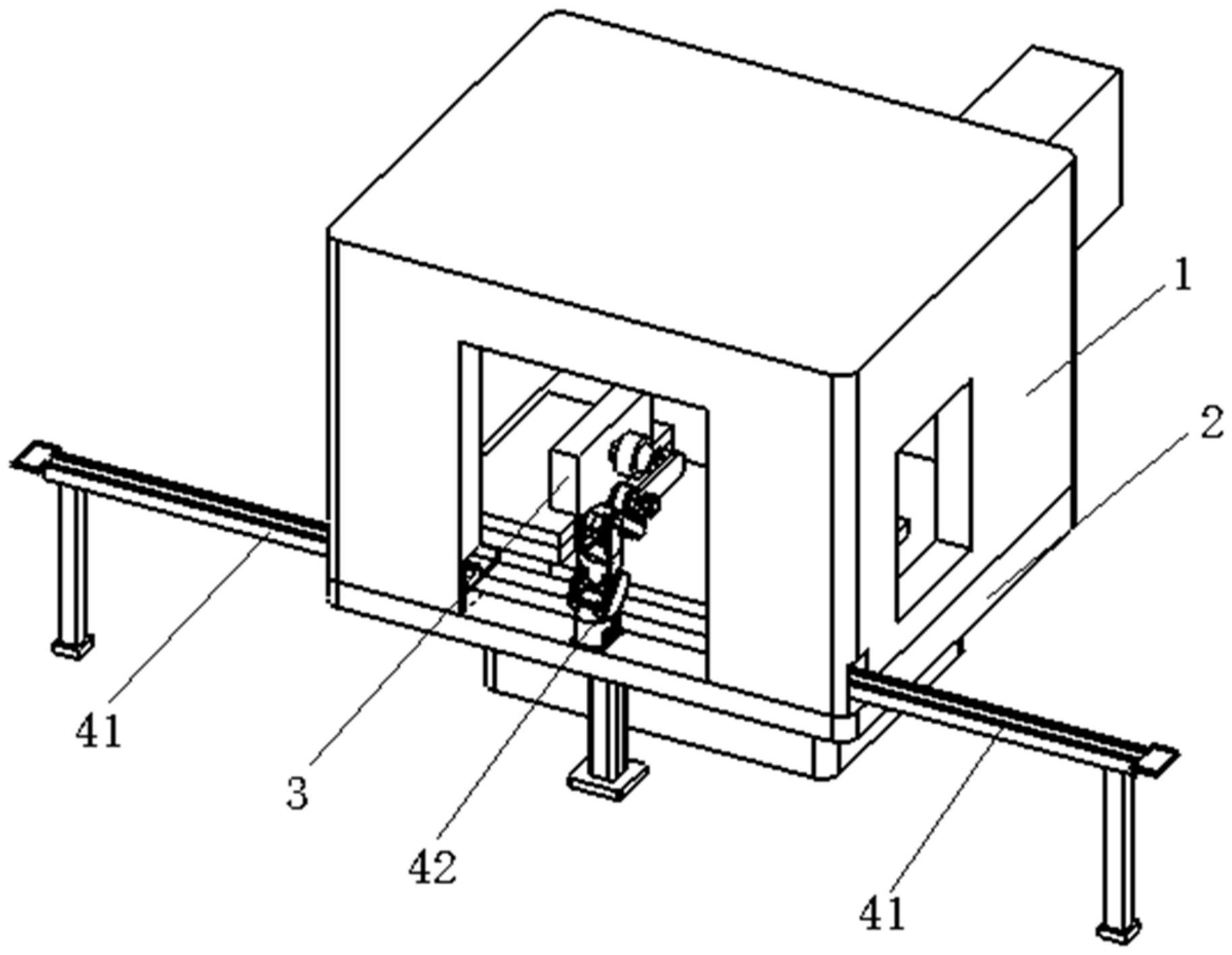

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种降低人力成本、 提高磨削效率的自动上下料气缸内圆磨装置。 本发明的目的可以通过以下技术方案来实现: 一种自动上下料的气缸内圆磨装置,包括底座、外部罩壳以及分别设置于外部罩 壳内且安装于底座上的内圆磨单元和上下料单元,所述的上下料单元包括输送组件、定位 组件和机器人组件,所述的定位组件安装于输送组件上,所述的机器人组件分别与输送组 件和内圆磨单元位置配合,用于抓取工件对内圆磨单元进行上料和下料操作; 所述的输送组件将工件送入外部罩壳内,并通过定位组件进行定位,所述的机器 人组件将定位完成的工件从输送组件中取出,送入内圆磨单元进行内圆磨加工,加工完成 后,所述的机器人组件将工件从内圆磨单元取出,放入输送组件运至外部罩壳外。 进一步地,所述的输送组件包括相互正对设置的链条进料平台和链条出料平台, 所述的链条进料平台包括第一进口端和第一出口端,所述的第一进口端通过支撑柱固定设 置于地面,所述的第一出口端伸入外部罩壳,固定安装于底座上,所述的链条出料平台包括 第二进口端和第二出口端,所述的第二出口端通过支撑柱固定设置于地面,所述的第二进 口端伸入外部罩壳,固定安装于底座上,所述的定位组件安装于第一出口端处。 更进一步地,所述的链条进料平台和链条出料平台上分别安装传送带和链条,用 于输送工件。 进一步地,所述的定位组件包括通过连接板设置于第一出口端上方的伸缩气缸、 与伸缩气缸连接的旋转气缸以及安装于第一出口端端口底部的顶升气缸,所述的顶升气缸 包括气缸凸台,用于承载工件并将工件顶起,所述的伸缩气缸能够带动旋转气缸水平移动, 所述的伸缩气缸和旋转气缸相互配合,用于定位气缸凸台上工件的位置,旋转气缸能够更 利于输送组件进行往复回转运动。 送料时,首先伸缩气缸前进到位等待,工件随链条进料平台输送至第一出口端端 口处,在检测到工件到位后,底部顶升气缸将工件顶起,然后旋转气缸动作将工件拨到气缸 凸台的指定位置,完成工件定位,最后伸缩气缸退回,顶升气缸保持升起状态,等待机器人 4 CN 111604733 A 说 明 书 2/4 页 过来取料。 进一步地,所述的机器人组件包括安装于底座上的机器人和安装于机器人上的机 器人手爪。 所述的机器人手爪为外夹卡爪,其依靠机构内力平衡工件重力而保持拖持状态, 液压驱动使手指闭合并夹取工件至指定的位置。 进一步地,所述的内圆磨单元包括内圆磨机床和编码器,所述的编码器安装于内 圆磨机床的移动端,且与机器人组件连接,用于捕捉工装前后位置的变化,从而使机器人可 以自动进行跟踪定位,进行位置检测及位置补偿。 进一步优选地,所述的机器人的型号为LR-MATE 200iC/5WP,该机器人为防水机器 人,适合内圆磨的工作环境,同时容易获取,降低成本。 进一步地,所述的底座包括工作台面和输送台面,所述的输送台面为长条型,与工 作台面之间呈阶梯状下沉,所述的内圆磨单元安装于工作台面上,所述的输送组件和机器 人组件分别安装于输送台面上。 更进一步地,进料时,所述的伸缩气缸前进到位等待,所述的链条进料平台上放置 工件,并将工件输送至第一出口端端口处; 工件到位后,所述的第一出口端端口底部的顶升气缸将工件顶起,所述的旋转气 缸将工件拨到气缸凸台的指定位置,完成工件定位,最后所述的伸缩气缸退回,所述的顶升 气缸保持升起状态,等待机器人手爪进行取料; 所述的编码器捕捉的工装前后位置,进行跟踪定位后,所述的机器人手抓将工件 送入内圆磨机床; 出料时,所述的机器人手爪通过编码器捕捉的工装前后位置,进行跟踪定位,从内 圆磨机床取走加工完成的工件,并将工件放置于第二进口端,并通过链条出料平台输送至 第二出口端。 与现有技术相比,本发明具有以下优点: 1)本发明通过设置自动的上下料单元,代替了人工上料,实现了磨床全自动上下 料,大大降低人工成本,并提高磨削效率; 2)本发明通过将机器人与输送组件和定位组件有效的结合,模拟人工上料,使上 料过程更加精准,产品不易磨损且设备利用率高; 3)本发明通过在内圆磨机床的移动端安装与机器人连接的编码器,捕捉工装前后 位置的变化,使机器人可以自动进行跟踪定位,进行位置检测及位置补偿,提高上下料过程 中的定位精度,保证自动上下料的可靠性; 4)本发明通过在上料手爪前端安装浮动套筒,使得机器人给内圆磨机床上料时可 以给工件一个推力,保证工件可以更好的贴合内圆磨工装,提高自动上下料的可靠性; 5)本发明通过设置外部罩壳,将内圆磨单元和上下料单元全部罩住,确保切削液 不会漏出,保证磨削加工过程安全可靠。 附图说明 图1为本发明的结构整体示意图; 图2为输送组件和定位组件的结构示意图; 5 CN 111604733 A 说 明 书 3/4 页 图3为机器人组件和内圆磨单元的结构示意图。 其中:1、外部罩壳,2、底座,21、工作台面,22、输送台面,3、内圆磨单元,31、内圆磨 机床,32、编码器,41、输送组件,411、链条进料平台,4111、第一进口端,4112、第一出口端, 412、支撑柱,42、机器人组件,421、机器人手爪,422、机器人,43、定位组件,431、伸缩气缸, 432、旋转气缸,433、顶升气缸,434、气缸凸台,435、连接板。