技术摘要:

本发明提供一种用于大直径厚壁管的加热装置,其包括感应线圈、导磁体、红外测温仪和液体压力控制器。感应线圈的外形为矩形空心铜管绕制而成的螺旋结构,感应线圈的两端分别设有进出水口和接线板,导磁体的外形为马鞍形的空心结构,导磁体槽内表面包覆在感应线圈上,导 全部

背景技术:

管材的弯曲加工,在金属结构、工程机械、石油化工、轻工等工业部门占有重要地 位,其中,大直径厚壁弯管被广泛应用于气体、液体的输送网络。中频感应局部加热弯管工 艺是目前大管径厚壁管材弯管加工中最先进的工艺方法,依靠中频感应加热设备将管坯局 部加热到所需温度,随即对加热部分进行弯曲,进而得到目标弯管件。 对管坯成型时加热温度的精确控制是中频感应局部加热弯管工艺的研究重点之 一,合理的加热温度可有效减少弯管截面畸变。目前大直径厚壁弯管加热用感应线圈均为 环形线圈,为了提高加热效果,通常在线圈外布置导磁体,这种加热方式使位于管坯加热区 域的环形温度带均处于同一温度。然而,在后续弯曲过程中,管坯弯曲外侧壁厚减薄,内侧 壁厚增大,当变形程度过大时,最外侧管壁会产生裂纹,最内测管壁会出现褶皱,这就要求 管坯在加热过程中,其周向应该按照弯曲后形变的不同而加热至不同温度,以期降低管壁 内、外侧的变形。 公开号为CN106140907A的中国专利公开了一种高级钢感应加热弯管双温煨制方 法,该方法通过调整感应线圈的局部间隙,将钢管焊缝置于调整间隙后的位置处,从而达到 钢管在加热过程中焊缝位置与其他位置温度不同的目的,实现双温煨制,但该方法没有考 虑钢管在弯曲过程中周向变形量的差异,除焊缝位置处,其他均加热至同一温度,由于形变 量不同引发的管坯弯曲后质量问题依然难以得到有效解决。

技术实现要素:

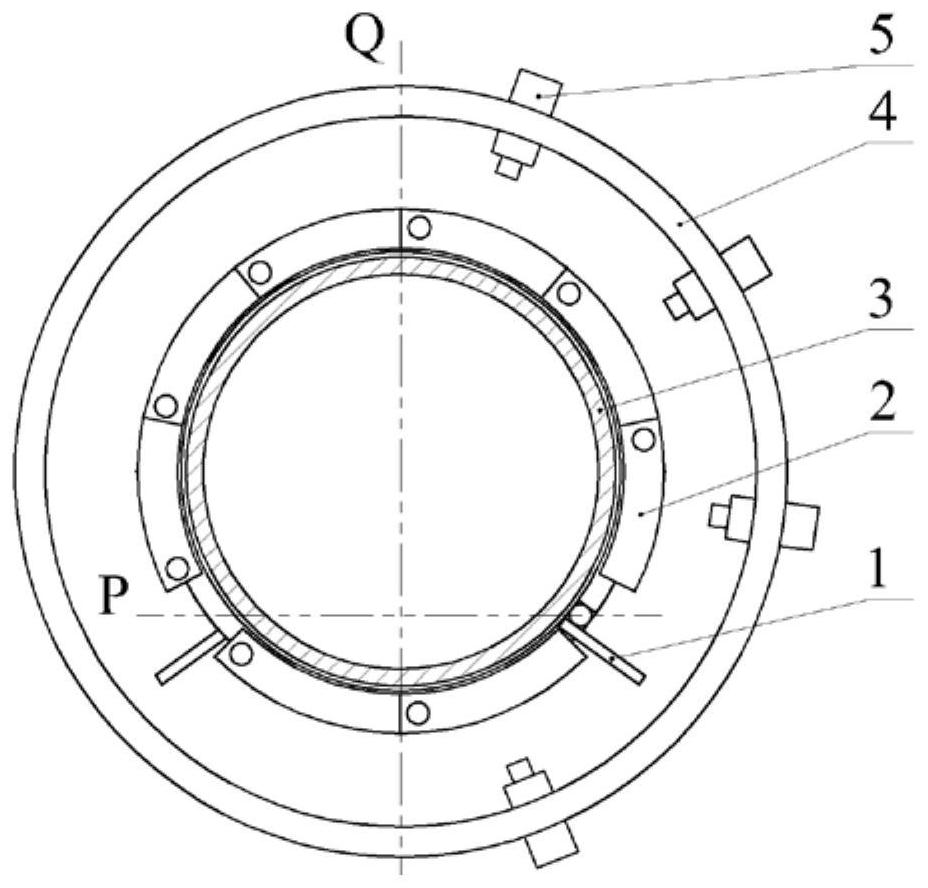

针对现有技术存在的问题,本发明提供一种用于大直径厚壁管的加热装置及其加 热方法,利用导磁体导磁能力随温度变化的特性,通过改变分布在感应线圈不同位置处导 磁体的工作温度从而改变管坯内磁场分布,进而精确控制目标管坯加热后温度分布,实现 对管材的变温度加热,提高管坯弯曲后质量。 本发明提供了一种用于大直径厚壁管的加热装置,其包括感应线圈、导磁体、目标 管坯、支架、红外测温仪和液体压力控制器。所述感应线圈的外形为矩形空心铜管绕制而成 的螺旋结构,所述感应线圈的两端分别设有进出水口和接线板,所述导磁体的外形为马鞍 形的空心结构,所述导磁体的槽内表面包覆在所述感应线圈上,并和所述感应线圈固定连 接,所述导磁体外表面的两侧分别设有进水口和出水口,所述进水口和所述液体压力控制 器的出水端连接,所述液体压力控制器的进水端和外部冷却水管连接,所述支架和所述红 外测温仪连接,所述目标管坯位于所述感应线圈的内表面,并和所述感应线圈的内表面同 轴心安装。所述目标管坯在弯曲时的中性层为面P,与面P垂直的对称平面为面Q,绕制所述 感应线圈的螺旋线的起点和终点分别位于面P的两侧,面P将所述感应线圈分为少匝数端和 4 CN 111570580 A 说 明 书 2/6 页 多匝数端,少匝数端匝数记为n,多匝数端匝数记为n 1,少匝数端位于所述目标管坯弯曲的 内侧,多匝数端位于所述目标管坯弯曲的外侧,所述感应线圈的接线板设置在所述目标管 坯中性层所在的位置。 可优选的是,所述导磁体的外形结构尺寸和与之对应的少匝数端和多匝数端的外 形尺寸相等,所述少匝数端或者所述多匝数端分别与多个导磁体的内表面固定连接。 可优选的是,所述导磁体关于所述面Q对称分布,在对称面Q的一侧中,所述导磁体 的数量不少于3个。 可优选的是,所述红外测温仪在面Q任意一侧的半圆周方向上,每一导磁体对应一 个所述红外测温仪。 本发明的另一方面,用于大直径厚壁管的加热方法,其包括如下步骤: S1、将所述感应线圈、所述液体压力控制器的电源端和所述红外测温仪的电源端 分别与外部电源连接,将所述液体压力控制器的通讯端和所述红外测温仪的通讯端分别与 外部控制系统连接,往感应线圈的进出水口和液体压力控制器的进水端分别通入冷却水; S2、根据目标管坯的材料属性,设定目标管坯中性层面P在管坯加热区域的最佳加 热温度为T0,目标管坯在管坯加热区域的最外侧加热温度T1以及最内侧加热温度T2,根据目 标管坯弯曲后形变量的不同,设定T1>T2>T0; S3、在面Q任意一侧半圆周方向上,根据导磁体的数量,按照等差的形式,分别划分 温度区间[T0,T1]和[T0,T2],确定每一导磁体所对应感应线圈区域的加工温度,关于面Q对 称布置的一组导磁体的加工温度相同; S4、根据步骤S3确定的每一导磁体的加工温度以及导磁体导磁能力关于温度变化 特性,确定每一导磁体的最佳工作温度; S5、设定每一液体压力控制器的初始压力P0; S6、对目标管坯开始加热, S61、导磁体会由于自身磁阻、目标管坯的热辐射以及感应线圈传热的综合作用快 速升温,设定红外测温仪以频率f测定对应位置导磁体的温度; S62、红外测温仪测定对应位置导磁体的温度后,以调整频率f来调整液体压力控 制器的压力,以控制导磁体的工作温度; S7、记步骤S4获得的某一导磁体的最佳工作温度为Tf,所测得某一导磁体的实际 温度为Tc,根据温度差百分比μ调整,与对应导磁体相连的液体压力控制器的压力,进而控 制导磁体的工作温度,其中, S71、当μ≤μ1,与对应导磁体相连的液体压力控制器不动作; S72、当μ1<μ≤μ2,与对应导磁体相连的液体压力控制器压力变化η1; S73、当μ2<μ,与对应导磁体相连的液体压力控制器变化η2; S8、加工完毕后,移出目标管坯。 可优选地是,在步骤S7中,μ1、μ2为温度差百分比μ的优选值,η1、η2为液体压力控制 器压力变化的优选值,优选值根据实际工况以及加工能力选取。 5 CN 111570580 A 说 明 书 3/6 页 可优选地是,在步骤S7中,当Tf-Tc>0时,所述液体压力控制器的压力变小,反之则 增大,液体压力控制器压力的变化均以当前压力值为基准。 本发明与现有技术相比,具有如下优点: 1、本发明利用导磁体导磁能力随温度变化的特性,通过改变分布在感应线圈不同 位置处导磁体的工作温度,从而改变管坯内磁场分布,进而精确控制目标管坯加热后温度 分布,实现对管材沿周向的变温度加热。 2、本发明提出一种对大直径厚壁管加热方法,对管坯周向进行温度划分,通过对 称设置的导磁体,进一步优化管坯加热后温度场分布,可有效提高管坯弯曲后质量。 附图说明 图1为本发明用于大直径厚壁管的加热装置的整体结构加热示意图; 图2为本发明用于大直径厚壁管的加热装置的感应线圈结构示意图; 图3为本发明用于大直径厚壁管的加热装置的导磁体安装示意图; 图4a为本发明用于大直径厚壁管的加热装置的管坯加热区域结构示意图; 图4b为本发明用于大直径厚壁管的加热装置的管坯温度划分示意图; 图5a为本发明用于大直径厚壁管的加热装置中利用本发明前目标管坯内磁场分 布对比图; 图5b为本发明用于大直径厚壁管的加热装置中利用本发明后目标管坯内磁场分 布对比图;以及 图6为本发明用于大直径厚壁管的加热装置中导磁体与液体压力控制器连接示意 图。 主要附图标记: 感应线圈1,进出水口11,接线板12,导磁体2,进水口21,出水口22,目标管坯3,支 架4,红外测温仪5,管坯加热区域6,液体压力控制器7,出水端71。