技术摘要:

本发明提供一种印制电路板退镀废液处理方法,所述方法将废液与水混合后再进行蒸馏,分离硝酸后再对铜浓缩液进行后处理制硫酸铜,大大降低了退镀废液中和处理过程中碱的加入量,且整体过程无需加入有机溶剂,不存在溶剂的后处理问题,能够同时回收退镀废液中的硝酸根和 全部

背景技术:

印制电路板(PCB)是基础电子元件产品之一,PCB行业制作工序中产生大量微蚀 液、蚀刻液、硝酸铜等含有不同浓度的铜等金属,回收价值高,且外排废水中也会有少量的 铜重金属存在,如不能合理的进行环保处理,一方面造成资源的严重浪费,另一方面重金属 排放后渗入至土壤及水源之中,即会对我们赖以生存的自然环境及自身的健康产生严重的 污染和危害。 其中,电镀是PCB行业中重要的生产步骤。在电镀过程中,由于挂具要反复使用,在 镀完一批产品后必须对挂具上的镀层进行退镀处理,否则会污染镀液。而退镀废液中含有 较高质量浓度的硝酸,还含有铜,无法直接排放。而且随着近年来随着环保意识的增强,对 于印制电路板工厂排放废水的各项指标限制日趋严谨,因此,印制电路板产业废水处理为 达到铜离子的稳定达标排放标准,均以加入大量的碱进行中和,以去除重金属的手段来获 得解决。 但是,直接加碱中和,操作成本高,且造成大量铜污泥产生及排放废水导电度过高 (溶解性盐类造成)导致资源浪费,导废水回用难度加大或者根本无法回收使用等的后续问 题。 CN109626344A公开了一种适用于PCB退镀废液的资源化利用方法,其包括以下步 骤:预处理,将硝酸铜废液过滤去杂质,在过滤后的硝酸铜废液中加入硫酸溶液,调节体系 酸浓度,得到无机相备用;萃取,将无机相放入萃取装置中,加入萃取剂,控制萃取条件,进 行硝酸的萃取,得到萃取相和萃余相;反萃取,将萃取相放入萃取装置中,加入水,控制反萃 取条件,进行硝酸的反萃取,得到硝酸溶液;结晶,在萃余相内加入氧化铜或氢氧化铜固体, 中和多余的酸,调节体系PH为2~3,过滤,对滤液进行结晶处理,得到硫酸铜晶体。虽然这种 方法能够得到硫酸铜和硝酸,但在操作过程中需要引入磷酸三丁酯等有机物,具有一定的 毒害性,循环萃取后的有机物还需要再处理,大大降低了此工艺的应用前景。 CN109052355A公开了一种从废铝刻蚀液中回收利用磷酸和醋酸的方法,该方法能 够有效回收磷酸和醋酸,但该刻蚀液中主要含磷酸,与PCB退镀废液相差较大,无法应用至 PCB退镀废液处理工艺中。 因此,需要开发一种纯无机的回收PCB退镀废液中硝酸和铜的方法,回收资源的同 时解决废水排放的难题。

技术实现要素:

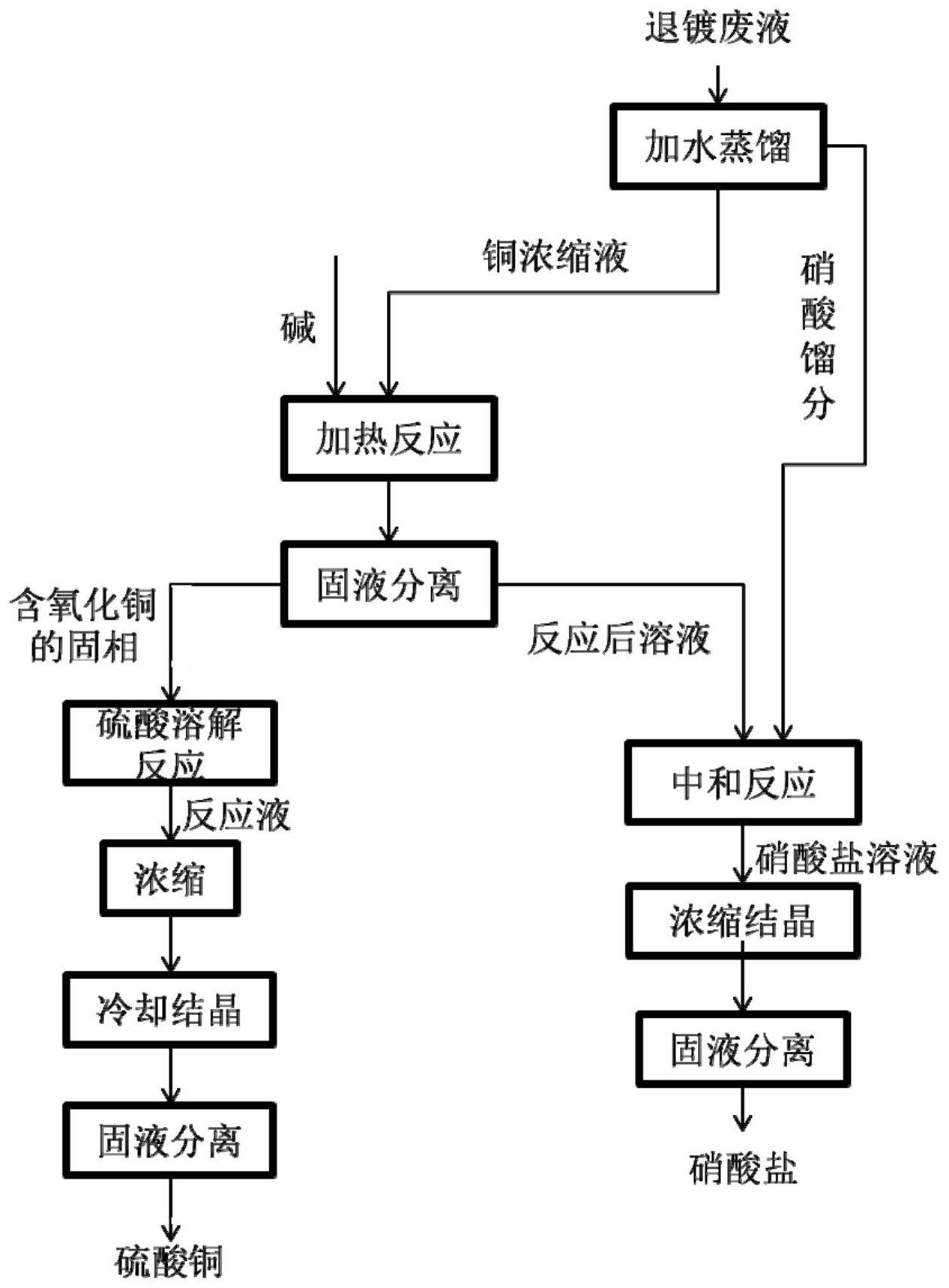

鉴于现有技术中存在的问题,本发明提供一种印制电路板退镀废液处理方法,所 述方法将废液与水混合后再进行蒸馏,分离硝酸后再对铜浓缩液进行后处理制硫酸铜,相 4 CN 111573762 A 说 明 书 2/9 页 较于现有技术中直接加碱处理大大降低了碱的加入量,相比于现有萃取处理不存在溶剂后 处理的问题,为纯无机过程,操作更方便;且分离得到的硝酸馏分还能制硝酸钙或硝酸钠, 硝酸钙还可进一步作为除氟药剂,资源化利用率高。 为达此目的,本发明采用以下技术方案: 本发明提供一种印制电路板退镀废液处理方法,所述方法包括如下步骤: (1)将废液蒸馏,得到铜浓缩液和硝酸馏分; (2)调节所述铜浓缩液的pH,加热反应后,固液分离,得到含氧化铜的固相和反应 后溶液; (3)将所述反应后溶液与步骤(1)得到的硝酸馏分混合,得到硝酸盐溶液,所述硝 酸盐溶液经浓缩、结晶和固液分离,得到硝酸盐; (4)所述含氧化铜的固相与硫酸溶液混合溶解并反应,得到反应液,所述反应液依 次经浓缩、冷却结晶和固液分离,得到硫酸铜; 其中,步骤(1)所述蒸馏前和/或蒸馏中加水。 本发明提供的印制电路板退镀废液处理方法,一方面,所述方法通过将硝酸蒸馏 出后,能够大大降低溶液的酸度,从而相较于直接加碱而言大大减少了碱的加入量;另一方 面,将废液与水混合后再蒸馏出硝酸,相较于直接蒸馏出硝酸而言,本发明能够通过控制水 的加入量来控制蒸馏出硝酸的量,最终能够同时控制铜浓缩液的浓度和体积,为后续进行 硫酸铜的制备提供较为稳定的液体处理量以及液体组成,从而更好地提高铜的回收效果。 而且本发明操作过程中无需加入有机溶剂,不存在溶剂回收以及后处理的问题,废液中硝 酸以硝酸盐的形式得到回收,铜以硫酸铜的形式得到回收,提高了资源的利用率。 而且,本发明将步骤(1)得到的硝酸馏分再次利用制得硝酸盐产品,使硝酸以硝酸 盐的形式得到回收,当硝酸馏分不足时,还可额外补加硝酸。 本发明对印制电路板退镀废液的来源不做特殊限制,一般为PCB线路板硝酸剥挂 废液,主要含铜和硝酸即可。 优选地,所述废液中铜的质量浓度为5~50g/L,例如可以是5g/L、10g/L、15g/L、 20g/L、25g/L、30g/L、40g/L、45g/L或50g/L等。 所述废液中硝酸的质量浓度为10~30wt%,例如可以是20wt%、21wt%、22wt%、 23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%等。 优选地,步骤(1)所述水在蒸馏中分至少一个批次加入,优选至少两个批次。 本发明分不同批次加入水,能够使废液在较高浓度下进行蒸馏,更快蒸馏出硝酸, 并减少水的加入量。 优选地,所述废液和总加入水的体积比为0.5~4:1,例如可以是0.5:1、1 .5:1、 1.6:1、1.7:1、1.8:1、1.9:1、2:1、2.5:1、3:1、3.5:1或4:1等。 优选地,所述蒸馏过程中检测硝酸馏分中硝酸的质量浓度。 本发明在蒸馏过程中,将分段收集硝酸馏分,并分段检测硝酸馏分中硝酸的质量 浓度,以硝酸馏分中硝酸的质量浓度反推铜浓缩液中的硝酸的质量浓度,从而达到严格控 制铜浓缩液的体积和浓度的目的。 本发明一般以最后一段硝酸馏分中硝酸的质量浓度为3~6wt%时,判断铜浓缩液 中硝酸的质量浓度满足要求。 5 CN 111573762 A 说 明 书 3/9 页 优选地,所述铜浓缩液中硝酸的质量浓度为1~4wt%,例如可以是1wt%、 1.2wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%或4wt%等。 本发明优选铜浓缩液中硝酸的质量浓度为1~4wt%,大大降低了碱的加入量。 优选地,所述硝酸馏分中硝酸的质量浓度为9~26wt%,例如可以是9wt%、 10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、18wt%、20wt%、25wt%或26wt%等。 优选地,步骤(1)中所述蒸馏为负压蒸馏。 优选地,所述蒸馏的压力为-0.03~-0.07MPa,例如可以是-0.03MPa、-0.04MPa、- 0.05MPa、-0.06MPa或-0.07MPa等。 优选地,所述蒸馏的温度为90~120℃,例如可以是90℃、95℃、100℃、105℃、110 ℃、115℃或120℃等。 优选地,步骤(2)中采用碱调节所述铜浓缩液的pH。 优选地,所述碱包括液碱。 优选地,调节所述铜浓缩液的pH至12~13,例如可以是12.0、12.1、12.2、12.3、 12.4、12.5、12.6、12.8或13等。 优选地,步骤(2)中所述加热反应的温度为90~110℃,例如可以是90℃、92℃、95 ℃、98℃、100℃、102℃、105℃、108℃或110℃等。 本发明中优选加热反应的温度为90~110℃,此温度下反应效率得到提升。 优选地,所述加热反应的时间为2~6h,例如可以是2h、3h、4h、5h或6h等。 优选地,所述加热反应过程中加入碱,控制铜浓缩液的pH>11,例如可以是11.2、 11.3、11.5、11.8、12、12.5或13等。 优选地,所述反应后溶液中铜离子含量<5ppm,例如可以是4.5ppm、4.2ppm、4ppm、 3.8ppm、3.5ppm或3ppm等。 优选地,步骤(3)中所述硝酸盐溶液的pH为4~6.5,例如可以是4、5、5.2、5.3、5.4、 5.5、5.8、6、6.2或6.5等。 优选地,步骤(3)中所述反应后溶液中补加硝酸。 本发明当硝酸馏分的量不足以调节溶液的pH至特定范围时,通过补加硝酸的方式 调节反应后溶液的pH。 优选地,所述硝酸盐包括硝酸钠和/或硝酸钙。 优选地,所述硝酸钙用作除氟药剂。 本发明中制得的硝酸钙还可用作除氟药剂,进一步提高了整体工艺的经济价值。 优选地,步骤(4)中所述含氧化铜的固相与硫酸溶液的摩尔比为1:1~2,例如可以 是1:1、1:1.2、1:1.3、1:1.5、1:1.8、1:1.9或1:2等。 优选地,所述硫酸溶液的质量浓度为10~30wt%,例如可以是10wt%、15wt%、 20wt%、25wt%、28wt%或30wt%等。 优选地,所述反应的温度为50~70℃,例如可以是50℃、52℃、54℃、55℃、56℃、58 ℃、59℃、60℃、62℃、65℃、68℃或70℃等。 优选地,所述反应液的pH<3,例如可以是2.9、2.8、2.7、2.5、2.2、2、1.8或1.5等。 优选地,步骤(4)中所述浓缩以硫酸铜计的浓缩比为1.5~3,例如可以是1.5、1.6、 1.7、1.8、2、2.2、2.3、2.4、2.5、2.6、2.8或3等。 6 CN 111573762 A 说 明 书 4/9 页 优选地,所述冷却结晶包括:向所述浓缩后的溶液中加入冰块,进行冷却结晶。 本发明优选采用加入冰块的方式进行冷却结晶,相比水浴冷却速度更快,结晶速 度快,且能够得到纯度更高的硫酸铜晶体。 优选地,所述冷却结晶过程中加入晶种。 优选地,所述晶种包括硫酸铜晶体。 本发明对作为晶种的硫酸铜晶体不作特殊限制,采用本领域常用作晶种的硫酸铜 即可,一般的,采用纯度为99.99wt%的硫酸铜作晶种。 优选地,所述冷却结晶在超声中进行。 本发明优选所述冷却结晶在超声中进行,能够得到粒度更细的硫酸铜产品,便于 后续分离于干燥。 优选地,所述超声为间断性超声。 本发明中的超声为间断性超声,可有效防止长时间超声带来溶液温度升高的问 题。 作为本发明优选的技术方案,所述方法包括如下步骤: (1)混合废液和水,90~120℃、-0.03~-0.07MPa下负压蒸馏,蒸馏过程中分段检 测硝酸馏分中硝酸的质量浓度,并补充加水,得到硝酸的质量浓度为1~4wt%的铜浓缩液 和硝酸的质量浓度为9~26wt%的硝酸馏分,所述废液中铜的质量浓度为5~50g/L,硝酸的 质量浓度为10~30wt%,所述废液和总加入水的体积比为0.5~4:1; (2)采用液碱调节所述铜浓缩液的pH至12~13,90~110℃加热反应2~6h,所述加 热反应过程中加入碱,控制铜浓缩液中pH>11,加热反应后固液分离,得到含氧化铜的固相 和铜离子含量<5ppm的反应后溶液; (3)将所述反应后溶液与步骤(1)得到的硝酸馏分混合,得到pH为4~6.5的硝酸盐 溶液,所述硝酸盐溶液经浓缩、结晶和固液分离,得到硝酸盐; (4)按摩尔比1:1~2将所述含氧化铜的固相与质量浓度为10~30wt%的硫酸溶液 混合溶解,并在50~70℃反应,得到pH<3的反应液; 所述反应液以浓缩比1.5~3进行蒸发浓缩,在间断性超声中,向浓缩后的溶液中 加入冰块进行冷却结晶后,经固液分离,得到硫酸铜晶体。 与现有技术相比,本发明至少具有以下有益效果: (1)本发明提供的印制电路板退镀废液处理方法先将硝酸蒸馏后再进行碱处理, 大大降低了碱的加入量,其中以碱加入量≤0.78moL,且无需加入有机溶剂,不存在溶剂的 后处理和回收问题; (2)本发明提供的印制电路板退镀废液处理方法在蒸馏过程中加入水,能够有效 的控制蒸馏得到的铜浓缩液体积及其中硝酸的质量浓度,更有利于后续硫酸铜的制备,能 够得到纯度≥94.8wt%的硫酸铜和纯度≥95.5wt%的硝酸钠; (3)本发明提供的印制电路板退镀废液处理方法采用加入冰块结晶的方式,冷却 结晶速度更快,得到的硫酸铜颗粒较细,更有利于后续分离操作。 附图说明 图1是本发明提供的印制电路板退镀废液处理方法的流程示意图。 7 CN 111573762 A 说 明 书 5/9 页