技术摘要:

本发明提供了一种管道,包括金属基体以及内衬于所述金属基体的内表面的防腐层,所述防腐层包括防腐层中间部、防腐层第一端部以及防腐层第二端部,所述金属基体包括金属基体中间部、金属基体第一端部以及金属基体第二端部,所述管道还包括第一防腐填充部,所述第一防腐 全部

背景技术:

防腐钢管是指经过防腐工艺加工处理,可有效防止或减缓在运输与使用过程中发 生化学或电化学反应发生腐蚀现象的钢制管道。根据我国统计数据,每年国内的钢管腐蚀 直接经济损失2800多亿。当前全球每年因钢管腐蚀损失高达5000亿美元。防腐钢管可有效 地防止或减缓腐蚀延长钢管的使用寿命,降低钢管运行成本。 在钢管内衬防腐层是一种使用广泛的技术,尤其适用于化工和石油行业。目前内 衬防腐材料多为高分子材料,也有少量内衬无机非金属材料,如陶瓷或玻璃的报道。如果在 钢管内表面内衬陶瓷或玻璃,所面临的一个主要问题是管端头连接处的防腐处理。根据目 前的工艺,在管道的端部内衬陶瓷或玻璃层的主要缺陷是:陶瓷或玻璃层的厚度太薄,焊接 时或受力时容易裂开,造成防腐层的失效。特别是管道的内表面和管道端面的过渡处,缺陷 尤其突出。还有一种管端头连接处的防腐处理方式是在管道的端部焊接上一段耐蚀合金 管,施工时将两根管道的耐蚀合金管焊接在一起或用法兰等连接件连接在一起。这种处理 方式的缺陷是耐蚀合金特别昂贵,成本太高。

技术实现要素:

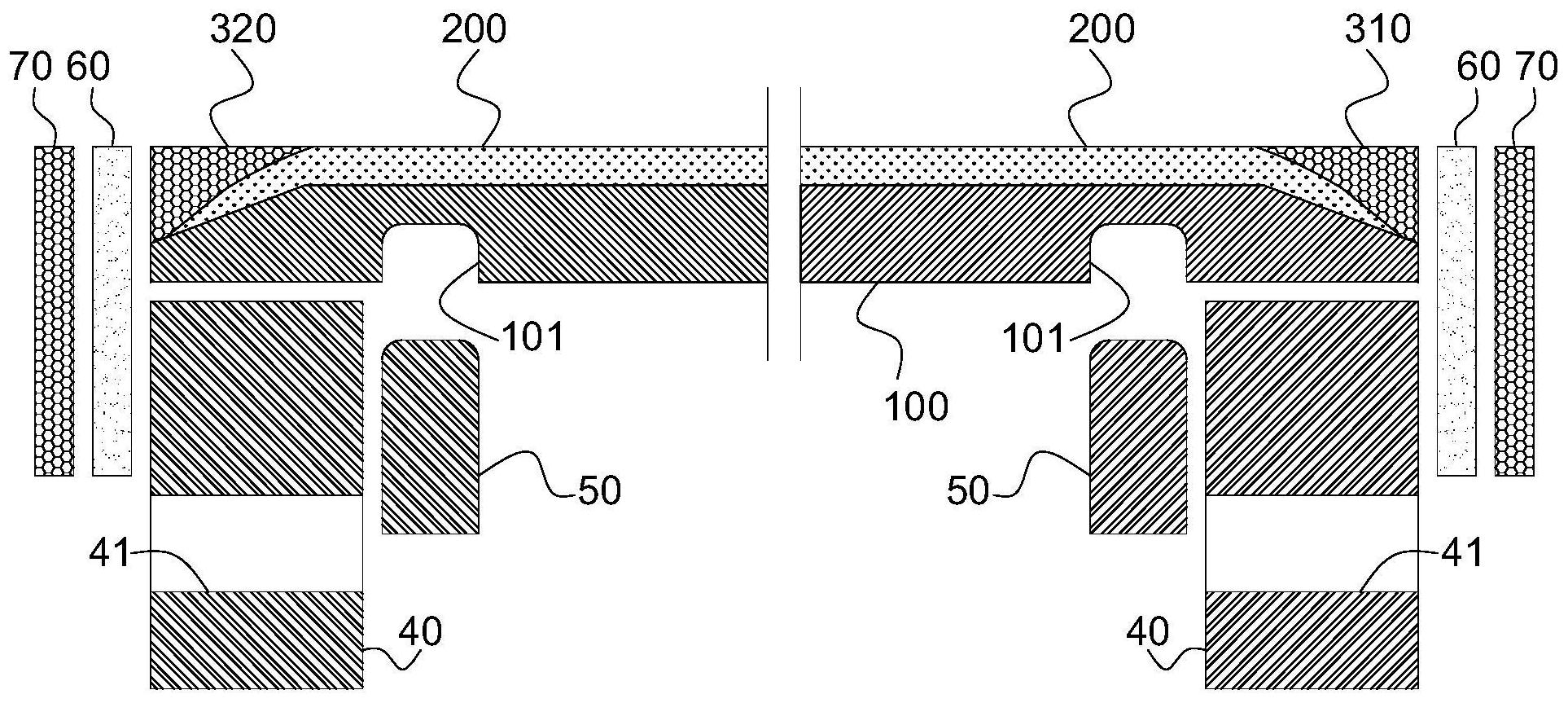

有鉴于现有技术的上述缺陷,本发明提供了一种管道,要解决的技术问题是内衬 防腐层的管道的连接处的防腐。 为解决上述问题,本发明采取的技术方案是:一种管道,包括金属基体以及内衬于 所述金属基体的内表面的防腐层,所述防腐层包括防腐层中间部、防腐层第一端部以及防 腐层第二端部,所述金属基体包括金属基体中间部、金属基体第一端部以及金属基体第二 端部,所述管道还包括第一防腐填充部,所述第一防腐填充部与所述防腐层第一端部紧密 贴合,所述第一防腐填充部具有第一填充部端面,所述第一填充部端面的厚度在0.8mm以 上、或在1mm以上、或在1.2mm以上、或在1.5mm以上、或在2mm以上。 优选地,所述金属基体第一端部的厚度小于所述金属基体中间部的厚度。 优选地,所述金属基体第一端部的内表面包含斜面或曲面。 优选地,所述第一填充部端面从内向外延伸并超出所述金属基体的外表面。 优选地,所述防腐填充部的材料为高分子有机材料或无机非金属材料。 优选地,所述防腐层的材料为高分子有机材料或无机非金属材料。 本发明还提供一种管道系统,包括至少两根本发明提供的管道,分别为第一管道 和第二管道,所述管道系统还包括中间防腐密封层,所述中间防腐密封层位于所述第一管 道和第二管道中间。 优选地,所述管道系统还包括第一粘合防腐密封层、第二粘合防腐密封层,所述第 一粘合防腐密封层结合于所述第一管道的第一防腐层端面,所述第二粘合防腐密封层结合 3 CN 111594701 A 说 明 书 2/5 页 于所述第二管道的第一防腐层端面,所述中间防腐密封层位于所述第一粘合防腐密封层和 第二粘合防腐密封层的中间。 优选地,所述管道系统还包括用于连接所述第一管道和第二管道的连接装置,所 述连接装置包括法兰。 优选地,所述法兰通过以下三种方式中的一种或多种来实现所述第一管道和第二 管道的连接: 1)在所述第一管道的外表面设置有第一卡合结构,在所述第二管道的外表面设置 有第二卡合结构,通过所述法兰与所述第一卡合结构和第二卡合结构的配合实现所述第一 管道和第二管道的连接; 2)所述法兰通过螺纹与所述第一管道和第二管道进行连接,从而实现所述第一管 道和第二管道的连接; 3)所述法兰通过固定件与所述第一管道和第二管道进行连接,从而实现所述第一 管道和第二管道的连接。 本发明的有益效果为:本发明所提供的管道的管端头的防腐性能好,安装施工方 便,成本低。 以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以 充分地了解本发明的目的、特征和效果。 附图说明 图1是本发明所提供的管道的第一种优选的