技术摘要:

本发明涉及碳纤维生产工艺技术领域,具体涉及一种碳化炉气氛平衡系统,包括沿着丝束运行路径依次连接的用于将丝束入口处废气排出的入口紧急排气罩、用于防止气体随着丝束进入碳化炉内的入口密封腔、用于向碳化炉内补充惰性气体的入口工艺腔、用于对丝束进行碳化处理的 全部

背景技术:

碳纤维及其复合材料具有高强度、高模量、耐疲劳、能导电、传热性好、热膨胀系数 小等优异性能,已在军事及民用的各个领域取得广泛应用。碳纤维作为发展尖端武器的必 备原材料,特别是战略导弹、歼击机、核能设备所迫切需求的结构功能材料的主要增强材 料;碳纤维增强的复合材料还广泛应用于卫星、航空航天、风力发电叶片等领域,以及用于 制造火箭顶板、机动船、工业机器人、汽车板簧、驱动轴、球棒、电磁屏蔽除电材料、人工韧带 等身体代用材料等。碳纤维是典型的高科技领域中的新型工业材料。碳纤维在军事及民用 的各个领域需求量都很大。 目前,在碳纤维生产过程中用到的低温炉、高温炉和超高温炉等碳化炉中,均存在 气氛不平衡的现象,即碳化炉的炉体内和炉体外的气体压力不平衡;而碳化炉在运行时炉 体内需要保持微正压,炉体内会有少部分气体往外流,炉体内保持微正压既能防止炉体外 的气体进入炉内对炉膛造成损害,也能防止炉内的大量惰性气体和废气泄漏,因此,当碳化 炉的气氛不平衡容易导致碳化炉内的大量气体外泄;碳化炉通常是在惰性气体的保护下完 成化学反应的,惰性气体通常是用氮气或氩气,反应过程中会产生废气,要及时排出,否则 废气容易损坏碳化炉炉体内腔;现有的碳化炉消耗的惰性气体过多,加大了生产成本,并且 密封不完善,废气容易泄露到车间内。

技术实现要素:

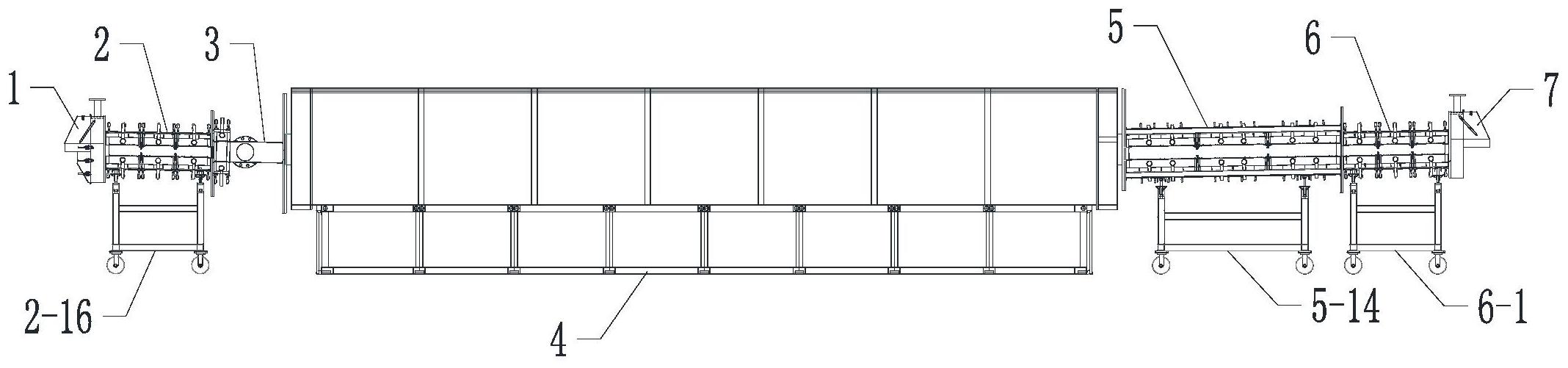

针对现有技术中存在的技术问题,本发明的目的是:提供一种碳化炉气氛平衡系 统,使得丝束在碳化过程中气氛保持平衡,能有效排出丝束在碳化过程中产生的废气,防止 废气泄漏,还能减少惰性气体的用量。 为了达到上述目的,本发明采用如下技术方案: 一种碳化炉气氛平衡系统,包括沿着丝束运行路径依次连接的用于将丝束入口处 废气排出的入口紧急排气罩、用于防止炉体外气体随着丝束进入碳化炉内的入口密封腔、 用于向碳化炉内补充惰性气体的入口工艺腔、用于对丝束进行碳化处理的碳化炉、用于对 丝束进行冷却的出口冷却腔、用于防止碳化炉内气体随着丝束流出的出口密封腔、用于将 丝束出口处的废气排出的出口紧急排气罩; 或者包括沿着丝束运行路径依次连接的用于将丝束入口处废气排出的入口紧急 排气罩、用于防止炉体外气体随着丝束进入碳化炉内的入口密封腔、用于将碳化炉内废气 排出的入口排废腔、用于对丝束进行碳化处理的碳化炉、用于对丝束进行冷却的出口冷却 腔、用于防止碳化炉内气体随着丝束流出的出口密封腔、用于将丝束出口处的废气排出的 出口紧急排气罩。 进一步的,气氛平衡系统还包括用于向碳化炉内补充惰性气体的出口工艺腔,出 5 CN 111733485 A 说 明 书 2/10 页 口工艺腔连接在碳化炉和出口冷却腔之间; 进一步的,气氛平衡系统还包括用于将碳化炉内废气排出的出口排废腔,出口排 废腔连接在碳化炉和出口冷却腔之间。 进一步的,入口紧急排气罩和出口紧急排气罩的结构相同; 入口紧急排气罩的顶部设有排气口,排气口底部设有过滤网,入口紧急排气罩的 前端或两侧设有可向上翻起的盖板。 进一步的,入口密封腔和出口密封腔的结构相同; 入口密封腔的前端和后端均设有开口,入口密封腔前端和后端的开口处均设有两 个可上下滑动的门封板,门封板上设有调节固定件; 入口密封腔沿其宽度方向划分为多个区间,相邻的两个区间之间安装有隔板,每 个区间的内部结构都相同; 对于每一个区间,区间内包括上部区域、中部区域和下部区域,区间的顶部和底部 均固定连接有两条槽钢,与顶部固定连接的两条槽钢之间支撑有上部匀风板,与底部固定 连接的两条槽钢之间支撑有下部匀风板,槽钢上设有限定匀风板的限位固定条,上部匀风 板以上的空间为上部区域,下部匀风板以下的空间为下部区域,上部匀风板和下部匀风板 之间的空间为中部区域,上部区域和下部区域内均设有惰性气体供应管道。 进一步的,入口密封腔的一侧或两侧设有可拆卸的门,可拆卸的门为一个整体门 或多个独立门,可拆卸的门上设有密封条。 进一步的,入口工艺腔和出口工艺腔的结构相同; 入口工艺腔的前端和后端均设有开口; 入口工艺腔沿其宽度方向划分为第一区间和第二区间,第一区间内包括上部区 域、中部区域和下部区域;第一区间的上部前、后两侧壁上均固定连接有角钢,第一区间的 下部前、后两侧壁上均固定连接有角钢,第一区间上部的两条角钢之间支撑有上部匀风板, 第一区间下部的两条角钢之间支撑有下部匀风板,角钢上设有限定匀风板的限位固定条, 上部匀风板以上的空间为上部区域,下部匀风板以下的空间为下部区域,上部匀风板和下 部匀风板之间的空间为中部区域,上部区域和下部区域内均设有惰性气体供应管道。 进一步的,入口工艺腔第一区间的一侧或两侧设有可拆卸的门,可拆卸的门为一 个整体门或多个独立门,可拆卸的门上设有密封条。 进一步的,入口排废腔和出口排废腔的结构相同; 入口排废腔的前端和后端均设有开口; 入口排废腔沿其宽度方向划分为第一区间和第二区间,第一区间内包括上部区 域、中部区域和下部区域;第一区间的上部前、后两侧壁上均固定连接有角钢,第一区间的 下部前、后两侧壁上均固定连接有角钢,第一区间上部的两条角钢之间支撑有上部匀风板, 第一区间下部的两条角钢之间支撑有下部匀风板,角钢上设有限定匀风板的限位固定条, 上部匀风板以上的空间为上部区域,下部匀风板以下的空间为下部区域,上部匀风板和下 部匀风板之间的空间为中部区域,上部区域和下部区域内均设有惰性气体供应管道,第二 区间内设有排废管道。 进一步的,入口排废腔第一区间的一侧或两侧设有可拆卸的门,可拆卸的门为一 个整体门或多个独立门,可拆卸的门上设有密封条。 6 CN 111733485 A 说 明 书 3/10 页 进一步的,出口冷却腔的前端和后端均设有开口; 出口冷却腔沿其宽度方向划分为多个区间,相邻的两个区间之间安装有隔板,每 个区间的内部结构都相同; 对于每一个区间,区间内包括上部区域、中部区域和下部区域,区间的顶部和底部 均固定连接有两条槽钢,与顶部固定连接的两条槽钢之间支撑有上部匀风板,与底部固定 连接的两条槽钢之间支撑有下部匀风板,槽钢上设有限定匀风板的限位固定条,上部匀风 板以上的空间为上部区域,下部匀风板以下的空间为下部区域,上部匀风板和下部匀风板 之间的空间为中部区域,上部区域和下部区域内均设有惰性气体供应管道。 进一步的,出口冷却腔的一侧或两侧设有可拆卸的门,可拆卸的门为一个整体门 或多个独立门,可拆卸的门上设有密封条。 进一步的,入口紧急排气罩、入口密封腔与水平线之间的角度均为0至-3度,入口 工艺腔或入口排废腔与水平线之间的角度为0至-3度,出口冷却腔、出口密封腔、出口紧急 排气罩与水平线之间的角度均为0至3度。 进一步的,出口工艺腔与水平线之间的角度为0至3度。 进一步的,出口排废腔与水平线之间的角度为0至3度。 进一步的,碳化炉上连接有多根炉体排废管道。 进一步的,碳化炉为低温碳化炉、高温碳化炉或超高温碳化炉。 进一步的,入口密封腔、出口密封腔和出口冷却腔底部均设有移动式支撑架。 总的说来,本发明具有如下优点: 1、本发明的入口紧急排气罩和出口紧急排气罩能在平衡系统的入口端和出口端 抽排废气,防止碳化炉内的废气泄漏,入口密封腔能防止氧气进入碳化炉中,出口密封腔能 防止碳化炉内的气体流出,出口冷却腔能对丝束进行冷却,防止丝束出炉后氧化,入口排废 腔或出口排废腔能将碳化炉内的废气排出,入口工艺腔或出口工艺腔能根据碳化炉内的废 气排放情况,补充惰性气体。 2、本发明使得丝束在整个碳化过程中气氛保持平衡,能有效排出丝束在碳化过程 中产生的废气,减少废气对碳化炉内部的损伤,提高碳化炉的使用寿命;能有效防止废气泄 漏,还能减少惰性气体的用量,提高丝束的碳化工艺质量。 附图说明 图1是本发明入口紧急排气罩的侧面示意图。 图2是本发明入口紧急排气罩的正面示意图。 图3是本发明入口密封腔的结构示意图。 图4是本发明入口密封腔的内部结构示意图。 图5是本发明入口排废腔的结构示意图。 图6是本发明入口排废腔的内部结构示意图。 图7是本发明出口冷却腔的结构示意图。 图8是本发明出口冷却腔的内部结构示意图。 图9是本发明实施例一碳化炉气氛平衡系统的结构示意图。 图10是本发明入口工艺腔的结构示意图。 7 CN 111733485 A 说 明 书 4/10 页 图11是本发明入口工艺腔的内部结构示意图。 图12是本发明实施例二碳化炉气氛平衡系统的结构示意图。 图13是本发明实施例三碳化炉气氛平衡系统的结构示意图。 其中:1为入口紧急排气罩,1-1为入口紧急排气罩的排气口,1-2为入口紧急排气 罩的过滤网,1-3为入口紧急排气罩前端的盖板,1-4为入口紧急排气罩的支撑杆,1-5为入 口紧急排气罩入口,2为入口密封腔,2-1为入口密封腔入口,2-2为入口密封腔出口,2-3为 入口密封腔的门封板,2-4为入口密封腔的调节固定件,2-5为入口密封腔区间,2-6为入口 密封腔的上部区域,2-7入口密封腔的下部区域,2-8为入口密封腔的中部区域,2-9为入口 密封腔的隔板,2-10为入口密封腔的槽钢,2-11为入口密封腔的限位固定条,2-12为入口密 封腔的上部匀风板,2-13为入口密封腔的下部匀风板,2-14为入口密封腔的惰性气体供应 管道,2-15为入口密封腔可拆卸的门,2-16为入口密封腔移动式支撑架,3为入口排废腔,3- 1为入口排废腔入口,3-2为入口排废腔出口,3-3为入口排废腔第一区间,3-4为入口排废腔 第二区间,3-5为入口排废腔的上部区域,3-6为入口排废腔的下部区域,3-7为入口排废腔 的中部区域,3-8为入口排废腔的角钢,3-9为入口排废腔的限位固定条,3-10为入口排废腔 的上部匀风板,3-11为入口排废腔的下部匀风板,3-12为入口排废腔的惰性气体供应管道, 3-13为入口排废腔的排废管道,3-14为入口排废腔可拆卸的门,4为碳化炉,4-1为炉体排废 管道,5为出口冷却腔,5-1为出口冷却腔入口,5-2为出口冷却腔出口,5-3为出口冷却腔区 间,5-4为出口冷却腔的上部区域,5-5为出口冷却腔的下部区域,5-6为出口冷却腔的中部 区域,5-7为出口冷却腔的隔板,5-8为出口冷却腔的槽钢,5-9为出口冷却腔的限位固定条, 5-10为出口冷却腔的上部匀风板,5-11为出口冷却腔的下部匀风板,5-12为出口冷却腔的 惰性气体供应管道,5-13为出口冷却腔可拆卸的门,5-14为出口冷却腔移动式支撑架,6为 出口密封腔,6-1为出口密封腔移动式支撑架,7为出口紧急排气罩,8为入口工艺腔,8-1为 入口工艺腔入口,8-2为入口工艺腔出口,8-3为入口工艺腔第一区间,8-4为入口工艺腔第 二区间,8-5为入口工艺腔的上部区域,8-6为入口工艺腔的下部区域,8-7为入口工艺腔的 中部区域,8-8为入口工艺腔的角钢,8-9为入口工艺腔的限位固定条,8-10为入口工艺腔的 上部匀风板,8-11为入口工艺腔的下部匀风板,8-12为入口工艺腔的惰性气体供应管道,8- 13为入口工艺腔可拆卸的门,9为出口工艺腔。