技术摘要:

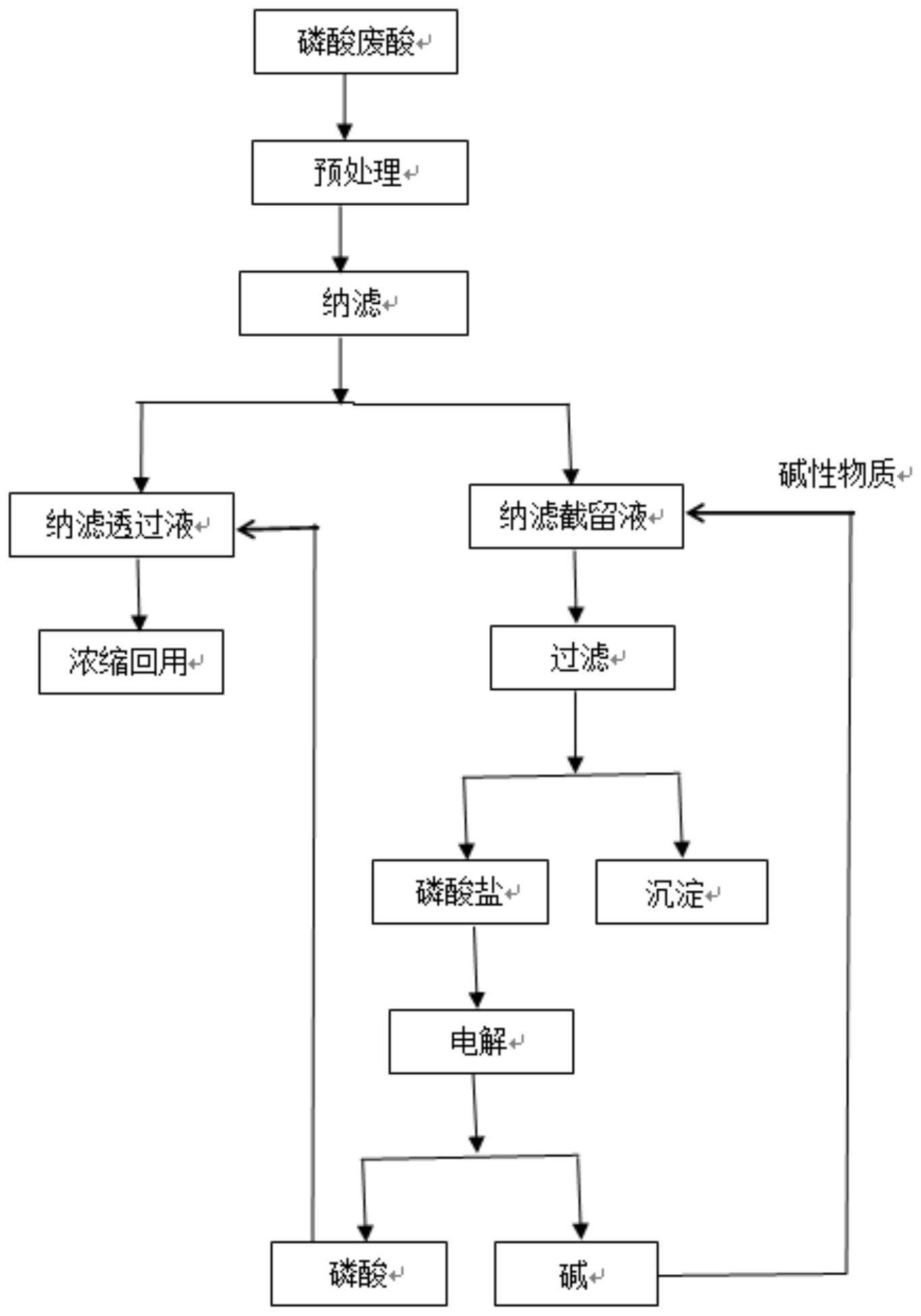

本发明提供了一种磷酸废酸的回收处理方法,所述方法包括以下步骤:将磷酸废酸预处理后进行纳滤处理,得到纳滤透过液和纳滤截留液;将纳滤截留液加入碱性物质进行除杂,固液分离得到磷酸盐溶液;将磷酸盐溶液进行电解,得到磷酸和碱,所述碱返回循环使用。本发明所述方 全部

背景技术:

随着经济社会的快速发展,废液的排放量日益增多,其中废酸作为一种强腐蚀性 废液,若未得到有效处理就进行排放,必然会对环境造成极大损害;而目前规模迅速扩大的 电子行业、半导体行业等生产过程均会产生大量废酸液,磷酸作为一种中强酸,在芯片制造 等生产过程中应用较多,因此磷酸废酸是一种重要的废酸液,其回收处理工艺的研究必不 可少。 CN 101602560A公开了一种低浓度工业废酸水的浓缩回收方法,包括:(1)废酸水 的预处理,先用曝气方法将废水中溶解的难脱除物质析出,然后用高效纤维过滤器滤除水 中大分子物质;(2)渗透蒸馏,经预处理的废酸水进入渗透蒸馏膜组件进行渗透蒸馏脱水, 膜组件另一侧是含有脱除剂的水溶液,脱除剂选择渗透活度比较低的盐水溶液;(3)脱除剂 蒸发浓缩,将步骤(2)中被稀释的脱除剂进行蒸发浓缩,饱和或过饱和后会用到渗透蒸馏; (4)浓缩酸水的净化处理,将浓缩后的酸水用纳滤膜组件过滤,去除铁离子等杂质;该方法 的应用对于废酸水中酸的种类和浓度都有限制,主要适用于盐酸或硫酸,对于磷酸的适用 性较差。 CN 205699506U公开了一种电子废酸液电子级磷酸回收处理装置,包括蒸发浓缩 单元、稀酸回收单元、负压真空单元和冷却水循环单元,所述蒸发浓缩单元包括预热器、蒸 发器和分离器,稀酸回收单元包括冷凝器、不凝气体冷凝器和稀酸罐,负压真空单元包括气 液分离罐和真空机组,冷却水循环单元包括冷却塔和冷却水泵,该装置利用高真空低温蒸 发浓缩的方法实现电子级磷酸的浓缩处理,处理过程在负压状态下完成,但该装置主要是 用于磷酸中硝酸和醋酸等易挥发性酸的分离,对于其他种类杂质的分离并未涉及,所得磷 酸仍无法直接利用。 综上所述,对于磷酸废酸的回收处理,还需要根据废酸的组成及组分特性,选择合 适的分离操作与顺序,以实现磷酸组分的高效回收。

技术实现要素:

针对现有技术存在的问题,本发明的目的在于提供一种磷酸废酸的回收处理方 法,所述方法根据废酸组成采用纳滤工艺将磷酸与金属离子充分分离,再经中和沉淀及电 解反应,将高杂质含量的纳滤截留液中的磷酸回收,所述方法磷酸回收率高,实现了磷酸废 液的回收利用,操作简便,成本较低。 为达此目的,本发明采用以下技术方案: 本发明提供了一种磷酸废酸的回收处理方法,所述方法包括以下步骤: (1)将磷酸废酸预处理后进行纳滤处理,得到纳滤透过液和纳滤截留液; (2)将步骤(1)得到的纳滤截留液加入碱性物质进行除杂,固液分离得到磷酸盐溶 4 CN 111591967 A 说 明 书 2/6 页 液; (3)将步骤(2)得到的磷酸盐溶液进行电解,得到磷酸和碱,所述碱返回步骤(2)循 环使用。 本发明中,对于废酸液的回收利用,主要是根据废液中酸及杂质的种类,选择合适 的分离操作,本发明中磷酸主要为分子型,部分电解产物也是一价离子,可选择纳滤操作将 其与二价及三价的金属离子充分分离,而杂质含量较高的纳滤截留液则进一步除杂去除金 属离子,再经电解重新得到磷酸;经过上述处理,废酸中磷酸的回收率高,既避免了废酸液 造成的污染,又可实现废酸液的资源化利用。 以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过 以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。 作为本发明优选的技术方案,步骤(1)所述磷酸废酸的组成包括磷酸和无机金属 离子。 优选地,所述无机金属离子包括Al3 、Ca2 或Mg2 中任意一种或至少两种的组合,所 述组合典型但非限制性实例有:Al3 和Ca2 的组合,Ca2 和Mg2 的组合,Al3 、Ca2 和Mg2 的组合 等。 本发明中,所述磷酸废酸的来源主要包括芯片制造工序中半导体制作过程中蚀刻 工序等,该种废酸的特点是:酸液仅在高温下参与蚀刻反应,仅有少量杂质进入酸液形成废 酸,废酸中杂质均以二价及以上离子态存在,同时该废酸酸度高,处理困难。 优选地,步骤(1)所述磷酸废酸中磷酸的质量分数为20~70wt%,例如20wt%、 30wt%、40wt%、50wt%、60wt%或70wt%等,但并不仅限于所列举的数值,该数值范围内其 他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(1)所述预处理包括超滤,主要去除废酸中的不 溶性杂质颗粒。 本发明中,根据磷酸废酸的来源,其初始时会含有固体颗粒,若直接进行纳滤处 理,容易造成堵塞,影响纳滤膜的正常使用周期,因此可采用预处理操作,先去除相对较大 的杂质颗粒。 作为本发明优选的技术方案,步骤(1)所述纳滤处理采用纳滤膜组件进行。 优选地,步骤(1)所述纳滤处理的压力为2~5MPa,例如2MPa、2 .5MPa、3MPa、 3.5MPa、4MPa、4.5MPa或5MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的 数值同样适用;温度为25~35℃,例如25℃、27℃、28℃、30℃、32℃、34℃或35℃等,但并不 仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(1)所述纳滤透过液的主要组成包括磷酸。 本发明中,根据磷酸分子的特点,在纳滤处理时可透过纳滤膜,所得纳滤透过液中 磷酸的纯度可达到电子级磷酸溶液级别,但此时浓度较低,需要进行浓缩处理。 优选地,所述纳滤透过液进行浓缩处理至浓度达到80~85wt%,例如80wt%、 81wt%、82wt%、83wt%、84wt%或85wt%等,但并不仅限于所列举的数值,该数值范围内其 他未列举的数值同样适用。 优选地,所述浓缩处理包括蒸发浓缩。 作为本发明优选的技术方案,步骤(2)所述碱性物质包括氢氧化钠、氢氧化钾、碳 5 CN 111591967 A 说 明 书 3/6 页 酸钠或碳酸钾中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氢氧化钠 和氢氧化钾的组合,氢氧化钠和碳酸钠的组合,氢氧化钠、碳酸钠和碳酸钾的组合等。 优选地,所述碱性物质加入量满足调节pH值为7~9,例如7、7.5、8、8.5或9等,但并 不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 本发明中,对于纳滤截留液的处理,首先需要去除金属杂质离子,因此加入碱性物 质,将含有的磷酸进行中和,然后金属离子生成沉淀;由于离子种类的不同,其沉淀所需的 碱性物质量也会不同,因此可调节碱性物质的加入量,若碱性物质加入量过多,会使得铝等 两性金属溶解而无法去除,若碱性物质加入量过少,则会沉淀不彻底同样无法有效去除金 属。 优选地,步骤(2)加入碱性物质后生成沉淀,与溶液进行过滤分离。 作为本发明优选的技术方案,步骤(3)所述电解的电压为2~5V,例如2V、2.5V、3V、 3.5V、4V、4.5V或5V等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样 适用。 优选地,步骤(3)所述电解的电流密度为30~100A/m2,例如30A/m2、40A/m2、50A/ m2、60A/m2、70A/m2、80A/m2、90A/m2或100A/m2等,但并不仅限于所列举的数值,该数值范围内 其他未列举的数值同样适用。 本发明中,磷酸钠溶液电解实质上是水的电解,阳极和阴极分别生成了O2和H2,溶 液中相应留下H 和OH-,从而得到磷酸和氢氧化钠产物。 作为本发明优选的技术方案,步骤(3)所述电解采用双极膜电解方法,电解后的溶 液即分离成为碱溶液和磷酸溶液,碱溶液回用于中和步骤,磷酸溶液进入磷酸提纯工序纯 化。 作为本发明优选的技术方案,步骤(3)所述电解后得到的磷酸的浓度达到5~ 10wt%,例如5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但并不仅限于所列举的数值, 该数值范围内其他未列举的数值同样适用。 优选地,步骤(3)所述电解后得到的磷酸与步骤(1)得到的纳滤透过液混合后进行 浓缩。 作为本发明优选的技术方案,所述方法包括以下步骤: (1)将磷酸废酸预处理后进行纳滤处理,所述磷酸废酸的组成包括磷酸和无机金 属离子,磷酸废酸中磷酸的质量分数为20~70wt%,所述纳滤处理的压力为2~5MPa,温度 为25~35℃,得到纳滤透过液和纳滤截留液;所述纳滤透过液的主要组成包括磷酸,所述纳 滤透过液进行蒸发浓缩处理至浓度达到80~85wt%; (2)将步骤(1)得到的纳滤截留液加入碱性物质进行除杂,所述碱性物质加入量满 足调节pH值为7~9,加入碱性物质后生成沉淀,与溶液进行过滤分离得到磷酸盐溶液和沉 淀; (3)将步骤(2)得到的磷酸盐溶液进行电解,电解的电压为2~5V,电流密度为30~ 100A/m2,采用双极膜电解方法,电解后的溶液分离为碱溶液和磷酸溶液,所述磷酸的浓度 为5~10wt%,与步骤(1)得到的纳滤透过液混合后进行浓缩,所述碱返回步骤(2)循环使 用。 与现有技术相比,本发明具有以下有益效果: 6 CN 111591967 A 说 明 书 4/6 页 (1)本发明所述方法通过对磷酸废酸依次进行纳滤、中和沉淀以及电解操作,将磷 酸废酸中的杂质分离,实现磷酸的富集回收,磷酸的回收率高,可达到99%以上; (2)本发明磷酸回收后可达到电子级纯度以上,性能优异,可满足半导体等行业的 要求; (3)本发明所述方法操作简单,成本较低,实现了废酸液的资源化利用。 附图说明 图1是本发明实施例1提供的磷酸废酸的回收处理方法的工艺流程图。