技术摘要:

本发明涉及一种基于梯度记忆合金驱动的航空发动机变形齿,其包括齿状本体,该齿状本体包括内层基片、外层基片及若干中间层基片,所述内层基片为纯SMA粉末材料,所述外层基片为纯铝合金粉末材料,所述中间层基片由铝合金粉末及SMA粉末按比例混合成混合材料,该混合材料 全部

背景技术:

自人类发明飞机以来,飞机噪音就一直对机场附近居民以及机场场区内的工作人 员有非常大的危害。在飞机启动后,高涵道比涡轮风扇发动机的热喷气流、风扇流和自由气 流的混合产生很强的环境噪音,从而导致一定范围内的人员都受到噪音的危害。因此,降低 飞机发动机噪音是当前航空工业领域所面临的重大课题之一。 为了减少发动机产生的噪音,美国波音公司于2005年提出变形齿(Variable Geometry Chevron,简写VGC),即在发动机排气管尾部设置一种可以改变几何形状的锯齿 型航空动力学装置。通过使用SAM材料((Function Grade Shape MemoryAlloy,简写:FG- SMA))作为驱动器,在温度诱发下驱动变形齿变形进入喷射气流,通过搅拌气流达到降低噪 音的目的。 变形齿的工作原理是当飞机起飞和着陆的时候,SMA组件在地面环境温度作用下 驱动变形齿发生变形,向内侧弯曲,进而扰动喷射气流,降低噪音;当飞机在高空巡航时, SMA组件在高空低温作用下发生恢复相变,驱动变形齿回弹到初始位置,减小对气流的扰 动,进而减小对发动机推力的影响。 目前,变形齿上面有3个条状SMA驱动器,它用螺栓与发动机上的复合材料板基片 连接。然而,此变形齿在实际应用中存在如下问题:一方面由于在热力耦合的作用,不同位 置处SMA材料的变形情况不同,加之材料本身的均匀性,就使得变形齿尖端的弯曲程度很难 控制;另一方面,由于SMA驱动器与基片材料之间用螺栓连接,在循环使用的过程中很容易 出现螺栓松弛与脱落现象,而由于材料的不连续分布,在变温作用下将会产生由于热膨胀 失配所导致的应力突变,进而破坏结构的安全性。 为了解决这一问题,近年来提出一种在组分上具有梯度分布特性的新型智能材 料—功能梯度材料(Function Graded Material,简写FGM)。FMG材料可以满足结构原件不 同部位对材料使用性能的不同需求,达到优化结构整体性能的使用目的。将SMA相和基体相 在空间位置上进行组分分数逐渐变化的组合,得到了一些有意义的结论。

技术实现要素:

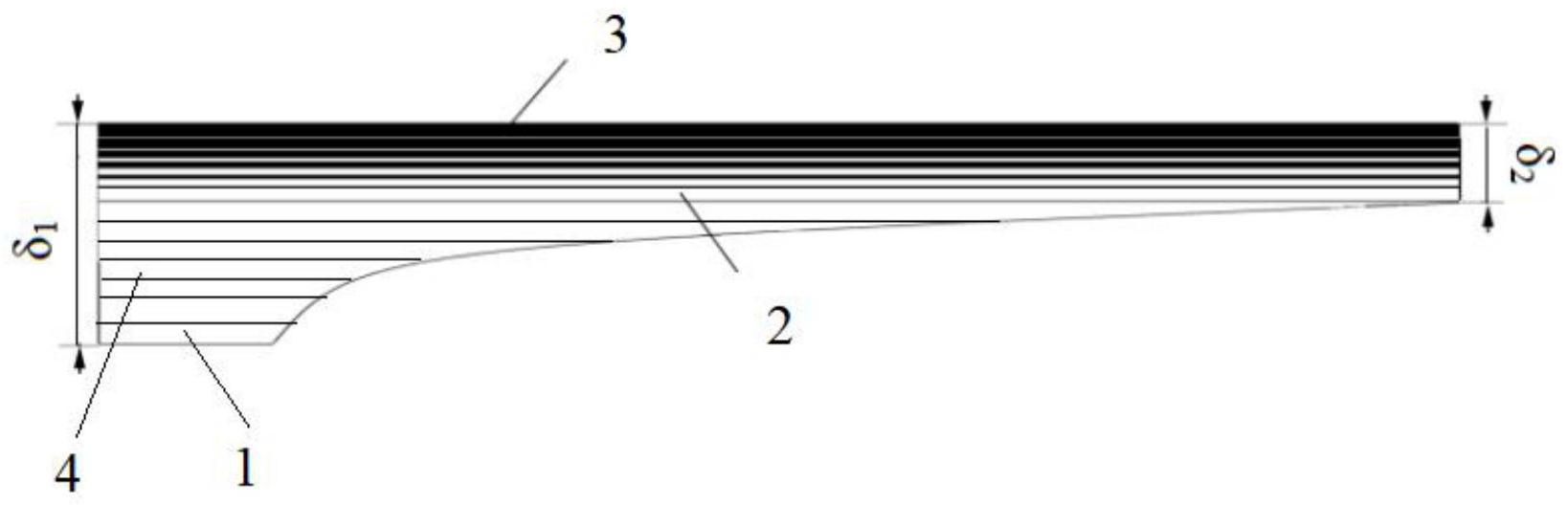

本发明的目的在于克服现有技术的不足,提供一种基于梯度记忆合金驱动的航空 发动机变形齿,能够使发动机变形齿发生变形并能缓解热膨胀失配所导致的应力突变等问 题。 本发明解决其技术问题是通过以下技术方案实现的: 一种基于梯度记忆合金驱动的航空发动机变形齿,其特征在于:包括齿状本体,该 齿状本体包括内层基片、外层基片及若干中间层基片,所述内层基片为纯SMA粉末材料,所 3 CN 111570804 A 说 明 书 2/4 页 述外层基片为纯铝合金粉末材料,所述中间层基片由铝合金粉末及SMA粉末按比例混合成 混合材料,该混合材料与纯SMA粉末材料、纯铝合金粉末材料采用激光熔覆逐层烧结一体成 型,该中间基片的混合材料的SMA粉末的体积比从外向内依次线性增加。 而且,所述外层基片、中间层基片及内层基片的SMA粉末与铝合金粉末的体积比依 次为:外层基片SMA:Al=0%:100%,第一中间层基片SMA:Al=10%:90%,第二中间层基片 SMA:Al=20%:80%,第三中间层基片SMA:Al=30%:70%,第四中间层基片SMA:Al=40%: 60%,第五中间层基片SMA:Al=50%:50%,第六中间层基片SMA:Al=60%:40%,第七中间 层基片SMA:Al=70%:30%,第八中间层基片SMA:Al=80%:20%,第九中间层基片SMA:Al =90%:10%,内层基片SMA:Al=100%:0%。 而且,所述齿状本体呈三角形锯齿状,齿高H为400-450mm,齿宽D为480-520mm,齿 高H与齿宽D比为4~4.5:5,齿尖圆弧过渡,半径R为18-20mm。 而且,变形齿的厚度为不均匀设计,变形齿的安装端厚度δ1为7-8mm,变形齿的另 一端厚度δ2为2.5-3.5mm,以保障变形需求和强度要求。 而且,所述变形齿均匀安装在发动机尾喷管圆周。 一种基于梯度记忆合金驱动的航空发动机变形齿的加工工艺,其特征在于:包括 如下步骤: 1)软件建模:采用多轴联动激光加工软件把变形齿进行三维建模,并分层处理,包 括内层基片、外层基片及若干中间层基片,并确定每层基片的几何形状,以及每层基片的激 光加工工艺参数; 2)材料制备:对每层基片的SMA粉末与铝合金粉末的比例进行配置,内层基片为纯 SMA粉末材料,外层基片为纯铝合金粉末材料,所述中间层基片由铝合金粉末及SMA粉末按 比例混合成混合材料,混合材料的SMA粉末的体积比从外向内依次线性增加,把每层的粉末 材料配置好后进行预热保温处理,温度为70-80℃; 3)激光熔覆逐层烧结一体成型:送粉机构先将外层基片的纯SMA粉末材料平铺在 工作平台上,通过步骤1)的定制加工软件建模、分层,控制送粉机将SMA与铝合金粉末通过 负压载气方式进行逐层铺设,在保护气体环境下,激光熔覆设备按照先前确定的加工工艺 参数,熔化激光作用区的粉末材料,使粉末熔化区域温度控制在液相线以上100℃内,完成 该层加工,然后送粉机构按照相同的层厚将下一层的中间层基片的混合材料平铺在工作平 台上,重复上述步骤,对粉末材料层层扫描融化成型,直至任务完成。 本发明的优点和有益效果为: 1、本发明的基于梯度记忆合金驱动的航空发动机变形齿,相变温度为-20℃,即只 要温度低于-20℃,变形齿恢复原形,变为直线形,当温度高于-20℃时,变形齿发生变形,向 内弯曲,达到扰流降噪目的。 2、本发明的基于梯度记忆合金驱动的航空发动机变形齿,外层基片、中间层基片 及内层基片的SMA粉末与铝合金粉末的体积比线性增加,避免以往SMA驱动部件与基片材料 之间用螺栓连接,出现螺栓松弛、脱落、热膨胀失配,导致设备结构破坏的问题。 3、本发明的基于梯度记忆合金驱动的航空发动机变形齿,结构形状合理,循环次 数大于十万次的循环变形。 4、本发明的基于梯度记忆合金驱动的航空发动机变形齿的加工工艺,采用激光熔 4 CN 111570804 A 说 明 书 3/4 页 覆逐层烧结一体成型工艺,使得形状记忆合金与铝合金梯度复合,实现在不同温度环境下 发生可控变形,从而对发动机尾喷气流进行干扰,降低气流噪声。 附图说明 图1为本发明的基于功能梯度形状记忆合金驱动的发动机变形齿的外观图; 图2为本发明的基于功能梯度形状记忆合金驱动的发动机变形齿的A-A剖面放大 图; 图3为本发明的基于功能梯度形状记忆合金驱动的发动机变形齿与发动机尾喷管 组合效果图; 图4为本发明的基于功能梯度形状记忆合金驱动的发动机变形齿的变形效果图。 标记说明: 1-内层基片、2-中间层基片、3-外层基片、4-安装端、5-发动机尾喷管。