技术摘要:

本发明公开了一种具有节能功效的冷轧带钢连续退火工艺,该工艺包括以下步骤:S1、带钢预热:通过预热炉对回收的未燃烧燃气和保护气体进行补燃,使带钢达到400‑500摄氏度;S2、无氧化快速加热:通过无氧化加热炉对带钢进行燃气明火无氧化加热,并对未燃烧燃气进行回收 全部

背景技术:

冷轧带钢在生产过程中通常需要进行退火处理,以消除冷轧加工硬化、恢复塑性。 目前主要的冷轧带钢退火方式有罩式退火和连续退火,其中连续退火具有工艺时间短、表 面质量高等优点。 连续退火分立式连续退火和卧式连续退火。炉内一般均通入保护气体。连续退火 是20世纪70年代推出的冷轧板带钢退火新技术,退火产量大。连续炉退火经多年的发展,退 火设备不断改进,并根据生产的品种逐渐趋于专门化,以降低机组基建造价,有利于提高产 品的质量。连续炉退火不但能生产表面等级良好的特殊深冲级别的带钢,也可以生产高强 度板带钢。因此具有较高的推广和改进价值。 但是目前的冷轧带钢连续退火工艺,未采用预热、高温加热和能源充分回收利用 相结合的节能技术,因此能耗普遍较高,十分不利于节约日益紧缺的宝贵的能源资源,同时 对外排放未能得到更好的控制,不利于环境保护。

技术实现要素:

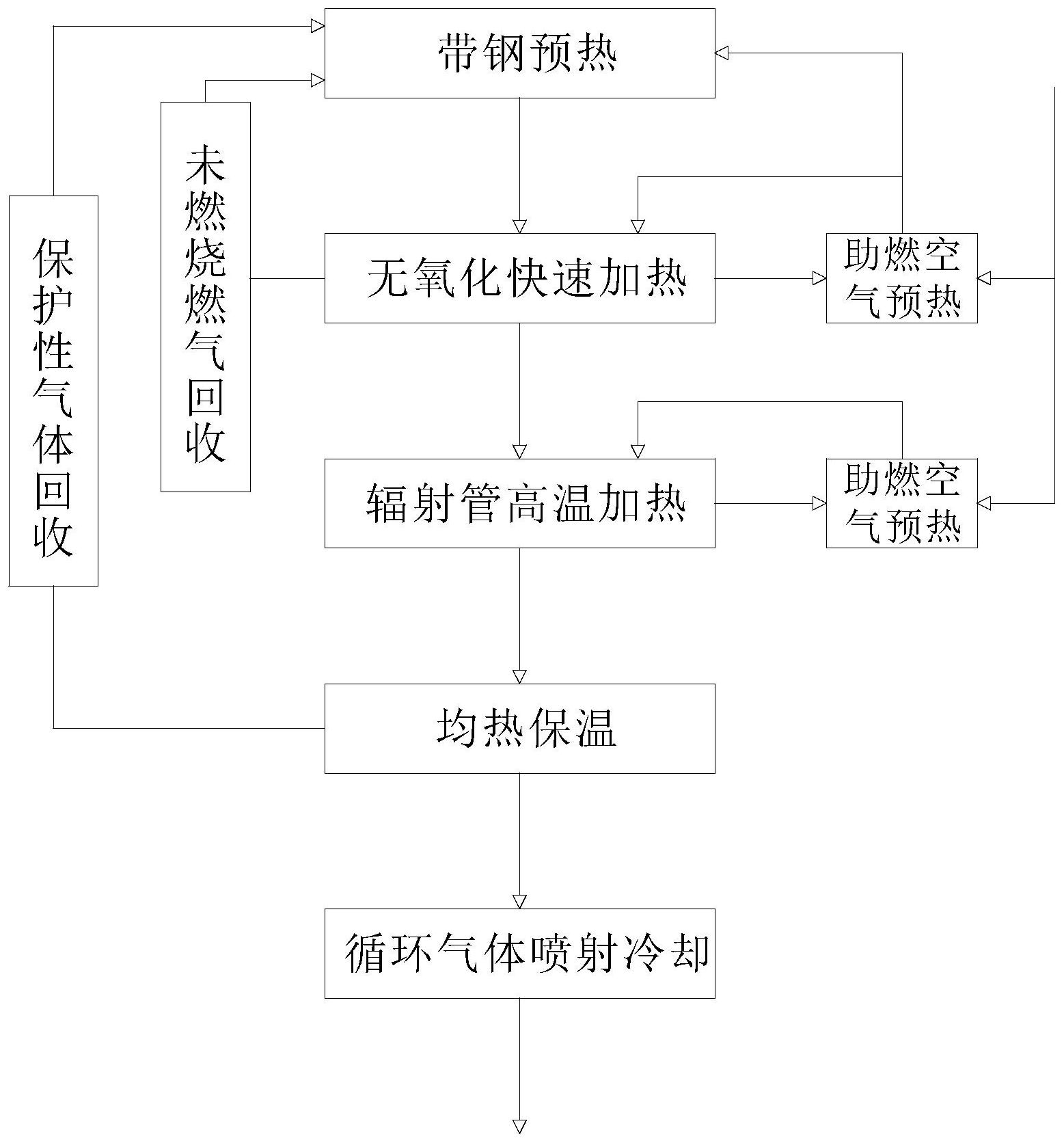

本发明要解决的技术问题是提供一种具有节能功效的冷轧带钢连续退火工艺,其 可对系统的排放资源进行高效回收利用,以实现节能功效。 为了解决上述技术问题,本发明的技术方案为: 一种具有节能功效的冷轧带钢连续退火工艺,包括以下步骤:S1、带钢预热:向预 热炉中输入助燃空气,并通过预热炉对回收的未燃烧燃气和保护气体进行补燃,使带钢达 到400-500摄氏度;S2、无氧化快速加热:向无氧化加热炉中输入助燃空气,通过无氧化加热 炉对带钢进行燃气明火无氧化加热,使带钢达到700-750摄氏度,并对未燃烧燃气进行回 收,还对高温烟气通过换热器进行热能回收;S3、辐射管高温加热:向辐射管加热炉中输入 助燃空气,通过辐射管加热炉对带钢进行加热使带钢达到800-850摄氏度,并对高温烟气通 过换热器进行热能回收;S4、均热保温:通过均热炉对冷轧带钢进行保温,保温的温度为 800-850摄氏度,保温的时间为1-5小时,并对保护气体进行回收;S5、循环气体喷射冷却:采 用气体喷嘴向带钢表面喷射循环空气使带钢均匀冷却至100摄氏度以下。 本发明一种具有节能功效的冷轧带钢连续退火工艺,利用系统回收的未燃烧燃气 和保护气体进行补燃,可对带钢进行有效预热,从而节约下道工序的能源消耗,同时通过对 系统的高温烟气中的热能进行交换回收,并用以对预热炉中输入的助燃空气、无氧化加热 炉中输入的助燃空气和辐射管加热炉中输入的助燃空气进行预热,可进一步提高系统的能 源利用率,从而达到节能环保的效果。 优选的,所述步骤S1回收的未燃烧燃气来自无氧化加热炉,无氧化加热炉在对冷 3 CN 111575451 A 说 明 书 2/4 页 轧带钢进行快速加热的过程中,未燃烧燃气的含量通常较高。 优选的,所述步骤S1回收的保护气体来自均热炉,均热炉在对冷轧带钢进行较长 时间的保温过程中,通常需要采用保护性气体,且这些气体大多为可燃性气体。 优选的,所述步骤S1中输入的助燃空气经过预热至400-500摄氏度,有利于对冷轧 带钢进行快速预热。 优选的,所述步骤S2中输入的助燃空气经过预热至400-500摄氏度,有利于对冷轧 带钢进行快速加热。 优选的,所述步骤S3中输入的助燃空气经过预热至300-400摄氏度,有利于对冷轧 带钢进行快速加热。 优选的,所述步骤S2中通过换热器回收的热能用以对S1和S2中所使用的助燃空气 进行预热,换热器回收的热能可以就近再利用,从而热量损失小。 优选的,所述步骤S3中通过换热器回收的热能用以对S3中所使用的助燃空气进行 预热,换热器回收的热能可以就近再利用,从而热量损失小。 优选的,所述S4中均热炉的加热方式为电阻带加热,便于对加热温度进行实时调 节和精准控制。 优选的,所述S4中保护气体为氢气或/和氮气,可保证冷轧带钢较好的表面质量, 且成本较低。 与现有技术相比,本发明一种具有节能功效的冷轧带钢连续退火工艺的有益效 果:通过对系统中的未燃烧燃气、保护气体和烟气高温余热进行有效回收和充分利用,可大 大提高整个系统的能源利用率和减少对空排放,从而达到节能环保的效果。 附图说明 图1为本发明一种具有节能功效的冷轧带钢连续退火工艺的流程图。