技术摘要:

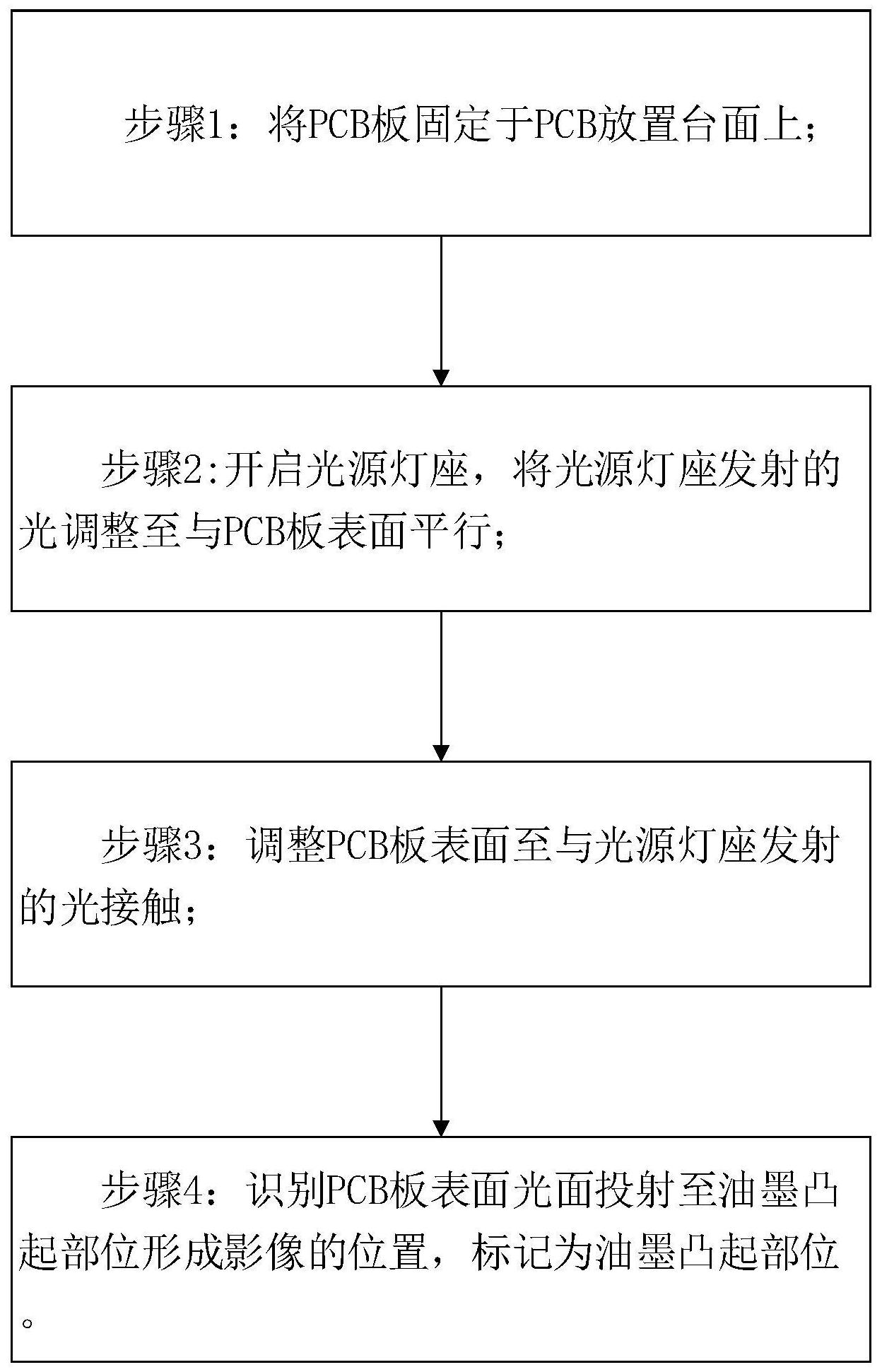

本发明提供一种基于光源投射成像快速检测PCB板油墨凸起的装置及方法,该装置设置有可升降的PCB放置台面以及可形成光面的条形光源灯座,通过以上装置实现包括步骤1:将PCB板固定于PCB放置台面上;步骤2:开启光源灯座,将光源灯座发射的光调整至与PCB板表面平行;步骤3: 全部

背景技术:

PCB全称为“Printed Circuit Board”,意为印制电路板,是一种重要的电子部件, 也是电子元器件的支撑体,主要通过电子印刷术制作而成;现有的印制电路板在防焊生产 制作过程中和装配使用的时候存在一定的弊端;首先,印制电路板油墨为粘稠液体,因其具 有流向不稳定性和导热性能不均匀特性,极易在固化的时候于孔边产生不定位之凸起,影 响线路板的整体外观;其次,电路板搭载电子系统零件较多较复杂,部分零部件具有精密的 性能,油墨凸起在焊接的时候极易造成虚焊、脱落、烧坏等不可逆转之问题,甚至造成客户 整机报废;最后,油墨凸起造成整个印制线路板性能下降,严重者造成使用者安全事故,同 时也破坏了使用者对品牌的信心,严重影响市场和产品的竞争力。 线路板在出厂前要进行其运行能力的测试,避免一些不合格的产品流入市场,但 是在测试时会有一些油墨凸起不良板在内,影响到测试的效率和功能性不良,而此类检测 当前只有手工检测操作,而人力会产生疲劳且会造成判定失误或漏失,导致操作不精确,检 测效率低下,从而会使制造之不良产品流入下游制造,产生一系列不必要的损失,故亟需一 种取代传统PCB板油墨检测方式的方法及装置。

技术实现要素:

针对上述技术存在的不足之处,本发明提供一种基于光源投射成像快速检测PCB 板油墨凸起的装置及方法,本发明基于光源扫过平面时,在平面上的凸起部位会产生不同 于光面扫过的光影,通过光影判断该位置为凸起部位并进行标记。 为实现上述目的,本发明提供一种基于光源投射成像快速检测PCB板油墨凸起的 装置,包括:光源灯座、用于固定光源灯座的操作台和设有PCB放置台面的升降台,所述升降 台通过升降装置与所述操作台连接,实现升降台相对操作台的升降运动;所述光源灯座发 射出平行于所述PCB放置台面的光面;检测时,PCB板放置于所述PCB放置台面并通过所述升 降装置控制PCB板与光面之间的距离。 作为优选:所述光源灯座设置于所述操作台台面上并且所述光源灯座为条形光源 灯座。 作为优选:所述条形光源灯座通过旋转装置安装于所述操作台上,所述条形光源 灯座发射的光面通过旋转装置旋转至与所述PCB放置台面平行位置。 作为优选:所述操作台的台面为倾斜台面,设置有光源灯座的一侧为高侧,远离光 源灯座的一侧为低侧,PCB放置台面与所述操作台的倾斜台面平行。 作为优选:还包括操控板和驱动装置,所述操控板通过传输线分别与所述驱动装 置和所述光源灯座电性连接,所述操控板设置有用于操控所述驱动电机的升/降控制按键, 3 CN 111595866 A 说 明 书 2/5 页 和用于启动所述光源灯座的启动/停止开关。 一种基于光源投射成像快速检测PCB板油墨凸起的方法,包括: 步骤1:将PCB板固定于PCB放置台面上; 步骤2:开启光源灯座,将光源灯座发射的光调整至与PCB板表面平行; 步骤3:调整PCB板表面至与光源灯座发射的光接触; 步骤4:识别PCB板表面光面投射至油墨凸起部位形成影像的位置,标记为油墨凸起部 位。 作为优选:步骤2中光源灯座为条形光源灯座,条形光源灯座发射的光形成一覆盖 PCB板表面的光面。 作为优选:在步骤2中包括:条形光源灯座获取PCB板表面的倾斜角度信息,将光面 旋转角度调整至与PCB板表面的倾斜角度一致。 作为优选:在步骤3中包括:所述PCB放置台面接收控制指令,调整并带动上方PCB 板表面移动至与所述光面相切接触位置。 作为优选:步骤4还包括:将所述PCB板表面按每次1mm-3mm 的距离进行调整,多次 识别PCB板表面影像个数。 本发明的有益效果是:与现有技术相比,本发明提供的一种基于光源投射成像快 速检测PCB板油墨凸起的装置及方法,该装置设置有可升降的PCB放置台面以及可形成光面 的条形光源灯座,通过以上装置实现包括步骤1:将PCB板固定于PCB放置台面上;步骤2:开 启光源灯座,将光源灯座发射的光调整至与PCB板表面平行;步骤3:调整PCB板表面至与光 源灯座发射的光接触;步骤4:识别PCB板表面光面投射至油墨凸起部位形成影像的位置,标 记为油墨凸起部位的步骤,实现光源投射成像的快速检测PCB板油墨凸起,并且通过调整 PCB放置台面的高度实现不同厚度尺寸的PCB板均可以检测,检测方法快速实用。 附图说明 图1为本发明的操作流程图; 图2为本发明的装置左视图; 图3为本发明的装置正视图; 图4为本发明的装置俯视图。 附图说明: 1、光源灯座;2、操作台;3、升降台;31、PCB放置台面;4、操控板;5、升降装置。