技术摘要:

显示了用于从纺织废料(2,5)分离纤维目标组分(21)的方法(1,101,201),所述纺织废料(2,5)含有目标组分(21)和至少一种辅助组分(22),由此目标组分(21)由密度高于水的密度的水溶胀性纺织纤维(51)组成,所述方法(1,101,201)包括以下步骤:a)将粉碎的纺织废料(5)分散在 全部

背景技术:

消费后纺织废料中的纤维素纤维几乎总是伴随有合成的人造纤维,例如聚酯、尼 龙或弹性纤维。从这样的混合物中回收纤维素纤维(即棉、粘胶纤维、莫代尔或莱赛尔)是一 项复杂且困难的任务。特别地,纤维素纤维在苛刻的化学环境中易于降解,使得它们在用于 生产人造纤维素纤维的方法中的用途是不适合的。另一方面,由于纤维物质的密度差异小 和其它几乎相同的物理性质,这些纤维的机械分离非常困难。因此,在现有技术分离方法中 不能实现所需的分离选择性。 在现有技术中,已知通过选择性溶解纤维素纤维而从聚酯共混物分离纤维素纤维 的方法。例如在WO 2003/035963 A2中,使用NMMO和水的溶液来溶解纤维素纤维。尽管在这 样的方法中,可以从混合物中选择性地回收纤维素纤维,但是纤维素纤维在溶解过程中降 解,并不适合作为用于生产人造纤维素纤维的原料。 在WO 2013/182801 A1中,公开了从纺织废料分离聚酯和棉纤维的方法,其中将所 述聚酯和棉纤维充分混合。因此,将纺织废料研磨并分散在水中,以获得含有所述纤维的悬 浮液。搅拌悬浮液,由此棉纤维吸收一定量的水,并且它们的重量增加。在随后的方法步骤 中,聚酯和棉纤维在浮选方法中分离,由此较轻的聚酯纤维积聚在悬浮液的顶部。尽管这样 的温和的方法条件优选用于回收高品质的纤维素纤维,但这样的方法可能几乎不适合从聚 酯纤维中回收纤维素纤维,因为由于棉纤维和聚酯纤维之间非常小的密度差,仅可获得低 的选择性。如果应用这样的方法来回收棉,这通常会导致分离方法中棉大量损失或者聚酯 对棉的高污染。此外,由于缓慢的浸泡和浮选步骤,这样的方法具有方法时间长的缺点,这 最终限制了方法的生产量。 在WO 97/21490 A2中,公开了回收纺织废料的方法,其中将面纤维与密度不同于 面纤维的其它固体组分(如粘合剂和固体颗粒)分离。将废物混合物分散在水溶液中,并使 所述溶液通过水力旋流器,以根据混合物的密度将其分离成面纤维部分和其它固体组分部 分。尽管这样的方法适于从固体颗粒分离纤维组分,但由于它们的选择性低,它们可能不能 用于分离具有相似密度的不同纤维物质。

技术实现要素:

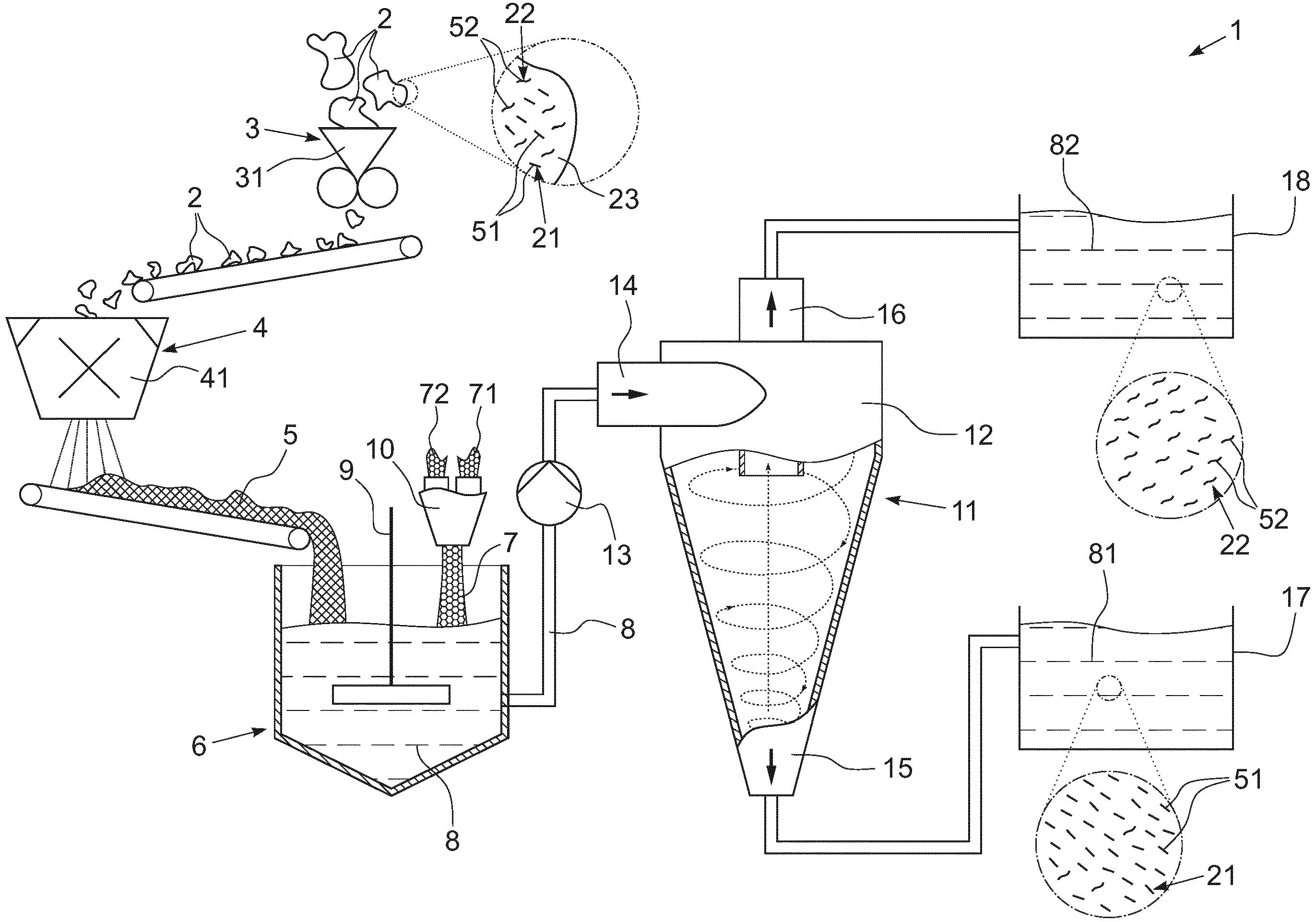

因此,本发明的目的是提供用于将水溶胀性纤维与密度几乎相似的其它纺织纤维 分离的可靠的快速方法。 4 CN 111587170 A 说 明 书 2/9 页 所述目的通过如下创造性地实现:水溶液是碱性水溶液,并且在步骤b)之前,将所 述目标组分纤维在所述碱性水溶液中溶胀,从而相对于所述辅助组分的密度和重量,增加 所述目标组分的密度和重量,更特别地增加目标组分纤维的密度和重量。 如果水溶液是碱性水溶液,并且在步骤b)之前,将目标组分(即,目标组分纤维)在 所述碱性水溶液中溶胀,则可以获得用于增加目标组分(即,目标组分纤维)的密度和重量 的简单且可靠的方法步骤。通过选择性地增加目标组分纤维的密度,目标组分纤维和辅助 组分纤维之间的密度差增加,产生更可靠且稳健的分离方法,该分离方法具有根据组分各 自的密度来分离组分的更好的选择性。一方面,在水或盐溶液中溶胀纤维的常见方法可能 增加这些纤维的重量,但另一方面,具有缺点,即由于溶液的较低密度,纤维的密度降低。相 反,水溶液中的碱性环境通过将较重的碱性离子结合到目标组分纤维的纤维结构中而有助 于有效地溶胀纤维素分子,从而导致增加所述纤维的密度。 通常,在本发明的意义上,高密度目标部分是指要从纺织废料回收的纤维部分,其 中所述目标部分纤维的平均密度高于密度阈值。采用相同的方式,在本发明的意义上,低密 度残余部分是指在分离中要被丢弃的纤维部分,其中所述残余部分纤维的平均密度低于密 度阈值。因此,密度阈值低于目标组分纤维的平均密度,并且高于辅助组分纤维的平均密 度。 进一步一般性提及的是,在分离方法之后,目标部分中的目标组分含量高于所提 供的纺织废料中的目标组分含量,并且目标部分中的辅助组分含量低于所提供的纺织废料 中的辅助组分含量,由此参照各部分的总固体组分重量(没有溶液)来测量组分含量。 如果在将粉碎的纺织废料分散在水溶液中之后,悬浮液含有0.3重量%至6重量%的 量的纺织废料,则在整个回收过程中可以容易地操作和处理悬浮液。如果悬浮液含有3重 量%至5重量%的纺织废料,则可以进一步改进该方法的可靠性和效率。 上述优点特别适用于属于纤维素纤维的组的目标组分纤维。与非纤维素纤维相 比,纤维素纤维典型地具有约1.45 g/mL-1.60 g/mL的密度和高的溶胀能力。特别是其中再 生纤维素纤维具有最高的溶胀能力,由于溶胀而能够使密度显著增加。这样的再生纤维素 纤维可以是例如人造丝纤维、莱赛尔纤维或莫代尔纤维。本发明还可成功应用于从纺织废 料回收棉纤维。除了它们的高保水能力之外,纤维素纤维可以被碱性溶液侵蚀,因为纤维素 纤维的纤维素分子之间的氢键可以打开,因此碱性溶液的离子可以结合到纤维素链中。从 而,纤维素纤维的密度增加,改进分离的适用性。因此,本发明的方法的选择性和可靠性可 以进一步改进。 如果水溶胀性目标组分纤维的密度为至少1.45 g/mL,则上述优点特别适用。密度 高于1.5 g/mL的纤维表现出足够高的密度,以便在溶胀后可靠地与相关辅助组分分离。 通常,在本发明的上下文中提到,密度是指相应物质的体积质量密度。 如果辅助组分由在水中基本上非溶胀性的纺织纤维组成,其密度低于目标组分纤 维的密度,则本发明的方法可以进一步改进。特别地,如果纤维在水中不是溶胀性的,则辅 助组分纤维的密度将基本上不会由于溶胀而增加。此外,如果所述辅助组分纤维的密度低 于目标组分纤维的密度,则可进一步改进该方法的选择性。在本发明的优选实施方案中,辅 助组分纤维可以是合成的非纤维素纤维,例如聚酯纤维、聚酰胺纤维、聚丙烯纤维或聚氨酯 纤维。在纤维素纤维回收中通常需要去除这样的纤维,因为它们增加了流出物流的有机负 5 CN 111587170 A 说 明 书 3/9 页 荷。因此,如果本发明的方法应用于具有这样的辅助组分的纺织废料,则回收过程的总化学 消耗可以显著改进,从而产生更经济和环境友好的方法。 本发明的方法还可以有利地对污染不敏感,特别是如果纺织废料包含非纤维碎 片,更特别是来自橡胶、皮革、塑料或金属的非纤维碎片。在所述方法中,这样的碎片可以容 易地分离而不降低分离质量。因此,可以提供对纺织废料的污染具有高度不敏感性的方法。 如果将目标组分纤维在pH值为9-12的碱性水溶液中溶胀,则可以进一步改进上述 优点。在分散纺织废料之前,通过向水溶液中加入一定量的碱性氢氧化物(alkali hydroxide),可以容易地制备这样的碱性水溶液,以获得9-12的pH值。合适的碱性氢氧化物 可以是例如苛性钠。如果使用pH为9-12的碱性溶液,则可以减少随后的碱性蒸煮步骤的化 学消耗,并因此减少整个回收过程的化学消耗,因为在碱性溶液中处理纺织废料在进一步 碱性处理(例如所述随后的碱性蒸煮过程)之前用作第一碱预处理过程。 如果进一步使目标组分纤维在碱性水溶液中溶胀,直到目标组分和辅助组分之间 的密度差大于0.15 g/mL,则获得允许纤维可靠分离的高选择性。如果密度差更特别地高于 0.2 g/mL,甚至更优选高于0.25 g/mL,则选择性可以甚至进一步改进。由于较高的选择性, 因此可以减少方法周期时间,从而能够实现较高的方法的生产量。 如果目标组分纤维在5℃至60℃的温度下在碱性水溶液中溶胀,则溶胀步骤的效 率可得到改进。在20℃-57℃之间,更优选在35℃-55℃之间的温度下,可以获得甚至更高的 溶胀效率。因此,可以加速该方法的溶胀步骤,从而进一步减少方法周期时间。 如果根据组分各自的密度分离分散的纺织废料,则根据本发明的方法的分离选择 性可以进一步改进。由于在碱性水溶液中的溶胀,目标组分纤维的密度增加,因此允许所述 组分的可靠分离。从而,目标部分中辅助组分的去除效率可以是至少30%,更特别地甚至至 少40%。因此,在最初含有以固体重量计70%的目标组分纤维的悬浮液中,所得目标部分可以 含有以固体重量计至少75-80%的目标组分纤维。从而,去除效率被认为是已从目标部分去 除并丢弃到残余部分的纺织废料中的辅助组分的绝对质量的百分比。 在本发明的方法的步骤b)中,分散的纺织废料中的组分根据它们各自的密度的这 样的分离可以经由至少一个机械分离装置进行。在本发明的意义上,机械分离装置优选基 于离心力或重力,其对密度和/或重量的差异敏感。这样的装置可以是例如水力旋流器或离 心机。水力旋流器是分离装置,其基于颗粒的向心力与流体阻力的比率来对液体悬浮液中 的颗粒进行分类。该比率对于致密颗粒是高的,而对于轻颗粒是低的。水力旋流器具有一个 入口,一个在底部的底流出口,和一个在顶部的溢流出口。底流通常接收高密度部分,而溢 流接收低密度部分。在内部,惯性由液体的阻力抵消,结果是较大或较致密的颗粒被输送到 壁,用于最终在底流侧处与有限量的液体一起排出,而较细或较不致密的颗粒保留在液体 中并在溢流侧处通过略微延伸到旋流器的主体(在中间)中的管排出。除此之外或作为另外 一种选择,根据组分密度的分离也可以通过浮选分离装置进行。浮选可以进一步由合适的 表面活性剂和/或浮选剂(例如非离子表面活性剂)支持。合适的浮选方法例如是溶气浮选 (DAF)。 如果随后将目标部分送到第二分离装置,则可以提供具有特别高选择性的分离方 法。第二分离步骤从而可以使用与第一分离步骤中相同种类的分离装置或互补的分离装 置。例如,在一个实施方案中,第一分离步骤可以采用水力旋流器,而第二分离步骤可以采 6 CN 111587170 A 说 明 书 4/9 页 用浮选装置,或者反之亦然。在另一个实施方案中,分离可以通过3-5个水力旋流器的级联 进行。同样,可以使用根据本发明的分离装置的任何其它组合。 如果在步骤a)之前将纺织废料粉碎,更特别地粉碎到0.5 mm至3 mm的尺寸,则可 以提供更可靠的方法。特别地,通过粉碎,可以确保目标组分纤维在步骤a)之后单独存在于 悬浮液中。悬浮液中纤维的单独可达性对于允许组分选择性分离是非常重要的。除此之外, 优选长度的平均尺寸为0.5 mm至3 mm之间,以减少聚集体或堵塞物的形成并改进悬浮液的 均匀性。因此,可以提供具有高可靠性的方法。 如果将纺织废料粉碎,使得目标组分纤维和辅助组分纤维基本上在相同的尺寸范 围内,则可以进一步改进悬浮液的均匀性。此外,如果所有组分表现出纤维尺寸在相似范围 内,则可以降低取决于粉碎纤维尺寸的不利影响(例如摩擦和浮力),因此改进分离质量。 如果将表面活性剂,更特别地来自非离子表面活性剂的组,加入到碱性水溶液中, 则可以改进组分在碱性水溶液中的分散。由此可以提供更均匀的溶液。如果表面活性剂以 ≤2重量%的浓度加入,则可以提供可靠的、又成本有效的方法。 当根据本发明的方法用于从纺织废料中将纤维素基原料制浆以生产溶解的浆时, 其也可以是特别有利的。溶解的浆必须满足纯度和聚合度(DP值)方面的高要求,以适于生 产模塑的纤维素主体。纺织废料通常含有大量污染物,在从纺织废料中可获得合适的溶解 的浆之前需要将其彻底去除。如果使用根据权利要求1-9中任一项所述的方法从纺织废料 回收纤维素原料,则可以以非常高的纯度生产溶解的浆,而不降低纤维素原料的DP值。这样 的溶解的浆甚至可以满足非常高的标准,以适于生产莱赛尔类型的纤维素模塑体。 如果在根据权利要求1-9中任一项所述的方法中从纺织废料分离含有纤维织物目 标组分的目标部分,并且在分离之后,使目标部分(其优选含有碱性水溶液)经受碱性蒸煮 过程以去除残余污染物以获得溶解的浆,则可以获得优选的协同效应:由于纺织废料已经 分散在碱性溶液中,因此可以大大减少随后的蒸煮过程中化学品的消耗,产生总体上更具 成本效益和更经济友好的方法。 最后,在获得溶解的浆之前,可以洗涤和漂白浆,以去除任何残余的碱性溶液。 根据权利要求1-9中任一项所述的本发明的方法也可以有利地用于由从纺织废料 回收的纤维素纤维生产再生纤维素模塑体,并且再生纤维素模塑体可以随后由所述回收的 纤维生产。 从而,可根据权利要求10-13中任一项获得来自纺织废料的溶解的浆,并随后将其 溶解在合适的溶剂中,以形成纺丝溶液,并且将所述纺丝溶液通过喷丝头挤出并在纺丝浴 中沉淀,以获得纤维素模塑体。例如,在莱赛尔-方法的情况下,这样的合适的溶剂可以更特 别地含有水和叔胺氧化物。 附图说明 下面,基于实施方案并参考附图对本发明进行示例说明。特别是 图1显示根据本发明的方法的具有单个水力旋流器分离装置的第一实施方案的部分截 面示意图, 图2显示第二实施方案的部分截面示意图,其中3级水力旋流器级联用作分离装置,以 及 7 CN 111587170 A 说 明 书 5/9 页 图3显示第三实施方案的部分截面示意图,其中水力旋流器分离后连续进行浮选。