技术摘要:

本发明针对烧结轴承,提升机械强度及耐振动性,并且防止损伤旋转轴。本发明的烧结轴承20由以镍银(Cu‑Ni‑Zn)作为基础的烧结体所形成。在此,烧结轴承20在烧结体中不添加P。或,烧结体中的P的含量以相对于总质量的质量比计为未达0.05质量%。据此,可使构成烧结体的结 全部

背景技术:

以往,液体输送用的泵(以下,称为「液体泵」)已知有各种的泵。 例如,汽车所搭载的液体泵已知有用以使引擎冷却用的冷却水循环的水泵、用以 吐出挡风玻璃清洗液的清洗液泵、在油压机构中用以产生油压的油泵、用以压送引擎油的 油泵、用以供给燃料(汽油、轻油、醇等)的燃料泵等。 近年来,液体泵中,从吐出量(抽水量)的稳定化的观点而言,正发展从电动马达获 得动力的电动化。 例如,以往的水泵是从引擎获得动力,故引擎旋转数的变化会影响冷却水的吐出 量,有冷却效率变得不稳定的问题。因此,近年的水泵是通过从电动马达获得动力,以谋求 吐出量的稳定化,甚至,谋求冷却效率的稳定化。尤其,油电混合车、电动汽车、燃料电池车 等所搭载的水泵无法从引擎获得动力,或者无法从引擎获得稳定的动力,故为了获得稳定 的吐出量,正发展从电动马达获得动力的电动化。 尤其,近年来,为了谋求液体泵的小型化且高输出化,正发展电动马达的小型化且 高输出化,随此情况,对于电动马达所具备的轴承的负荷会增加。因此,要求配设于液体泵 的电动马达所具备的轴承(以下,称为「液体泵用的轴承」)提升耐荷重性的。另外,液体泵用 的轴承会在液体中使用,故要求耐荷重性的提升的同时要求耐水性/耐蚀性的提升。 以往,就耐水性/耐蚀性优异的轴承而言,已知有由陶瓷、碳或树脂所构成的轴承。 然而,由陶瓷或碳所构成的轴承虽然耐水性/耐蚀性优异,但有加工费高的问题。另外,由树 脂所构成的轴承有难以确保尺寸精度并且耐荷重性不足的问题。 另一方面,就耐荷重性优异的轴承而言,已知有使金属粉末烧结而成的烧结轴承。 然而,烧结轴承有耐水性/耐蚀性低、且不适合在液体中使用的问题。尤其,烧结轴承在水中 使用时,有滑动性不足的问题。 因此,近年来,就液体泵用的轴承而言,已开发由在耐水性/耐蚀性优异的材料的 镍银(Cu-Ni-Zn合金)中添加有P(磷)及固体润滑剂的胚体(基材)所构成的烧结轴承(参照 专利文献1)。 专利文献1所记载的烧结轴承是通过使用镍银作为胚体基础而提高耐水性/耐蚀 性的同时通过添加于胚体的石墨(固体润滑剂)而提高滑动性。 尤其,专利文献1所记载的烧结轴承是通过在胚体中添加P,而在烧结时,促进其它 的添加构成元素(Ni、Zn等)的扩散,抑制在烧结轴承中产生耐水性/耐蚀性低的部分。 [现有技术文献] [专利文献] [专利文献1]日本特开2015-187307号公报。 3 CN 111587297 A 说 明 书 2/16 页

技术实现要素:

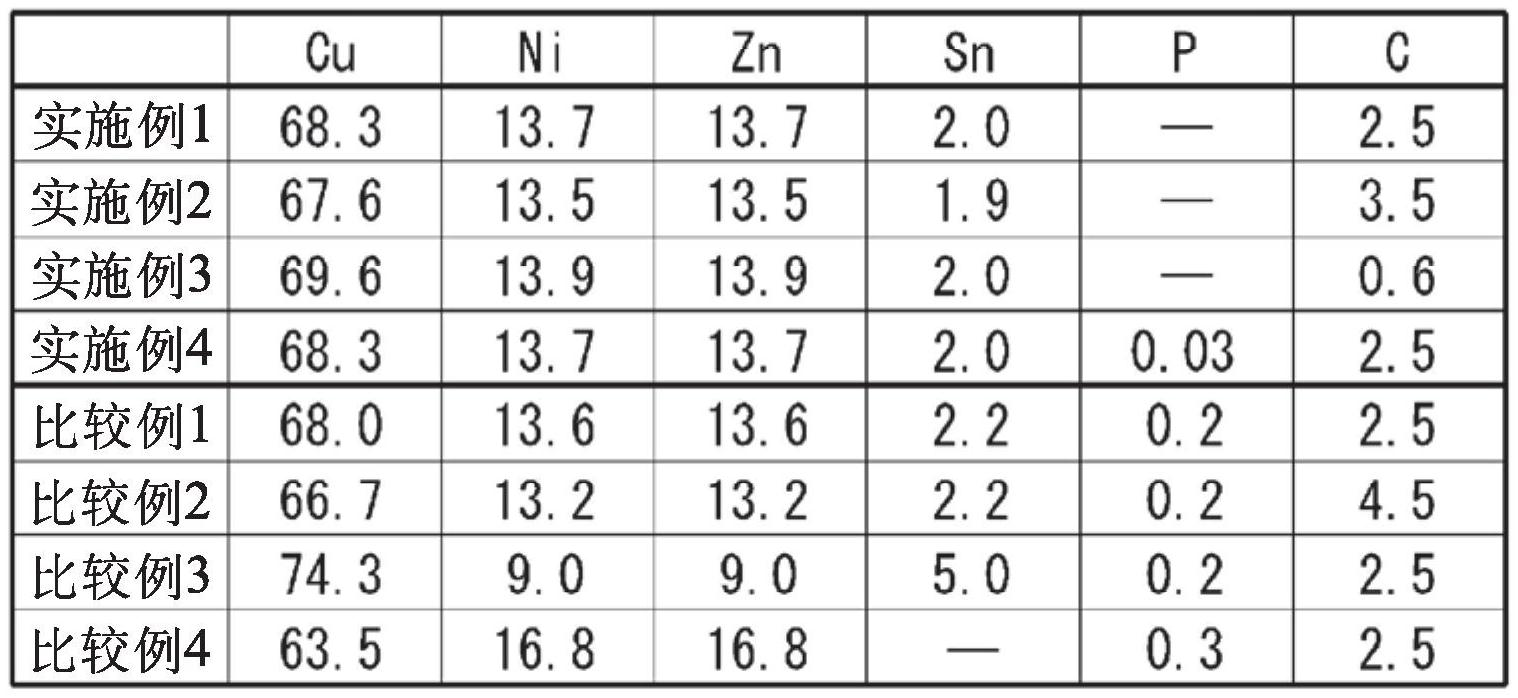

[发明欲解决的课题] 然而,以往的烧结轴承有机械强度及耐振动性降低的忧。 也就是,以往的烧结轴承由于在胚体中添加P,故在烧结时构成胚体的结晶粒容易 变粗大化。继而,若构成胚体的结晶粒粗大化,则有机械强度及耐振动性降低的忧。 另外,以往的烧结轴承有损伤旋转轴的忧。 也就是,以往的烧结轴承由于在胚体中添加P,故在胚体中,Ni-Sn-P的合金层容易 析出。在此,Ni-Sn-P的合金层与胚体的其它部分相比,硬度非常高。因此,在胚体中,若Ni- Sn-P的合金层析出,则当轴旋转时,由于旋转轴接触Ni-Sn-P的合金层,而有损伤旋转轴的 忧。 本发明的课题是在于烧结轴承中提高机械强度及耐振动性并且防止旋转轴损伤。 [用以解决课题的手段] 为了解决上述课题,第一发明的烧结轴承由平均结晶粒径为20μm以下的烧结体所 构成,该烧结体具有以相对于总质量的质量比计,含有超过10质量%且未达20质量%的Ni、 超过13质量%且未达20质量%的Zn、超过0.5质量%且未达3质量%的Sn、及超过0.5质量% 且未达4质量%的固体润滑剂,且其余部分由Cu及不可避免的杂质所构成的组成。 另外,第二发明的烧结轴承由平均结晶粒径为20μm以下的烧结体所构成,该烧结 体具有以相对于总质量的质量比计,含有超过10质量%且未达20质量%的Ni、超过13质 量%且未达20质量%的Zn、超过0.5质量%且未达3质量%的Sn、超过0.5质量%且未达4质 量%的固体润滑剂、及未达0.05质量%的P,且其余部分由Cu及不可避免的杂质所构成的组 成。 在第一或第二发明的烧结轴承中,烧结体是以镍银(Cu-Ni-Zn)作为基础而形成。 据此,可提高耐水性/耐蚀性。 另外,在第一或第二发明的烧结轴承中,烧结体含有固体润滑剂。据此,可提高滑 动性。 另外,在第一或第二发明的烧结轴承中,在烧结体(压粉体)中含有Sn。据此,烧结 性提高,并可提高烧结强度。其结果为可弥补因含有固体润滑剂而降低的烧结强度。另外, 通过在烧结体中含有Sn,可提高在水中的脱锌腐蚀的耐性。 尤其,在第一发明的烧结轴承中,在烧结体中不含有P。另外,在第二发明的烧结轴 承中,烧结体中的P的含量以相对于总质量的质量比计为未达0.05质量%。 据此,可使构成烧结体的结晶粒微细化,其结果为可提高机械强度及耐振动性。另 外,在烧结体中,可抑制Ni-Sn-P的合金层的析出,并防止轴旋转时损伤旋转轴。 另外,第一或第二发明的烧结轴承中,构成结晶结构的烧结体的结晶粒的平均结 晶粒径成为20μm以下。 在此,构成烧结体的结晶粒的平均结晶粒径若超过20μm,则有无法满足对配设于 液体泵(尤其,汽车所搭载的液体泵)的马达的烧结轴承所要求的机械强度及耐振动性的 忧。 因此,通过使构成烧结体的结晶粒的平均结晶粒径设为20μm以下,可满足对配设 于液体泵(尤其,汽车所搭载的液体泵)的马达的烧结轴承所要求的机械强度及耐振动性。 4 CN 111587297 A 说 明 书 3/16 页 据上,依据第一或第二发明的烧结轴承,可提高机械强度及耐振动性并且防止损 伤旋转轴。 在此,第一或第二发明的烧结轴承较优选是烧结体为使用Cu-Ni-Zn-Sn合金粉末 所形成。具体而言,较优选是烧结体为使用将含有Cu-Ni-Zn-Sn合金粉末及固体润滑剂粉末 的原料粉末经混合而成的原料粉末所形成。 也就是,Cu-Ni-Zn-Sn合金粉末中,在构成粉末的各粒子中,Ni、Zn等各构成要素 (构成元素)被均匀分散。因此,通过使用Cu-Ni-Zn-Sn合金粉末形成烧结体,可防止在烧结 体中Ni、Zn等各构成要素的浓度变得不均匀,其结果为可防止烧结体中的Ni及Zn的浓度低 的部分被选择性腐蚀的事态发生。 以下,详细说明构成烧结体(胚体)的各要素的作用/效果。 另外,本发明中,依烧结体整体中的质量比(质量%)来界定各要素的含量。 [关于Ni(镍)] 通过在烧结体中含有Ni,可提高耐水性/耐蚀性。 此时,若烧结体中的Ni的含量为10质量%以下,则耐水性/耐蚀性变得不充分。另 一方面,若烧结体中的Ni的含量成为20质量%以上,则材料成本会增加。 因此,通过使烧结体中的Ni的含量超过10质量%且未达20质量%,可抑制材料成 本的增加并提高耐水性/耐蚀性。 [关于Zn(锌)] 通过在烧结体中含有Zn,可提高耐水性/耐蚀性。 此时,若烧结体中的Zn的含量为13质量%以下,则耐水性/耐蚀性变得不充分。另 一方面,若烧结体中的Zn的含量为20质量%以上,则因在烧结时的锌的蒸发,而生产性会降 低并且脱锌腐蚀的风险变高。 因此,通过使烧结体中的Zn的含量超过13质量%且未达20质量%,可抑制生产性 的降低并提高耐水性/耐蚀性。 尤其,与Ni相比,Zn为价廉的材料。因此,当欲提高耐水性/耐蚀性时,通过在抑制 Ni含量的增加的同时增加Zn的含量,可抑制材料成本的增加。 [关于Sn(锡)] 通过在烧结体(压粉体)中含有Sn,可提高烧结性,并可提高烧结强度。另外,即使 为少量含有,仍可抑制脱锌腐蚀。 此时,若烧结体中的Sn含量为0.5质量%以下,则上述的效果变得不充分。另一方 面,若烧结体中的Sn的含量为3质量%以上,则容易产生因在烧结时的尺寸变化所造成的变 形。 因此,通过使烧结体中的Sn含量设为超过0.5质量%且未达3质量%,可抑制变形 的产生并提高烧结强度。 [关于固体润滑剂] 通过在烧结体中含有固体润滑剂,润滑性会升高,可降低摩擦系数,且可提高烧付 性及耐摩耗性。 此时,若烧结体中的固体润滑剂的含量为0.5质量%以下,则上述的效果变得不充 分。另一方面,若烧结体中的固体润滑剂的含量成为4质量%以上,则烧结强度明显地降低。 5 CN 111587297 A 说 明 书 4/16 页 因此,通过使烧结体中的固体润滑剂含量超过0.5质量%且未达4质量%,可抑制 烧结强度的降低并提高耐摩耗性。 [关于P(磷)] 通过在烧结体中含有P,可防止组成烧结体的金属的氧化。 也就是,如同后述,当生成会形成烧结体的原料粉末时,原料粉末较优选是使用 Cu-Ni-Zn-Sn合金粉末等合金粉末。 在此,Cu-Ni-Zn-Sn合金粉末等合金粉末是通过雾化法等而制造。具体而言,通过 生成将组成目标合金粉末的各种原料金属以高温熔化而成的熔态金属,将所生成的熔态金 属进行喷雾/急冷凝固,并粉末化,而制造合金粉末。 此时,在原料金属中,可通过添加微量的P作为去氧剂,而防止熔态金属的氧化。 在此,若原料金属中的P含量成为0.05质量%以上,则在烧结时,构成烧结体的结 晶粒容易粗大化,并且,在烧结体中,Ni-Sn-P的合金层容易析出。 因此,通过使原料金属(烧结体)中的P含量设为未达0.05质量%,可抑制构成烧结 体的结晶粒的粗大化及烧结体中的Ni-Sn-P的合金层的析出,并防止熔态金属的氧化。 [关于平均结晶粒径] 若构成结晶结构(微细组织)的烧结体的结晶粒的平均结晶粒径超过20μm,则有不 满足对配设于液体泵(尤其,汽车所搭载的液体泵)的马达的烧结轴承所要求的机械强度及 耐振动性的忧。 因此,通过使构成结晶结构的烧结体的结晶粒的平均结晶粒径设为20μm以下,可 满足对配设于液体泵(尤其,汽车所搭载的液体泵)的马达的烧结轴承所要求的机械强度及 耐振动性。 [关于有效多孔率] 在此,第一或第二发明的烧结轴承较优选是在烧结体中使有效多孔率为8体积% 以上且18体积%以下。 也就是,若有效多孔率未达8体积%,则变成非常高密度,在压粉成形时所需的压 力变大,生产性会降低。另一方面,若有效多孔率超过18体积%,则因压粉体的强度降低,故 直到烧结为止的操作性变困难。另外,因烧结强度降低,故无法得到作为轴承所需的最低限 的强度。 因此,通过使有效多孔率设为8体积%以上且18体积%以下,可抑制生产性的降低 并提高烧结强度。 第三发明的烧结轴承,在第一或第二发明的烧结轴承中,前述固体润滑剂含有石 墨、二硫化钼及氮化硼中的至少一者而成。 依据第二发明的烧结轴承,可提高润滑性。 第四发明的烧结轴承,在第一至第三发明中任一发明的烧结轴承中,使前述烧结 体含浸润滑油而成。 依据第四发明的烧结轴承,在从制造轴承至组装马达为止的期间,甚至于直到使 用马达为止的期间,可通过所含浸的润滑油而防止轴承的生锈。另外,在轴承部被密封且与 输送液体的流路隔离时,可依照旋转轴的旋转,而在与旋转轴之间形成油膜,可降低在与旋 转轴之间产生的摩擦阻力。另外,即使在轴承部不被密封而在输送液体内使用时,就结果而 6 CN 111587297 A 说 明 书 5/16 页 言轴承体内所含浸的润滑油会被输送液体取代,但可通过使用比输送液体更高黏度的润滑 油,以助于运转初期的润滑。 第五发明的烧结轴承,在第一至第四发明中任一发明的烧结轴承中,使用于液体 泵的马达。 依据第五发明的烧结轴承,可提高液体泵的耐久性。 第六发明的烧结轴承的制造方法包含:混合多种粉末,生成原料粉末的步骤;将前 述原料粉末压缩成形,形成压粉体的步骤;烧结前述压粉体,形成烧结体的步骤;及对前述 烧结体施予尺度矫正(sizing)的步骤;其中,前述多种粉末包含Cu-Ni-Zn-Sn合金粉末及固 体润滑剂;前述原料粉末具有以相对于总质量的质量比计,含有超过10质量%且未达20质 量%的Ni、超过13质量%且未达20质量%的Zn、超过0.5质量%且未达3质量%的Sn、及超过 0.5质量%且未达4质量%的固体润滑剂,且其余部分由Cu及不可避免的杂质所构成的组 成;前述烧结体的平均结晶粒径为20μm以下。 另外,第七发明的烧结轴承的制造方法包含:混合多种粉末,生成原料粉末的步 骤;将前述原料粉末压缩成形,形成压粉体的步骤;烧结前述压粉体,形成烧结体的步骤;及 对前述烧结体施予尺度矫正的步骤;其中,前述多种粉末包含Cu-Ni-Zn-Sn合金粉末、固体 润滑剂及P粉末;前述原料粉末具有以相对于总质量的质量比计,含有超过10质量%且未达 20质量%的Ni、超过13质量%且未达20质量%的Zn、超过0.5质量%且未达3质量%的Sn、超 过0.5质量%且未达4质量%的固体润滑剂、及未达0.05质量%的P,且其余部分由Cu及不可 避免的杂质所构成的组成;前述烧结体的平均结晶粒径为20μm以下。 第六或第七发明的烧结轴承的制造方法中,通过以镍银(Cu-Ni-Zn)作为基础的原 料粉末,形成烧结轴承。据此,可提高烧结轴承的耐水性/耐蚀性。 另外,第六或第七发明的烧结轴承的制造方法中,在原料粉末中添加固体润滑剂。 据此,可提高烧结轴承的滑动性。 另外,第六或第七发明的烧结轴承的制造方法中,在原料粉末中添加Sn。据此,在 烧结时的烧结性会提高,并可提高烧结轴承的烧结强度,其结果为可弥补因固体润滑剂的 添加而降低的烧结强度。另外,原料粉末中,通过添加Sn,可提高在水中的脱锌腐蚀的耐性。 尤其,第六发明的烧结轴承的制造方法中,在原料粉末中不添加P。另外,第七发明 的烧结轴承的制造方法中,在原料粉末中的P的添加量以相对于总质量的质量比计为未达 0.05质量%。 据此,可使构成烧结体的结晶粒微细化,其结果为可提高机械强度及耐振动性。另 外,在烧结体中,可抑制Ni-Sn-P的合金层的析出,并防止在轴旋转时损伤旋转轴。 另外,第六或第七发明的烧结轴承的制造方法中,构成结晶结构的烧结体的结晶 粒的平均结晶粒径为20μm以下。 据此,可满足对配设于液体泵(尤其,汽车所搭载的液体泵)的马达的烧结轴承所 要求的机械强度及耐振动性。 另外,第六或第七发明的烧结轴承的制造方法中,在多种粉末中含有Cu-Ni-Zn-Sn 合金粉末。 在此,Cu-Ni-Zn-Sn合金粉末中,构成粉末的各粒子中,Ni、Zn等各构成要素(构成 元素)被均匀分散。 7 CN 111587297 A 说 明 书 6/16 页 据此,通过使用Cu-Ni-Zn-Sn合金粉末而形成烧结体,在烧结体中,可防止Ni、Zn等 各构成要素的浓度变得不均匀,其结果为可防止在烧结体中的Ni及Zn的浓度低的部分被选 择性腐蚀的事态的发生。 据上,若依据第六或第七发明的烧结轴承的制造方法,可提高机械强度及耐振动 性,并可防止损伤旋转轴。 在此,构成原料粉末的各要素的作用/效果与构成上述第一或第二发明的烧结体 的各要素的作用/效果为相同。 [发明的效果] 通过本发明的烧结轴承或烧结轴承的制造方法,可提高机械强度及耐振动性,并 可防止损伤旋转轴。 附图说明 图1为表示水泵1的概略构成的剖面图。 图2为烧结轴承20的剖面图。 图3为比较实施例1至4的烧结轴承的原料粉末的调合内容、与比较例1至4的烧结 轴承的原料粉末的调合内容的图。 图4为比较实施例1至4的烧结轴承的原料粉末(烧结体)的组成、与比较例1至4的 烧结轴承的原料粉末(烧结体)的组成的图。 图5为表示实施例的烧结轴承的金属组织的一例的图。 图6为表示比较例的烧结轴承的金属组织的一例的图。 图7为表示实施例4的烧结轴承的金属组织的图。 图8为作为通过EDX分析烧结轴承的剖面的一例而表示实施例1的结果。 图9为比较实施例1至4的烧结轴承的特性与比较例1至4的烧结轴承的特性的图。