技术摘要:

本发明提供一种印制电路板中盘中孔阻焊塞孔的加工方法,所述方法包括如下步骤:步骤1,将印制电路板中需要阻焊塞孔且起连接作用的盘中孔进行阻焊塞孔,之后在印制电路板表面的阻焊上进行丝网漏印;步骤2,先将步骤1得到的印制电路板静置后进行预烘,使阻焊油墨中的溶剂 全部

背景技术:

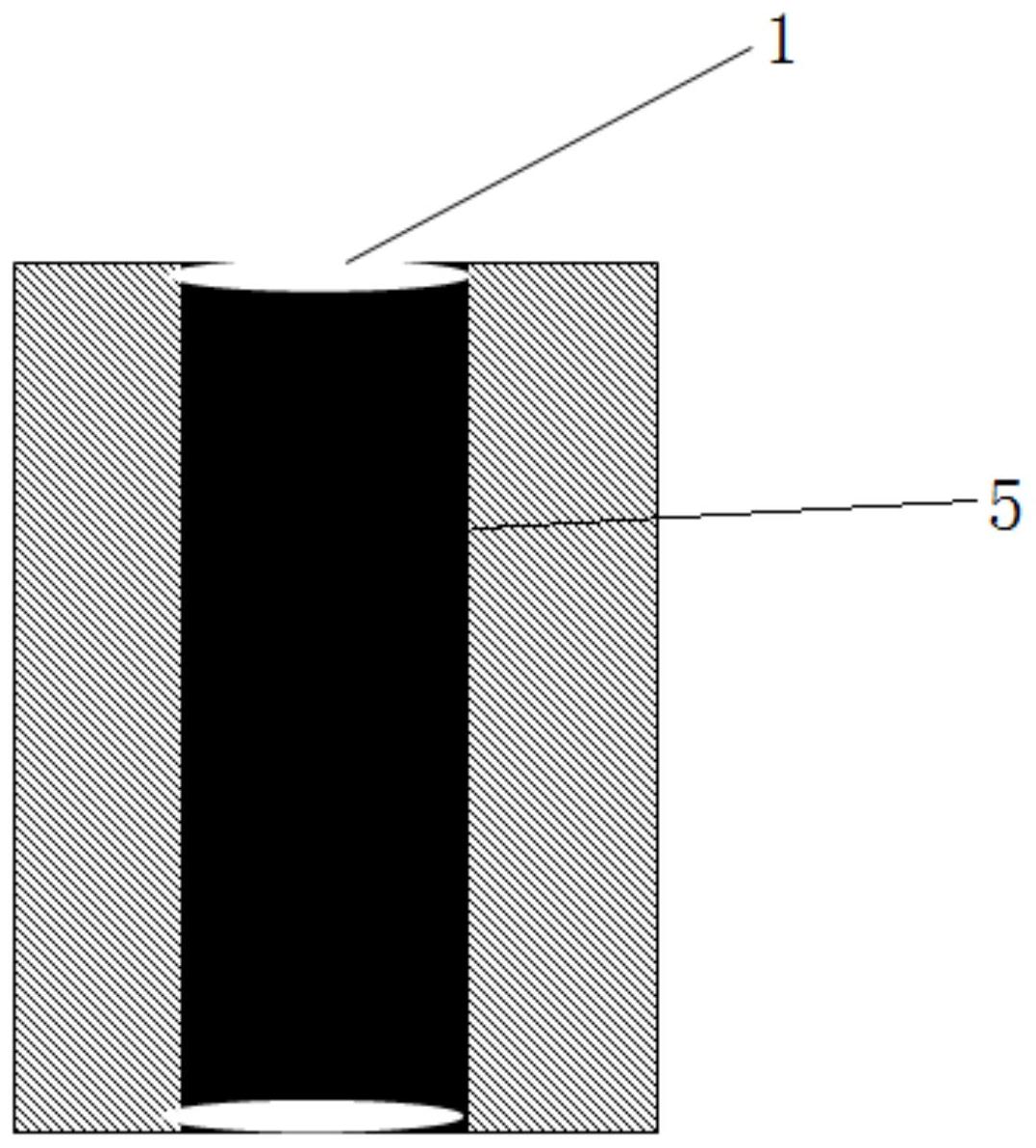

随着电子产品微型化的发展,印制电路板的器件布置密度越来越高,盘中孔设计 越来越多的出现在印制电路板的设计中,为了避免或者减少器件焊接时出现盘中孔漏锡焊 料而出现短路,一般会要求对盘中孔进行树脂塞孔或者阻焊塞孔。 按照目前的阻焊塞孔加工流程,如图1所示,易出现盘中孔塞孔不实,孔口凹陷、孔 内空洞固化时孔内阻焊溢出问题严重,造成焊接面积减小,成品率低。

技术实现要素:

针对现有技术中存在的问题,本发明提供一种印制电路板中盘中孔阻焊塞孔的加 工方法,操作简单易行,产品成品率高,效率高,大大降低了产品的加工成本。 本发明是通过以下技术方案来实现: 一种印制电路板中盘中孔阻焊塞孔的加工方法,包括如下步骤: 步骤1,将印制电路板中需要阻焊塞孔且起连接作用的盘中孔进行阻焊塞孔,之后 在印制电路板表面的阻焊上进行丝网漏印; 步骤2,先将步骤1得到的印制电路板静置后进行预烘,使阻焊油墨中的溶剂挥发; 之后用设计的阻焊菲林片进行第一次曝光,第一次曝光后对印制电路板进行显影,显影速 度为3500-4000mm/min,显影时间为90-100s; 步骤3,将显影后的印制电路板放入曝光夹进行曝光,之后对盘中孔内的阻焊进行 固化,完成对印制电路板中盘中孔阻焊塞孔的加工。 优选的,步骤1在进行阻焊塞孔前先对印制电路板进行表面清洁处理。 优选的,步骤2将步骤1得到的印制电路板静置15-30min。 优选的,步骤3将显影后的印制电路板曝光2-5次。 进一步,当所述盘中孔的孔径为0.2-0.4mm时,曝光2-3次。 再进一步,当所述盘中孔的孔径为0.5-0.6mm时,曝光4-5次。 优选的,步骤3采用六个阶段对盘中孔内的阻焊进行光固化,具体过程如下: 第一阶段为从室温升温至65-70℃,并在该温度范围下固化1-2小时; 第二阶段为第一阶段完成后升温至75-80℃,并在该温度范围下固化1-2小时; 第三阶段为第二阶段完成后升温至85-95℃,并在该温度范围下固化1-2小时; 第四阶段为第三阶段完成后升温至105-115℃,并在该温度范围下固化1-1 .5小 时; 第四阶段完成后升温至125-135℃进行第五阶段固化,之后再升温至145-155℃进 行第六阶段固化,完成对盘中孔内的阻焊六个阶段的固化。 3 CN 111586984 A 说 明 书 2/3 页 进一步,第一阶段的升温速度为3-5℃/min。 再进一步,第二阶段至第六阶段的升温速度均为1-2℃/min。 再进一步,第五阶段固化的时间为0.5-1h;第六阶段固化的时间为1-2h。 与现有技术相比,本发明具有以下有益的技术效果: 本发明一种印制电路板中盘中孔阻焊塞孔的加工方法,先将印制电路板中需要阻 焊塞孔且起连接作用的孔进行阻焊塞孔和丝网漏印,之后即可对印制电路板静置后进行预 烘,从而可将阻焊油墨中的溶剂挥发,达到阻焊表面硬化的效果;紧接着用设计的阻焊菲林 片进行第一次曝光,可使阻焊图形显影出来,由于优化了显影速度和显影时间,可以减少显 影时对盘中孔孔内阻焊的过多浸蚀,并且通过在显影时控制合适的显影速度降低了孔口凹 陷,通过显影后再次曝光,减少了缺陷现象的人工修补操作,最后通过光固化增加孔口处阻 焊的结合力,最终实现了印制电路板盘中孔阻焊塞孔的加工,产品成品率较高,塞孔固化效 果好,操作简单,大大降低了印制电路板盘中孔阻焊塞孔加工的成本。 进一步的,通过优化成六个阶段的升温固化流程,进一步增加了孔口处阻焊的结 合力,完全解决了固化时孔内阻焊溢出的问题,大大提高了成品率。 附图说明 图1为现有技术固化后的盘中孔塞孔示意图。 图2为本发明所述盘中孔显影后的示意图。 图3为本发明所述方法固化后的盘中孔塞孔示意图。 图中:1-孔口凹陷处、2-孔内塞孔阻焊、3-塞孔空洞、4-固化后溢出的阻焊、5-孔 壁。