技术摘要:

本发明公开了一种LNG气瓶充氮检测系统,涉及LNG技术领域,包括LNG气瓶组机构、液氮储罐机构、空压站机构以及PLC控制模块。本发明的优点在于,可实现单独或批量气瓶进行冷试要求液氮充装量的精准控制,避免了人工操作手动阀在操作和控制上的不便,同时更加安全可靠,避 全部

背景技术:

LNG气瓶为低温储罐采用双层结构,内胆储存低温液体,承受介质的压力和低温; 外壳为内胆的保护层,与内胆之间保持一定间距,形成绝热空间,承受内胆和介质的重力荷 载以及绝热层的真空负压。外壳不接触低温,采用容器钢制作。 车载LNG气瓶的生产测试阶段,结束抽真空之后进行冷试充装液氮。目前均采用人 工单个进行安装测试,操作复杂,员工工作量大且工作效率不高,同时充装精度较低,往往 会因过充和充装不足对冷试效果造成影响。

技术实现要素:

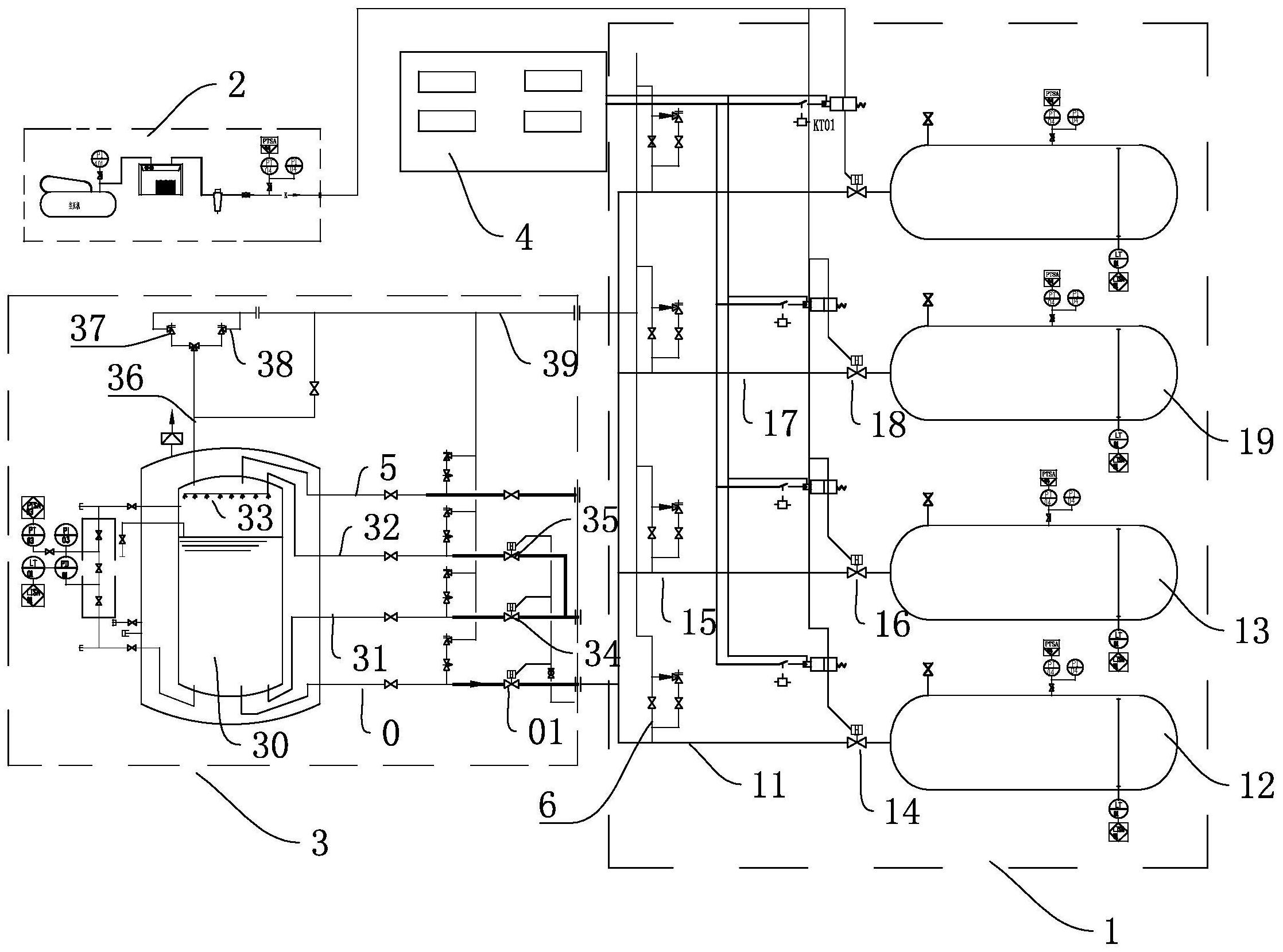

本发明用于车载LNG气瓶的生产测试阶段,针对LNG气瓶在结束抽真空之后进行冷 试充装液氮而设计,本着智能化、批量化、标准化的原则,属于一种配置PLC控制系统的专用 工装设备。本系统操作简单,采用PLC进行批量控制,减少员工工作量提高工作效率,充装精 度高,可防止因过充和充装不足对冷试效果造成的影响。本发明对LNG气瓶的质量保障和产 量提升奠定了基础,完善了生产制造环节,对于整个产品的生产制造发挥着重要作用。本发 明采用如下技术方案:一种LNG气瓶充氮检测系统,包括 一种LNG气瓶充氮检测系统,其特征在于,LNG气瓶充氮检测系统,由LNG气瓶组机 构、液氮储罐机构、空压站机构以及PLC控制模块组成;所述空压站机构外部连接有压缩空 气管,用于对外提供具有一定压力的压缩空气;所述液氮储罐机构包括液氮储罐和充液管 路,所述充液管路分支出两个支路,分别是底部充液管和顶部充液管,分别由液氮储罐的底 部和顶部进入其内腔,所述顶部充液管连接至储罐内的喷淋机构,所述喷淋机构上设置有 多个喷淋头;所述液氮储罐的底部还连接有出液管,用于输出液氮,所述出液管上设置有第 一低温气动截止阀;所述底部充液管和顶部充液管上分别设置有第二低温气动截止阀和第 三低温气动截止阀;液氮储罐的顶部连接气相管路,所述气相管路上设置有截止阀;所述 LNG气瓶组机构包括若干并联的结构相同的检测管路,所述若干检测管路的一端均连接至 出液管,所述检测管路上设置有低温气动截止阀,包括第四低温气动截止阀、第五低温气动 截止阀、第六低温气动截止阀,所述检测管路的末端可连接待检测的LNG气瓶,所述LNG气瓶 上均安装有压力表、液位计和排气阀,所述压力表、液位计均与所述PLC控制模块连接;所述 第一低温气动截止阀、第二低温气动截止阀、第三低温气动截止阀、第四低温气动截止阀、 第五低温气动截止阀、第六低温气动截止阀结构相同,均由继电器和电磁阀控制,所述PLC 控制单元通过所述控制继电器,从而达到控制电磁阀开关,最终控制低温气动截止阀的开 关;所述低温气动截止阀均通过所述压缩空气管与所述空压站机构连接。 优选的,所述检测管路上分别设置有EAG回收支路,连接至EAG回收管路。 优选的,所述液氮储罐的顶部连接第一EAG管道,所述第一EAG管道包括两个小支 3 CN 111594750 A 说 明 书 2/4 页 路,其中一个支路上设置有三通阀,分别连接至第一放散阀和第二放散阀,另外一个小支路 上设置有截止阀,所述两个小支路均连接至EAG回收管路。 优选的,所述底部充液管上设置有EAG管路,连通至EAG回收管路。 优选的,所述顶部充液管上设置有EAG管路,连通至EAG回收管路。 优选的,所述出液管上设置有EAG管路,连通至EAG回收管路。 优选的,所述气相管路上设置有EAG管路,连通至EAG回收管路。 一种LNG气瓶充氮检测系统的充氮方法,包括如下步骤:LNG气瓶抽真空,随后通过 PLC控制面板进行参数设定,输入加注时间并逐一或批量选择气瓶数量,参数设置完毕后按 下触摸屏上的启动按钮,检测管路上的低温气动截止阀开启,设备开始自动充装液氮,同时 LNG气瓶排气阀开启,待系统达到设定时间后会自动切断液氮进液管路,并发出报警,观察 液氮液位显示已达到要求,液氮加注结束,关闭LNG气瓶排气阀,静置6-12小时进行冷试阶 段。。 本发明可实现单独或批量气瓶进行冷试要求液氮充装量的精准控制,避免了人工 操作手动阀在操作和控制上的不便,同时更加安全可靠,避免员工在低温环境下直接操作 防止冻伤,更具安全性,相比人工操作手动阀,其工作效率大幅提高,一人即可控制全批次 的液氮充装,同时避免因低温切断不及时以及液氮过充造成的浪费和充装量不足导致的质 量问题。 附图说明 图1为本发明的结构示意图; 图2为本发明的电气控制系统原理图。