技术摘要:

本申请公开一种耐酸腐蚀的马氏体耐磨钢板,以质量百分数计包括0.14wt%≤C≤0.22wt%;0.30wt%≤Si≤0.60wt%;0.30wt%≤Mn≤1.00wt%;0.010wt%≤Ti≤0.020wt%;0.02wt%≤Nb≤0.04wt%;0.50wt%≤Ni≤1.0wt%;0.20wt%≤Cu≤0.50wt%;0.9wt%≤Cr≤1.3wt%;0 全部

背景技术:

耐磨钢板作为常用的工程机械用钢,广泛用于如矿山、煤矿、冶金等领域的设备 上,因矿山、煤矿、冶金等领域的工作环境较为恶劣,因此要求耐磨钢板的耐腐蚀性和耐磨 性较高。 但是传统耐磨钢板为了增加钢板的耐磨性,通常通过增加碳含量或Ti含量的方 法,上述方法虽然增加了钢板的耐磨性但是不能保证钢板的耐腐蚀性,且上述方法会以钢 板的硬度、塑性或韧性作为代价以此来满足高耐磨性的要求。 因此,如何在不影响钢板硬度、塑性和韧性的前提下大幅改善钢板的耐磨性和耐 腐蚀性,成为当前冶金和耐磨行业亟待解决的关键技术难题。

技术实现要素:

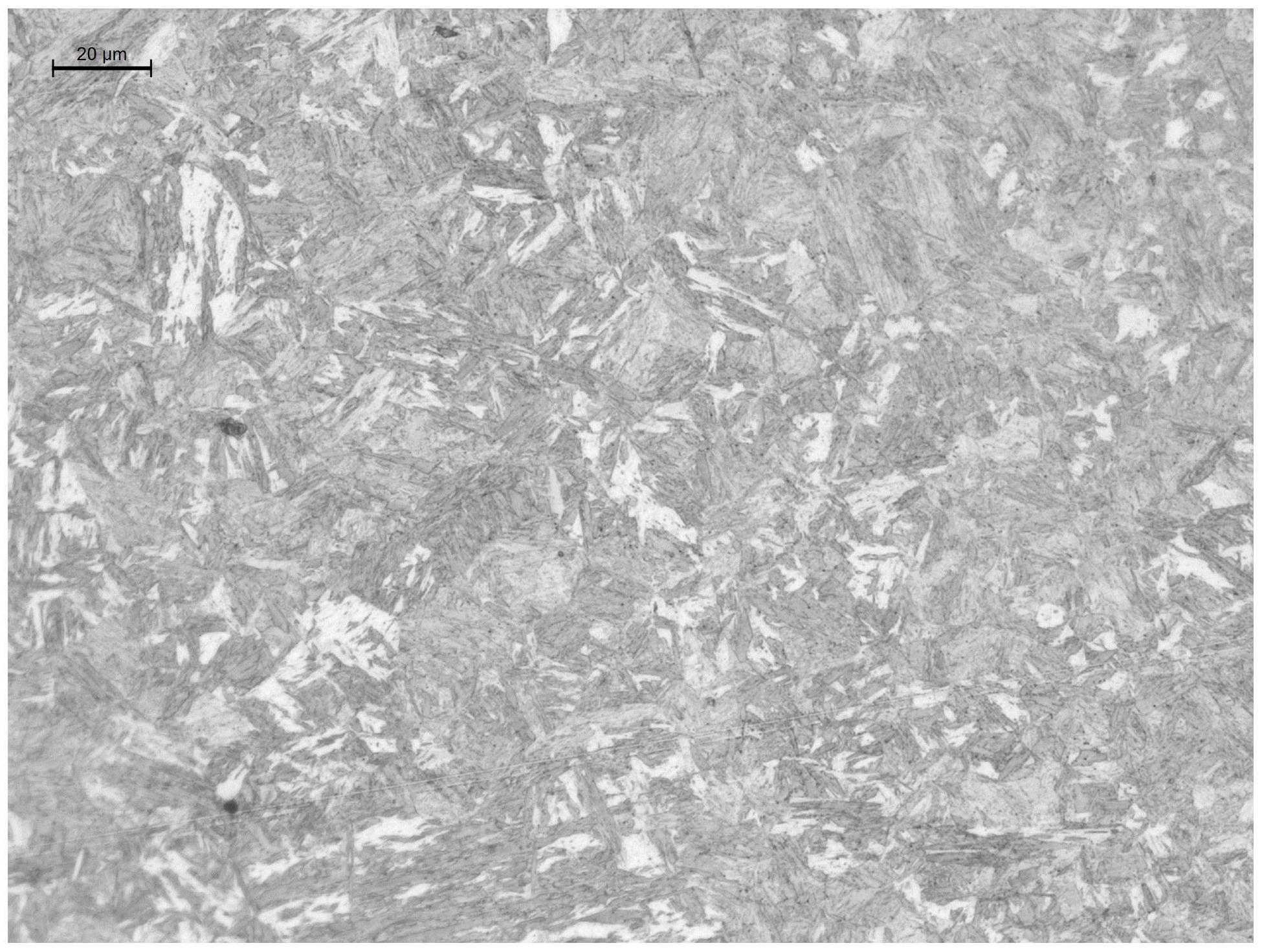

有鉴于此,本发明的目的在于提供一种耐酸腐蚀的马氏体耐磨钢板及其制造方 法,以解决现有技术中无法同时兼顾钢板硬度、塑性、韧性、耐磨性和耐腐蚀性的问题。 为实现上述发明目的,本申请实施例一方面提供了一种耐酸腐蚀的马氏体耐磨钢 板,所述耐酸腐蚀的马氏体耐磨钢板以质量百分数计包括:0.14wt%≤C≤0 .22wt%; 0 .30wt%≤Si≤0 .60wt%;0 .30wt%≤Mn≤1 .00wt%;0 .010wt%≤Ti≤0 .020wt%; 0.02wt%≤Nb≤0.04wt%;0.50wt%≤Ni≤1.0wt%;0.20wt%≤Cu≤0.50wt%;0.9wt%≤ Cr≤1.3wt%;0.08wt%≤Sb≤0.12wt%;0.0010wt%≤B≤0.0020wt%;0<S≤0.003wt%; 0<P≤0.012wt%;其余为铁和其他不可避免的杂质,所述耐酸腐蚀的马氏体耐磨钢板的耐 酸腐蚀指数I为7.0~15;其中耐酸腐蚀指数的计算公式为: I=26.01(%Cu) 3.88(%Ni) 1.20(%Cr) 1.49(%Si) 17.28(%P)-7.29(%Cu) (%Ni)-9.10(%Ni)(%P)-33.39(%Cu)2 其中,括号内元素符号为相应元素的质量百分数,%元素符号表示相应元素的质 量百分数乘以100。 可选地,所述耐酸腐蚀的马氏体耐磨钢板以质量百分数计包括:0.14wt%≤C≤ 0 .18wt%;0 .30wt%≤Si≤0 .50wt%;0 .30wt%≤Mn≤0 .60wt%;0 .012wt%≤Ti≤ 0 .018wt%;0 .02wt%≤Nb≤0 .03wt%;0 .50wt%≤Ni≤0 .8wt%;0 .25wt%≤Cu≤ 0 .45wt%;0 .9wt%≤Cr≤1 .3wt%;0 .08wt%≤Sb≤0 .10wt%;0 .0015wt%≤B≤ 0.0020wt%;0<S≤0.003wt%;0<P≤0.012wt%;其余为铁和其他不可避免的杂质。 可选地,所述耐酸腐蚀的马氏体耐磨钢板以重量百分数计包括:C:0.15wt%;Si: 0.40wt%;Mn:0.45wt%;Ti:0.014wt%;Nb:0.02wt%;Ni:0.65wt%;Cu:0.38wt%;Cr: 1.1wt%;Sb:0.10wt%;B:0.0018wt%;S:0.001wt%;P:0.0005wt%;其余为铁和其他不可 4 CN 111575581 A 说 明 书 2/8 页 避免的杂质。 可选地,所述耐酸腐蚀的马氏体耐磨钢板的耐酸腐蚀指数I为7~10。 可选地,所述耐酸腐蚀的马氏体耐磨钢板组织包括回火马氏体和碳化物。 可选地,所述耐酸腐蚀的马氏体耐磨钢板的屈服强度为1100MPa~1300MPa,抗拉 强度为1300MPa~1500MPa,钢板硬度HBW420~480,延伸率为8%~15%,-40℃冲击功为27J ~70J。 另一方面,本申请实施例提供了一种耐酸腐蚀的马氏体耐磨钢板的制造方法,具 体包括以下步骤:将钢水冶炼为板坯,热轧板坯形成钢卷,将钢卷依次经开平、淬火、回火处 理,获得耐酸腐蚀的马氏体耐磨钢板。 可选地,所述将钢水冶炼为板坯包括:钢水依次经KR法脱硫、转炉炼钢、RH法精炼 处理后,连铸为板坯,其中所述连铸的步骤包括,连铸拉速为0.8~1.3m/min。 可选地,所述热轧板坯形成钢卷包括:所述板坯依次进行再加热、粗轧、精轧、层流 冷却后,卷取形成钢卷,其中所述再加热的步骤包括,将所述板坯进行再加热,加热温度为 1200~1300℃,保温时间为20~30min;和/或 所述粗轧的步骤包括:粗轧的总压下率为75%~85%,粗轧的单道次压下率为 15%~25%;粗轧后的板坯表面温度为1050℃~1100℃;和/或 所述精轧的步骤包括:精轧的总压下率为60%~80%,精轧的单道次压下率为 12%~20%;精轧的终轧温度为840℃~890℃;和/或 所述层流冷却的步骤包括,层流冷却的冷却速度为10℃/s~25℃/s;和/或 所述卷取的步骤包括,卷取温度为560~650℃。 可选地,所述淬火的步骤包括,淬火加热温度为850℃~900℃,淬火保温时间为 20min~60min;和/或 所述回火的步骤包括,回火温度为150℃~200℃,回火保温时间为30~60min。 与现有技术相比,本申请具有以下有益效果: 本申请实施例所述耐酸腐蚀的马氏体耐磨钢板中包括较高的耐蚀元素Cr、Ni、Sb、 Cu,一方面可以保证钢板的耐蚀性能,其耐酸腐蚀指数I可以达到7.0以上;另一方面较高的 Cr含量可以保证在相对比较低的C含量下还有较高的硬度,通过Sb和Cr的复合添加,协同在 锈层中富集,并形成一层致密的高于基体几倍的富含Sb、Cr等元素的致密氧化膜,显著阻碍 浸蚀性离子传输并更加耐硫酸根和氯离子共存的腐蚀环境。Sb对耐硫酸性、耐盐酸性以及 耐含有氯化物的酸腐蚀性有效果,Sb量越多则耐硫酸性越高,但是会对热加工性、钢板以及 焊接接头的韧性降低。较高的Ni含量可以保证材料在比较高的强度的同时拥有较好的低温 冲击韧性。本申请实施例对各化学元素的适当控制,精确的成分配比、简单的炼钢、轧制与 冷却工艺获得钢板较好的力学、焊接,耐酸腐蚀等综合性能。 本申请实施例所述耐酸腐蚀的马氏体耐磨钢板的屈服强度为1100MPa~1300MPa, 抗拉强度为1300MPa~1500MPa,钢板硬度HBW420~480,延伸率为8%~15%,-40℃冲击功 为27J~70J,其在酸腐蚀条件下的使用寿命能达到Hardox450的2.5倍以上。 附图说明 为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述 5 CN 111575581 A 说 明 书 3/8 页 中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些 实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些 附图获得其他的附图。 图1为本申请一实施例提供的耐酸腐蚀的马氏体耐磨钢板的金相组织图。 图2为本申请另一实施例提供的耐酸腐蚀的马氏体耐磨钢板的金相组织图。