技术摘要:

本发明提供了一种基于负载口独立控制的翻转吊卡控制方法,包括初始化,参数设定,数据采集,手动/自动模式判断,手动模式执行步骤和自动模式执行步骤,通过操作箱上的操作按钮实现手动/自动切换,通过锁闩关闭传感器、管柱进入传感器、管柱锁紧传感器进行信号检测,并 全部

背景技术:

吊卡是用来吊起钻杆、油管和套管等管材的工具,它悬挂在提升系统大钩两侧的 吊环里面,以便对井眼进行起出或下入钻具及油管、套管的作业。翻转式吊卡是近些年出现 的利用液压传动与控制技术实现吊卡活门和锁闩的安全启闭、吊卡本体翻转等功能的陆地 石油勘探设备。 传统的翻转式吊卡在作业的过程中,均采用手动操作完成,这样就导致了作业效 率低、劳动强度大,然而,对翻转式吊卡作业工况进行分析,其有一定的固定作业流程:(1) 吊卡本体按照要求翻转到指定角度;(2)锁闩先打开,活门后打开;(3)管柱自动进入吊卡; (4)活门先关闭,锁闩后关闭;(5)进入下一步作业流程。从翻转式吊卡的作业流程可以看 出,这几个动作是一个连续动作,因此,可以配备控制器、传感器、报警器和指示灯等相关电 控系统装置,并编写相应的逻辑控制程序,完成翻转式吊卡的自动作业。 传统的翻转式吊卡的液压系统通常采用三位四通阀控系统实现相应作业动作,但 是,传统的阀控系统由于采用了一根阀芯同时控制着液压缸的进、出口油路,导致其能耗 大、效率低。目前,节能已经成为众多机械装备的一个迫切研究课题,负载口独立控制系统 是一种利用多根阀芯同时控制一个液压执行器的液压系统,通过必要的逻辑与比例控制, 在实现节流调速控制的同时,可以兼顾节能特性。

技术实现要素:

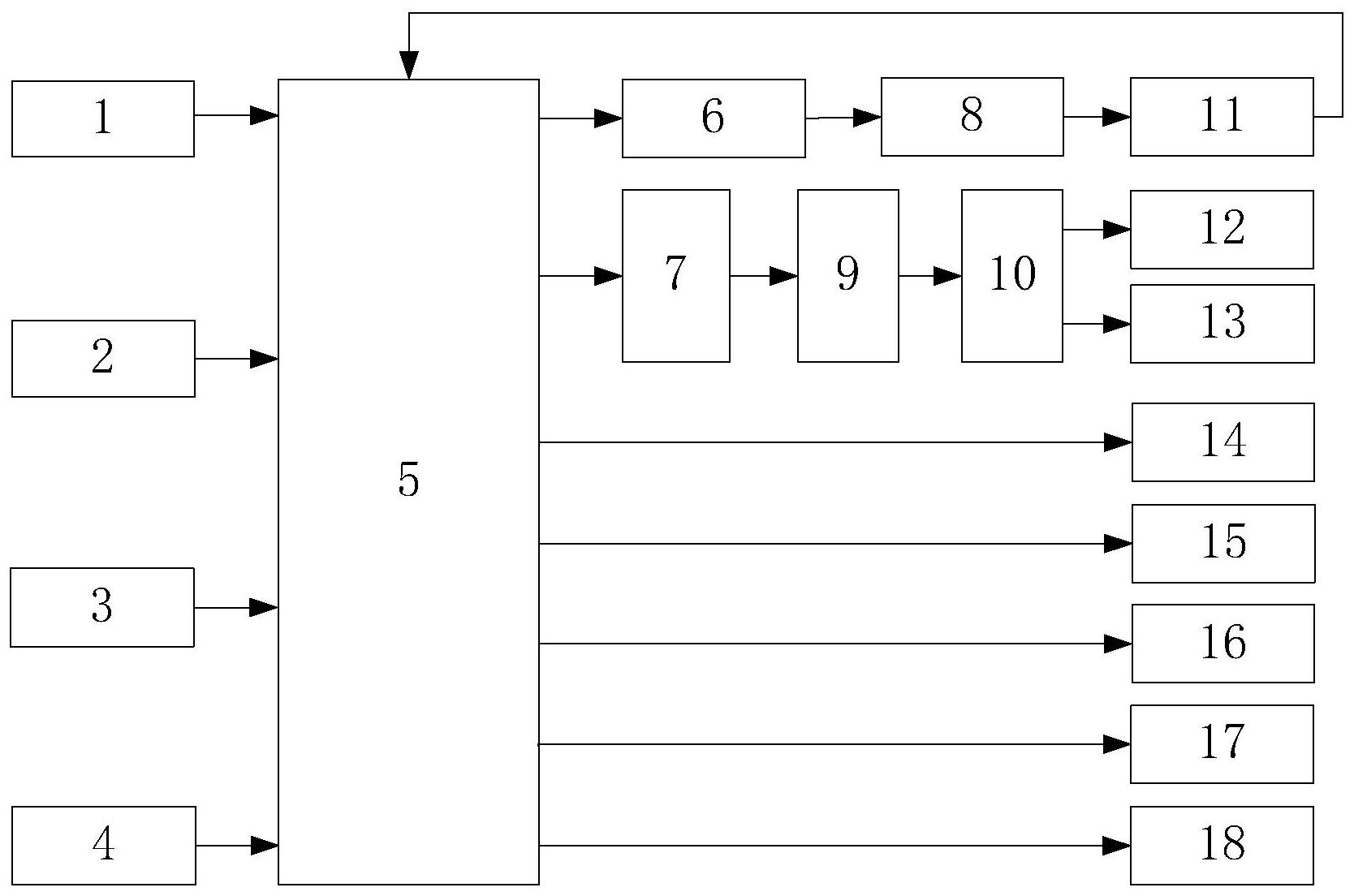

本发明提供一种基于负载口独立控制的翻转式吊卡控制方法,解决了翻转式吊卡 在作业的过程中,采用手动操作完成,导致作业效率低、劳动强度大的问题,实现翻转式吊 卡在作业过程中活门、锁闩、翻转的自动控制,而且当出现意外情况时,能够兼顾手动控制, 完成手动/自动一体化控制。 为达到上述目的,本发明的技术方案具体是这样实现的: 本发明公开一种基于负载口独立控制的翻转式吊卡控制方法,包括以下步骤: 步骤1:初始化,将系统进行初始化,检查系统工作是否正常,如果不正常,不向下 执行,并进行报警,如果正常,向下执行; 步骤2:参数设定,设定吊卡翻转到位角度,设定手动翻转最大速度,设定活门锁闩 打开最大速度,设定活门锁闩关闭最大速度,设定角度位移转化参数,设定幅值变换参数, 设定专家PID控制参数; 步骤3:数据采集,控制器通过操作箱上的操作按钮读取操作信号,通过锁闩关闭 传感器读取锁闩关闭信号,通过管柱进入传感器读取管柱进入信号,通过管柱锁紧传感器 读取管柱锁紧信号,通过位移传感器读取翻转液压缸的活塞杆伸出位移; 5 CN 111594069 A 说 明 书 2/9 页 步骤4:手动/自动模式判断,通过操作箱上的手动/自动切换按钮判断是否为自动 模式,若为手动模式,则进入步骤5.1;若为自动模式,则进入步骤5.2; 步骤5.1:手动模式,手动模式开启后,进入步骤5.1.1; 步骤5.1.1:手动翻转,按下操作箱上的“上翻转”按钮,控制器接收到操作箱上的 “上翻转”按钮的电压信号,根据公式(1)将“上翻转”按钮的电压信号转换为向第一负载口 独立控制阀组的四个比例阀的输入电流值,第一两位两通常闭比例阀、第二两位两通常闭 比例阀、第一两位两通常开比例阀和第二两位两通常开比例阀的电流值分别为0、I、0、Imax, 进而驱动翻转液压缸的活塞杆缩回运动,翻转液压缸的活塞杆缩回运动,迫使翻转式吊卡 向上翻转,控制器根据公式,将位移传感器检测到的翻转液压缸活塞杆位移值d转化为实时 转角,当达到设定的角度后,控制器检测到相应位移值d,认为达到设定的角度,并向角度到 位指示灯发出信号将其点亮,则进入步骤5.1.2; 式中,I为第一负载口独立控制阀组或第二负载口独立控制阀组的输入电流值,u 为操作箱上的操作按钮电压信号,U为操作箱上的操作按钮最大电压值,v为手动翻转最大 速度或活门锁闩打开或活门锁闩关闭最大速度,k为输出电流与最大速度之间的比例系数; 式中,θ为翻转式吊卡的翻转角度,α1、α2、l1、l2分别为吊臂与翻转式吊卡的关节角 度与长度,D为翻转液压缸的缸壁长度,d翻转液压缸(8的活塞杆位移; 步骤5.1.2:锁闩、活门手动打开,当操作人员看到角度到位指示灯亮起后,则按下 操作箱上的“活门、锁闩打开”按钮,控制器接收到操作箱上的“活门、锁闩打开”按钮的电压 信号,根据公式将“活门、锁闩打开”按钮的电压信号转换为第二向负载口独立控制阀组的 四个比例阀的输入电流值,第三两位两通常闭比例阀、第四两位两通常闭比例阀、第三两位 两通常开比例阀和第四两位两通常开比例阀的电流值分别为0、I、0、Imax,进而通过液压锁 和顺序阀组控制锁闩液压缸先动,活门液压缸后动,从而实现锁闩先打开、活门后打开的顺 序动作,并进入步骤5.1.3; 步骤5.1.3:管柱自动进入,当锁闩、活门先后打开后,管柱开始自动进入翻转式吊 卡,当管柱触碰到管柱进入传感器后,控制器将采集到管柱进入信号,并向管柱进入指示灯 发出信号使其点亮,并进入步骤5.1.4; 步骤5.1.4:活门、锁闩手动关闭,当操作人员看到管柱进入指示灯亮起后,则按下 操作箱上的“活门、锁闩关闭”按钮,控制器接收到操作箱上的“活门、锁闩关闭”按钮的电压 信号,根据公式(1)将“活门、锁闩关闭”按钮的电压信号转换为向第二负载口独立控制阀组 的四个比例阀的输入电流值,第三两位两通常闭比例阀、第四两位两通常闭比例阀、第三两 位两通常开比例阀、第四两位两通常开比例阀的电流值分别为I、0、Imax、0,进而通过液压锁 和顺序阀组控制活门液压缸先动,锁闩液压缸后动,从而实现活门先打开、锁闩后打开的顺 序动作,并进入步骤5.1.5; 步骤5.1.5:锁闩关闭指示灯点亮,当锁闩关闭后,将触碰到锁闩关闭传感器,控制 器将采集到锁闩关闭信号,并向锁闩关闭指示灯发出信号使其点亮,并进入步骤5.1.6; 6 CN 111594069 A 说 明 书 3/9 页 步骤5.1.6:管柱锁紧检测,活门、锁闩关闭后,管柱已经完全进入到翻转式吊卡, 待管柱锁紧后,管柱将触碰到管柱锁紧传感器,控制器如若检测到管柱锁紧信号,则向管柱 锁紧指示灯发出信号使其点亮,当操作人员看到管柱锁紧指示灯亮起后,则进入步骤6;控 制器如没有检测到管柱锁紧信号,则不向管柱锁紧指示灯发出信号,当操作人员没有看到 管柱锁紧指示灯亮起,则停止作业并进行检修; 步骤5.2:自动模式,自动模式开启后,进入步骤5.2.1; 步骤5.2.1:自动翻转模块,控制器根据公式,将位移传感器检测到的翻转液压缸 活塞杆位移值d转化为实时转角,并根据设定的翻转角度确定翻转液压缸活塞杆目标位移 值,目标位移值与通过位移传感器检测到的实际位移值作差,并进行专家PID运算,如若运 算后的值为正,则证明实际翻转角度与设定翻转角度有一定差距,需要向上翻转,将运算后 的值转换为电流信号I,输出给第二两位两通常闭比例阀,将运算后的值进行幅值变换处 理,若运算后的绝对值大于0时,则电流信号的幅值变为电流最大值Imax输出给第一两位两 通常开比例阀,若运算后的绝对值等于0时,则电流信号的幅值变为0,则电流信号的幅值变 为0输出给第一两位两通常开比例阀,第一两位两通常闭比例阀的电流值为0,第二两位两 通常开比例阀的电流值为Imax,进而驱动翻转液压缸的活塞杆缩回运动,翻转液压缸的活塞 杆缩回运动,迫使翻转式吊卡向上翻转,从而减小实际翻转角度与设定翻转角度的差距;如 若运算后的值为负,则证明实际翻转角度超过了设定的翻转角度,需要向下翻转,将运算后 的值转换为电流信号I输出给第一两位两通常闭比例阀,将运算后的值进行幅值变换处理, 若运算后的绝对值大于0时,则电流信号的幅值变为电流最大值Imax输出给第二两位两通常 开比例阀,若运算后的绝对值等于0时,则电流信号的幅值变为0,则电流信号的幅值变为0 输出给第二两位两通常开比例阀,第二两位两通常闭比例阀的电流值为0,第一两位两通常 开比例阀的电流值为Imax,进而驱动翻转液压缸的活塞杆伸出运动,翻转液压缸的活塞杆伸 出运动,迫使翻转式吊卡向下翻转,从而反向减小实际翻转角度与设定翻转角度的差距;当 控制器通过位移传感器检测到实际位移值等于设定位移值后,则分别第一向两位两通常闭 比例阀、第二两位两通常闭比例阀、第一两位两通常开比例阀和第二两位两通常开比例阀 的输入的电流值为0、0、Imax、Imax,从而将驱动翻转液压缸的进出油路锁死,停止翻转,并进 入步骤5.2.2; 步骤5.2.2:锁闩、活门自动打开,当翻转液压缸停止翻转后,控制器分别向第三两 位两通常闭比例阀、第四两位两通常闭比例阀、第三两位两通常开比例阀和第四两位两通 常开比例阀输入的电流值为0、Imax、0、Imax,进而通过液压锁和顺序阀组控制锁闩液压缸先 动,活门液压缸后动,从而实现锁闩先打开、活门后打开的顺序动作,并进入步骤5.2.3; 步骤5.2.3:管柱自动进入,当锁闩、活门先后打开后,管柱开始自动进入翻转式吊 卡,如若控制器通过管柱进入传感器没有检测到管柱进入后,则继续等待管柱进入;如若控 制器通过管柱进入传感器检测到管柱进入后,进入步骤5.2.4; 步骤5.2.4:锁闩、活门自动关闭模块,当控制器通过管柱进入传感器检测到管柱 进入信号,且通过锁闩关闭传感器没有检测到锁闩关闭时,控制器分别向第三两位两通常 闭比例阀、第四两位两通常闭比例阀(702、第三两位两通常开比例阀和第四两位两通常开 比例阀输入的电流值为Imax、0、Imax、0,进而通过液压锁和顺序阀组控制活门液压缸先动,锁 闩液压缸后动,从而实现活门先打开、锁闩后打开的顺序动作,并进入步骤5.2.5; 7 CN 111594069 A 说 明 书 4/9 页 步骤5.2.5:锁闩关闭检测,控制器通过锁闩关闭传感器没有检测到锁闩关闭信号 后,则继续等待;如若检测到锁闩关闭信号,证明锁闩完全关闭,并进入步骤5.2.6; 步骤5.2.6:管柱锁紧检测,活门、锁闩关闭后,管柱已经完全进入到翻转式吊卡, 待管柱锁紧后,管柱将触碰到管柱锁紧传感器,控制器如若检测到管柱锁紧信号,则向管柱 锁紧指示灯发出信号使其点亮,进入步骤6;控制器如若有没检测到管柱锁紧信号,则不向 管柱锁紧指示灯发出信号,停止作业并进行检修; 步骤6:吊卡作业完成,进入下一步作业。 进一步地,所述专家PID共分为五个区域Ⅰ、II、Ⅲ、Ⅳ和Ⅴ,e(k)为离散化的当前采 样时刻的误差值,Δe(k)为当前误差变化率,M1、M2、ε分别误差设定值,区域划分原则如下: 区域Ⅰ:当∣e(k)∣>M1时,专家PID的输出为u(k)=umax; 区域II:当e(k)Δe(k)>0,且M1>∣e(k)∣≥M2时,专家PID的输出为 u(k)=u(k-1) KP max[e(k)-e(k-1)],其中Kpmax为调节参数,其值尽量大; 区域Ⅲ:当e(k)Δe(k)>0,且M2>∣e(k)∣≥ε时,专家PID的输出为 u(k)=u(k-1) KP[e(k)-e(k-1)] KIe(k),其中Kp、KI为调节参数,其值适中; 区域Ⅳ:当e(k)Δe(k)<0,专家PID的输出为u(k)=u(k-1),控制器的输出保持不 变; 区域Ⅴ:当∣e(k)∣<ε时,专家PID的输出为 u(k)=u(k-1) KIe(k),其中KI为调节参数,其值较小。 有益技术效果: 发明公开的一种基于负载口独立控制的翻转式吊卡控制方法,不但可以实现翻转 式吊卡在作业过程中吊卡本体自动翻转、锁闩活门自动打开、管柱自动进入、活门锁闩自动 关闭等动作的自动化控制,而且可以针对负载口独立控制阀组的控制特性实施相应的控制 方法,不仅完成了相应液压缸的动作控制,还减小了出口节流损失,实现了系统节能,同时, 该方法自自动翻转过程中采用了专家PID控制算法,对自动翻转实施了闭环反馈控制,准确 性更高,稳定性更好,另外,该方法具有手动与自动切换功能,在手动控制的过程中配备了 相应的动作指示灯,增加了手动控制的安全性。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用 的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本 领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他 附图。 图1为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的控 制系统结构组成图; 图2为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的负 载口独立控制系统的液压原理图; 图3为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的控 制流程示意图; 图4为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的自 8 CN 111594069 A 说 明 书 5/9 页 动翻转模块控制方框图; 图5为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的活 门、锁闩自动关闭模块控制方框图; 图6为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的角 度位移转化结构示意图; 图7为本发明实施例提供的一种基于负载口独立控制的翻转式吊卡控制方法的专 家PID参数调节区域细分示意图。 其中:1-操控箱,2-锁闩关闭传感器,3-管柱进入传感器,4-管柱锁紧传感器,5-控 制器,6-第一负载口独立控制阀组,7-第二负载口独立控制阀组,8-翻转液压缸,9-液压锁, 10-顺序阀组,11-位移传感器,12-活门液压缸,13-锁闩液压缸,14-锁闩关闭指示灯,15-管 柱进入指示灯,16-管柱锁紧指示灯,17-异常报警指示灯,18-角度到位指示灯,601-第一两 位两通常闭比例阀,602-第二两位两通常闭比例阀,603-第一两位两通常开比例阀,604-第 二两位两通常开比例阀,701-第三两位两通常闭比例阀,702-第四两位两通常闭比例阀, 703-第三两位两通常开比例阀,704-第四两位两通常开比例阀,19-吊臂,20-翻转式吊卡。