技术摘要:

本发明公开了一种氯化亚铁溶液连续转化成硫酸亚铁溶液和晶体的装置及方法,其中装置包括换热器、混合反应器、结晶器以及离心机。首先将盐酸和氯化亚铁的混合液泵入换热器的夹层中进行预热;再混合液通入混合反应器中,并通入浓硫酸进行反应;将产生的盐酸蒸汽收集;再将 全部

背景技术:

硫酸亚铁用于水的絮凝净化,以及从城市和工业污水中去除磷酸盐,以防止水体 的富营养化,在水处理中有重要应用。 现有的工业制法主要有: 1.硫酸法:将铁屑溶解于稀硫酸与母液的混合液中,控制反应温度在80℃以下,否 则会析出一水硫酸亚铁沉淀。反应生成的微酸性硫酸亚铁溶液经澄清除去杂质,然后冷却、 离心分离即得浅绿色硫酸亚铁。 2.生产钛白粉副产法:钛铁矿用硫酸分解制钛白粉时,生成硫酸亚铁和硫酸铁,三 价铁用铁丝还原成二价铁。经冷冻结晶可得副产硫酸亚铁。 目前在我国不少钢铁加工单位使用盐酸酸洗工艺,酸洗过程中产生大量的氯化亚 铁。此外,这部分废酸目前尚未得到充分利用,通常是将废酸与铁屑反应形成氯化亚铁,因 此如何利用这部分氯化亚铁制造硫酸亚铁,从而以较低的成本获得硫酸亚铁是本发明主要 思考的问题。

技术实现要素:

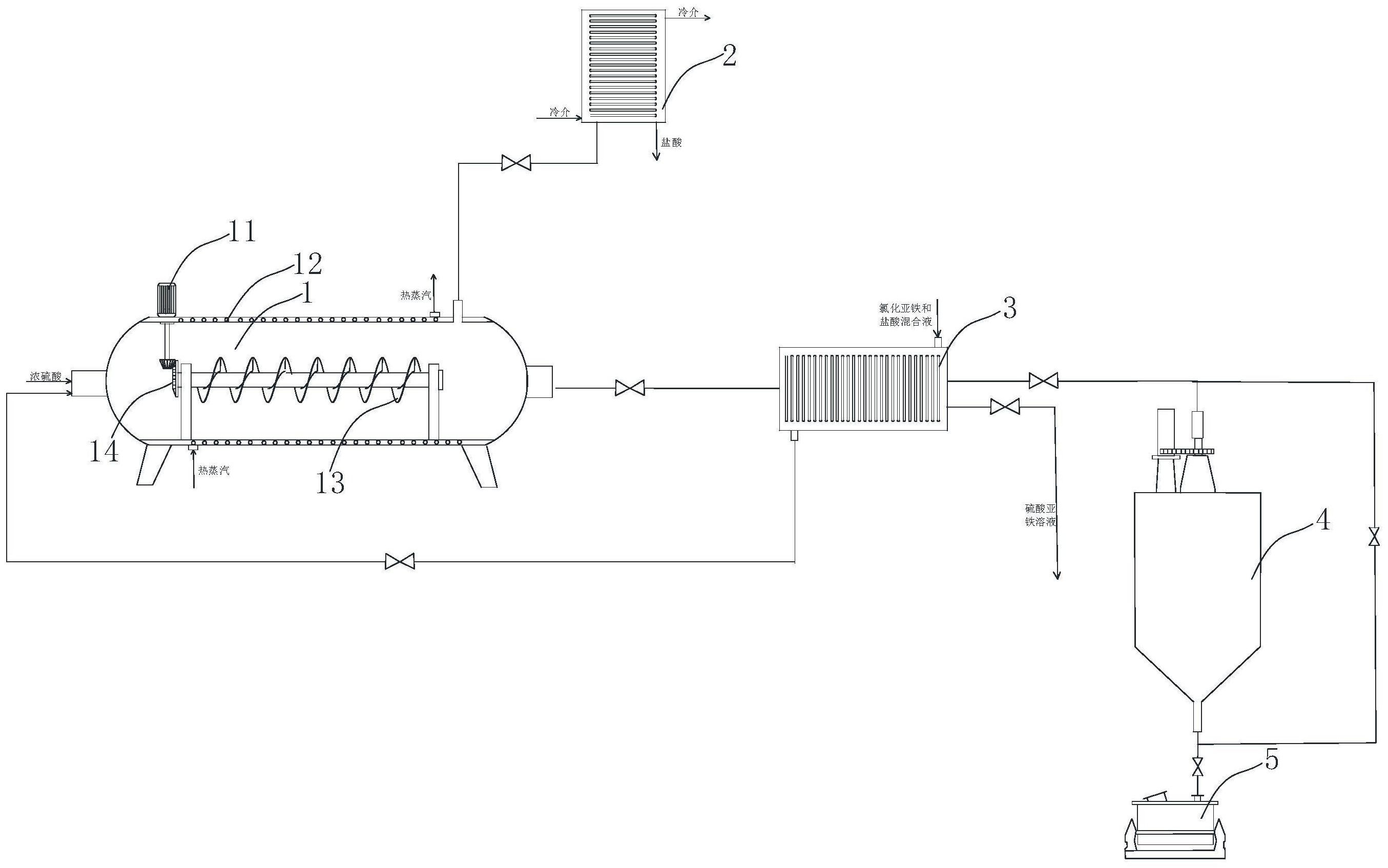

本发明要解决的技术问题是提供一种可连续将氯化亚铁溶液连续转化成硫酸亚 铁溶液和晶体装置及其方法。 为了解决上述技术问题,本发明采用的技术方案为:一种氯化亚铁溶液连续转化 成硫酸亚铁溶液和晶体的装置,包括换热器、混合反应器、结晶器以及离心机,其中换热器 中的夹层的进水口用于通入盐酸和氯化亚铁的混合液,出水口连接混合反应器的进液口; 混合反应器的出液口连接换热器的主腔室的进液口,换热器主腔室的出液口连接结晶器, 结晶器的的浆液出口再连接离心机;其中混合反应器设置有排气口,排气口通过管道连接 冷凝器,冷凝器用于冷凝盐酸气体。 进一步的,所述混合反应器呈管状,其包括管体,进液口和出液口分别位于管体的 两端,管体内设置有夹层,夹层中设置有换热盘管用于通入热蒸汽;排气口位于管道的顶 部,在管体内部还设置有水平放置的搅拌轴,所述搅拌轴的一端设置有锥形齿轮,在管体上 还设置有旋转电机,电机的转轴竖直深入管体内部,转轴的端部也设置锥形齿轮,其与搅拌 轴端部的锥形齿轮相啮合。 进一步的,所述结晶器的的出液口和进液口之间还设置一个回流管。 此外,本发明还公开了一种氯化亚铁溶液连续转化成硫酸亚铁溶液和晶体的方 法,包括如下步骤: 3 CN 111547778 A 说 明 书 2/3 页 1)将盐酸和氯化亚铁的混合液通过进料口泵入换热器的夹层中进行预热; 2)将经过预热后的混合液通入混合反应器中,并通入浓硫酸;将产生的盐酸蒸汽 和水蒸气进行收集,将蒸汽通入冷凝器中,回收盐酸和水; 3)将混合反应器中经过反应的混合液通入换热器的中主腔体中,使其中与夹层中 的盐酸和氯化亚铁的混合液进行换热,得到硫酸亚铁溶液; 4)将经过换热的后反应溶液通入结晶器中进行冷冻结晶,形成结晶浆液; 5)将结晶浆液通入离心机中,得到硫酸亚铁晶体和母液。 其中,混合反应器中的温度控制在110-120℃。 进一步的,在混合反应器中,硫酸与氯化亚铁的摩尔比大于1.1:1。 进一步的,浓硫酸的浓度大于92.5%,在反应达到平衡时,将换热器中夹层出液口 的液体温度控制在45-65℃。 进一步的,将收集的盐酸与氯化亚铁溶液进行混合,实现其循环利用。 从上述技术方案可以看出本发明具有以下优点:本发明可以充分工业生产中过剩 的氯化亚铁,将其转化成硫酸亚铁,实现硫酸亚铁的低成本生产;此外,当平衡装置时,可以 进行连续成产,从而提高生产效率;还可以对盐酸进行回收再利用,减少排放。 附图说明 图1为本发明的工艺流程图。