技术摘要:

本发明涉及一种在线包覆膜系统,包括辊架,所述辊架上设置有辊杆,所述辊杆杆长水平,所述辊架与转动调节机构连接,转动调节机构驱动辊架转动;所述辊架设置在纠偏机构上,所述纠偏机构调节辊架沿着辊杆长度方向水平往复移动,将其中一个膜卷一端的膜抽出,并且在产线 全部

背景技术:

包装设备或者膜设备中,为了连续实现提供膜操作,一般通过辊架实现对膜卷的 支撑,膜卷在实际使用过程中,膜卷卷绕成圆柱状结构,将膜卷放置在辊架的辊杆上,通过 人工将膜卷的一端扯出,而后实现对膜的供料,以实现将膜敷设在包装物上,或者板材上; 当膜卷用完后,需要将整个包覆系统停机,然而整个生产线中的板材挤出机构无法停机,由 于无覆膜包覆,导致板材的浪费,而后将新的膜卷更换在辊架上,而后再次将新的膜从膜卷 上扯出,并且将膜通过各种转接压辊,从而实现对新膜的供料操作,然而上述更换膜卷操作 时,新膜无法和板材准确对齐,导致系统的生产效率下降,在针对板材膜操作时,由于膜卷 更换过程中,导致在先使用的膜无法整体将一张板材覆盖,并且无法与板材准确的包覆在 一起,进而直接导致生产线上的板材及一部分膜报废,直接造成显著的经济损失; 对此申请人在先申请了名为《在线包覆膜系统》的专利中,公开了一种可实现对膜卷的 连续更换,无需系统停机的系统,上述系统中,在实现对新膜卷一端的夹持且与在先使用的 覆膜上表面靠近时,由于在先使用的覆膜与新的覆膜之间相对移动,从而导致新膜一端的 下表面与在先使用的覆膜的上表面粘接不牢靠的问题,从而导致新膜与在先使用的覆膜之 间出现较大分离的问题,而导致连续化供料失败。

技术实现要素:

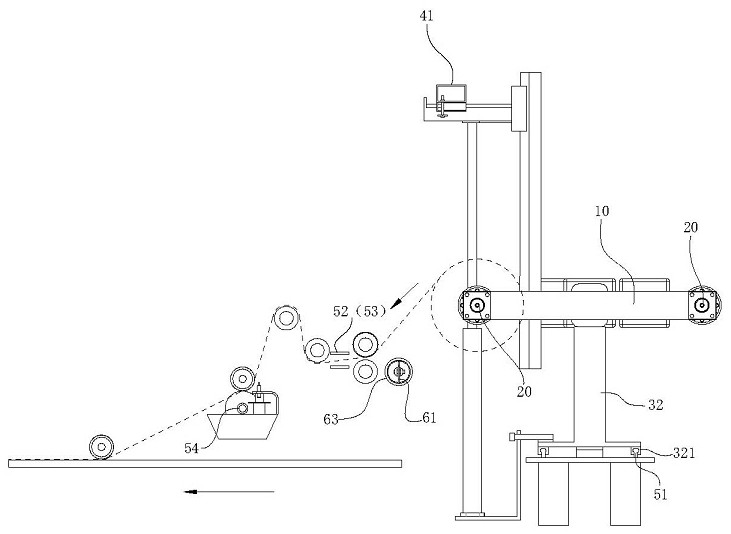

本发明的目的在于:提供一种板材包覆膜系统,可有效解决新膜与在先使用覆膜 之间的可靠粘接。 本发明中的解决技术问题采用如下技术方案: 板材包覆膜系统,包括用于放置膜卷的辊架,所述辊架的出料端旁侧设置有夹膜机构, 所述夹膜机构用于夹持膜一端且与生产线末端的膜尾端靠近,所述夹膜机构设置在滑移机 构上,所述夹膜机构夹持住新膜卷覆膜一端且与在先使用的产线末端的膜尾端靠近时,所 述夹膜机构沿着滑移机构滑动且实施对新膜卷覆膜一端释放。 本发明还存在以下特征: 所述夹膜机构包括设置在辊架旁侧的上夹板及下夹板,所述上夹板及下夹板上下间隔 布置且与覆膜的宽度方向平行,驱动机构驱动上支撑件与下夹板靠近及远离,且实施对覆 膜一端的夹紧及释放。 驱动机构驱动下夹板向上移动且与上夹板下板面抵靠实施对覆膜一端的夹持。 所述下夹板的两端竖直滑动设置在滑杆上,所述滑杆与下夹板的板面垂直。 所述上夹板包含上横梁,所述上横梁的下方设置有薄片,所述驱动机构驱动下夹 板向上移动且与薄片抵靠。 所述上横梁与薄片之间间隙布置且间隙内填充有缓冲件,所述上横梁内设置有电 3 CN 111573362 A 说 明 书 2/8 页 磁机构,电磁机构构成驱动下夹板向上移动且与薄片抵靠的驱动机构。 所述滑移机构包括与上支撑件一端构成滑动连接的水平轨道,所述水平轨道与覆 膜的移动方向平行。 所述水平轨道与竖直气缸的活塞杆连接,所述竖直气缸的活塞杆竖直布置。 所述板材覆膜系统还包括涂胶辊,所述涂胶辊的辊身浸没在胶槽内,所述胶槽与 供胶机构的出口连通,所述胶槽内设置有胶水高度检测机构,所述胶水高度检测机构用于 采集胶槽内高度,控制单元用于控制供胶机构的启停。 所述胶水高度检测机构包括设置在胶槽内的浮标,所述浮标上方设置有检测传感 器,所述检测传感器用于检测浮标与检测传感器的检测端的距离。 所述胶槽的槽口上方设置有滑杆,所述滑杆竖直布置,所述浮标滑动设置在滑杆 的下端。 所述检测浮标的上板面设置有平面,所述检测传感器设置在检测浮标的平面正上 方位置。 所述供胶机构包括胶桶,所述胶桶设置在胶槽的下方位置,所述胶桶的筒口设置 有导气管及出胶管,所述导气管与气源连通,所述出胶管导入胶槽内。 与已有技术相比,本发明的有益效果体现在:将待膜的膜卷放置在辊架的辊杆上, 实施对膜卷的固定,将在先使用的膜卷一端的膜抽出,并且在产线上使用,架上新的膜卷一 端抽出至夹膜机构内,实现对覆膜一端的夹紧,待快接近使用完毕后,并且与在先使用的覆 膜尾端靠近,实现对两块覆膜的结合,夹膜机构随着滑移机构滑移,从而实现对覆膜的有效 粘贴夹紧,随后夹膜机构松开,而后完成对粘接后覆膜的释放。 附图说明 图1和图2是板材包覆膜系统的两种视角结构示意图; 图3是夹膜机构的结构示意图; 图4是夹膜机构的部分结构示意图; 图5是涂胶辊、胶槽及胶水高度检测机构的结构示意图; 图6是涂胶辊、胶槽及胶水高度检测机构的主示图; 图7是膜截断机构的结构示意图; 图8是检测机构中的光电传感器的侧面结构示意图 图9至图17是在线包覆膜系统的九种状态示意图。