技术摘要:

本发明涉及一种含聚四氟乙烯类改性剂的聚丙烯微孔膜及其制备方法。具体提供了一种聚丙烯微孔膜,所述聚丙烯微孔膜是以聚丙烯、聚四氟乙烯类改性剂和成核剂为原料制得的;所述聚四氟乙烯类改性剂的重量为原料总重量的0.10%~5.00%。实验结果表明,本发明通过干法双向 全部

背景技术:

锂离子电池是21世纪理想的绿色环保电源,现已广泛用作移动电话、便携式电脑、 摄像机、照相机等的电源,并且应用领域仍在不断扩展,发展潜力十分巨大。隔膜是锂离子 电池中不可缺少的重要组件,主要作用是利用其不导电性使电池的正负极分隔开,防止两 极接触而短路;并依靠自身的微孔结构,让电池中锂离子通过,使电解质发生反应,保持正 负极间良好的离子导电性。 锂离子电池隔膜需要具有足够的隔离性和电子绝缘性,保证正负极的机械隔离和 阻止活性物质的迁移;由于锂离子电池采用有机溶剂的非水电解液,隔膜还应具有足够的 化学稳定性,电化学稳定性,耐湿性和耐腐蚀性;还需要具有足够的力学性能和防震能力, 厚度尽可能小,在电池中占的体积小,易于实现薄膜化;最重要的,还需要对锂离子有很好 的透过性,保证低的电阻和高的离子电导率。隔膜对锂离子的透过性受隔膜孔隙率、孔径、 孔径分布等综合因素的影响,孔隙率高、孔径大、孔径分布均匀的隔膜对锂离子具有更加优 异的透过性。 塑料微孔薄膜由于具有大量透过性好、孔径微小的微孔,而且薄膜强度高,耐酸碱 腐蚀,防水,耐化学试剂,还具有良好的表面活性、生物相容性等特性,在众多领域已得到广 泛应用,包括作为锂离子电池中的电池隔膜。在众多塑料中,聚丙烯具有良好的耐化学腐蚀 性,良好的力学性能,还具有低成本和优异的加工性能,因此,聚丙烯微孔膜在锂离子电池 隔膜的制备中受到了广泛的关注。 制备聚丙烯微孔膜的工艺分为干法和湿法两种,其中湿法工艺是将聚丙烯原料和 有机溶剂混合,流延铸片,相分离之后进行双向拉伸,最后除去残留的溶剂,制得微孔膜材 料。湿法工艺过程易控制,且微孔膜的孔隙率高,孔径分布较均匀,但需要大量使用易挥发 的溶剂,污染环境,成本高,大大限制了其应用。 与湿法工艺相比,干法工艺简单,环保且成本低,应用更加广泛。干法工艺又分为 干法单向拉伸工艺和干法双向拉伸工艺,单向拉伸法工艺是目前国内制备锂电池用聚丙烯 微孔膜最常用的方法,生产过程如下:将熔融聚合物从环形模头中挤出,高拉伸比使之薄膜 化,经热处理形成高度有序取向的片晶结构,然后低温延伸,片晶间无定型相发生剥离形成 微缺陷,再高温延伸,将缺陷拉伸形成微孔。由于只进行单向拉伸,所得聚丙烯微孔膜机械 性能各向异性,横向强度比较差。干法双向拉伸工艺是指在聚丙烯中加入β成核剂,利用β晶 易于拉伸和晶体内部存在大量缺陷的特性,通过纵横两个方向上的拉伸形成微孔膜。干法 双向拉伸工艺简单且产量大,而且和干法单向拉伸工艺相比,所得微孔膜在纵横两个方向 均具有很好的力学性能。 但是,目前采用干法双向拉伸工艺制得的微孔膜还存在孔径分布较宽,孔隙率较 4 CN 111592717 A 说 明 书 2/6 页 低,厚度较大的缺点,应用于锂离子电池隔膜时对锂离子的透过性还有待进一步提高。因 此,亟需研究出一种孔隙率更高、孔径大更大、孔径分布更均匀、透过性更优异、厚度更低的 聚丙烯微孔膜。

技术实现要素:

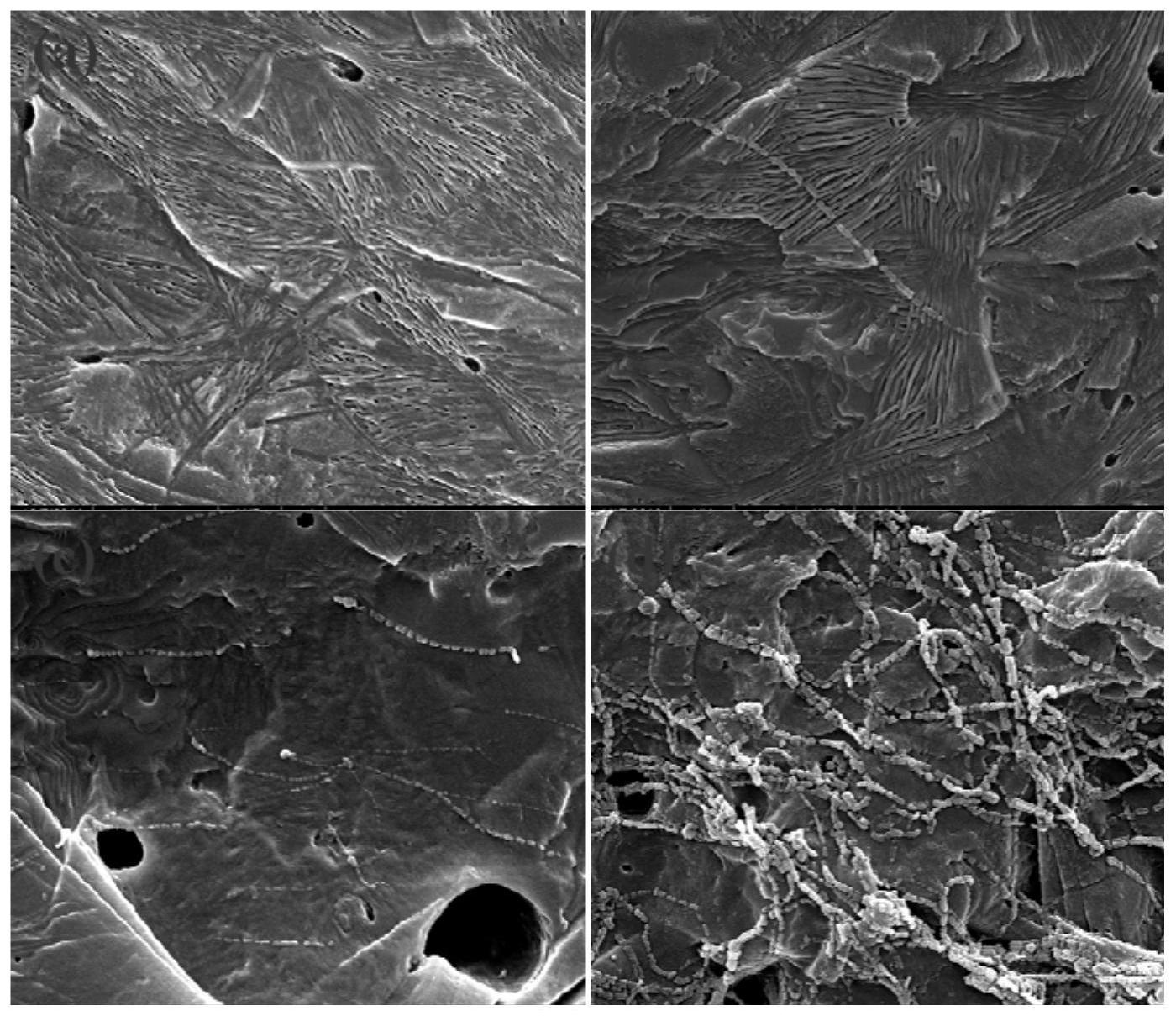

本发明的目的在于提供一种孔隙率更高、孔径更大、孔径分布更均匀、透过性更优 异、厚度更低的聚丙烯微孔膜及其制备方法。 本发明提供了一种聚丙烯微孔膜,所述聚丙烯微孔膜是以聚丙烯、聚四氟乙烯类 改性剂和成核剂为原料制得的;所述聚四氟乙烯类改性剂的重量为原料总重量的0.10%~ 5.00%。 进一步地,所述聚四氟乙烯类改性剂的重量为原料总重量的0.325%~1.50%,优 选为0.75%~1.50%,更优选为1.50%。 进一步地,所述成核剂的重量为聚丙烯重量的0.2~0.5%,优选为0.3%。 进一步地,所述聚丙烯为等规聚丙烯; 和/或,所述聚四氟乙烯类改性剂为聚四氟乙烯或聚合物包覆聚四氟乙烯;优选 的,所述聚合物包覆聚四氟乙烯为丙烯酸脂包覆聚四氟乙烯,所述丙烯酸脂包覆聚四氟乙 烯优选为Metablen A-3800,所述聚四氟乙烯为聚四氟乙烯纤维或聚四氟乙烯微粒; 和/或,所述成核剂为β成核剂,所述β成核剂优选为TMB-5、WBG-Ⅱ中的一种或两 种。 本发明还提供了一种制备上述聚丙烯微孔膜的方法,所述方法为干法双向拉伸工 艺,包括以下步骤: (1)将聚丙烯、聚四氟乙烯类改性剂、成核剂在挤出机中共混造粒,得共混粒料; (2)将步骤(1)所得共混粒料热压,结晶,得到预制膜; (3)将步骤(2)所得预制膜先在第一个方向上拉伸,定型,然后在第二个方向上拉 伸,再次定型,得到聚丙烯微孔膜;所述第一个方向与第二个方向互相垂直。 进一步地,步骤(1)中,所述共混造粒的方法分为2步:(a)先将一部分聚丙烯与成 核剂加入挤出机,进行第一次共混造粒;(b)然后将聚四氟乙烯类改性剂和剩余的聚丙烯加 入挤出机,进行第二次共混造粒;其中,步骤(a)的聚丙烯与步骤(b)的聚丙烯重量之比为3: (15~20),优选为3:17; 和/或,所述挤出机为双螺杆挤出机; 和/或,所述共混造粒时挤出机的温度为170℃~250℃,优选为190℃~200℃,转 速为150~250rpm,优选为200rpm。 进一步地,步骤(2)中,所述热压温度为190~220℃,优选为200℃; 和/或,所述结晶为等温结晶,结晶温度为125℃~135℃,优选为130℃,所述结晶 时间为20~40min,优选为30min; 和/或,所述预制膜的厚度为150μm~300μm,优选为255~258μm。 进一步地,步骤(3)中,所述第一个方向与第二个方向上拉伸时的拉伸速率为10~ 50mm/min,优选为10mm/min; 和/或,所述第一个方向与第二个方向上拉伸时的拉伸应变量为200%~300%,优 5 CN 111592717 A 说 明 书 3/6 页 选为200%; 和/或,所述第一个方向上拉伸时的温度为90~110℃,优选为100℃; 和/或,所述第二个方向上拉伸时的温度为120℃~130℃,优选为125℃。 进一步地,步骤(3)中,所述在第一个方向上拉伸后定型的方法为在90℃~110℃ 下静置3min~10min,优选为在100℃下静置5min; 所述在第二个方向上拉伸后再次定型的方法为在120℃~130℃下静置3min~ 10min,优选为在125℃下静置5min。 本发明还提供了上述聚丙烯微孔膜在制备过滤膜、分离膜、透气膜、电池隔膜中的 用途,所述电池隔膜优选为锂离子电池隔膜。 “聚四氟乙烯类改性剂”指以聚四氟乙烯或聚四氟乙烯衍生物为主要成分的改性 剂,包括聚四氟乙烯、聚合物包覆聚四氟乙烯等。 “聚合物包覆聚四氟乙烯”指表面包覆了聚合物的聚四氟乙烯。 “聚四氟乙烯纤维”是以聚四氟乙烯为原料,经纺丝或制成薄膜后切割或原纤化而 制得的一种聚合物纤维。 “聚四氟乙烯微粒”是指微米级尺寸的聚四氟乙烯粒子。 实验结果表明,本发明通过干法双向拉伸工艺,以聚丙烯为基体,以聚四氟乙烯类 改性剂为填料制得的聚丙烯微孔膜的孔隙率、孔径尺寸、孔径分布均匀度、氮气渗透性和氮 气通量都能够显著提高,同时厚度也能显著降低,该聚丙烯微孔膜作为锂离子电池隔膜对 锂离子具有更加优异的透过性,且占用体积更小,更有利于实现薄膜化。该聚丙烯微孔膜在 过滤膜、分离膜、透气膜、电池隔膜等领域具有非常好的应用前景。 本发明的干法双向拉伸工艺简单、环保且成本低,适合扩大化生产。 显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离 本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。 以下通过实施例形式的