技术摘要:

本发明公开了适用于轴类零件两端加工的双主轴加工系统及加工方法,加工系统包括双主轴车床,所述双主轴车床包括呈相对设置的第一主轴和第二主轴,所述双主轴车床还包括2个刀盘,2个刀盘分别与第一主轴和第二主轴配合,所述刀盘的侧壁在径向和轴向上均设置有多个加工刀 全部

背景技术:

需要两端加工的轴类零件(例如阀盖)需要使用车削中心设备加工内外成形,还需 调头精加工加工大端面内外形。目前的加工技术主要使用两台设备加工,一台车削中心和 一台普通数控车床分别加工小端和大端,先由车削中心加工小端内外形,车外圆,控制与外 圆同轴度<0.02,加工过程由于内螺纹深度>9.5mm,底孔用螺纹车刀加工;再由数控车床 精车大端内外形,数控车床在加工大端时采用的铜爪装夹轴类零件。 现有的加工方式主要存在以下缺陷: 1)采用两台设备加工需要两次人工装夹轴类零件,不仅浪费大量人为干涉和辅助 时间,且人工装夹精度低、误差大,因此采用采用两台设备加工存在成本较高、效率偏低和 质量风险。 2)车削中心采用螺纹车刀加工,导致加工容易缠铁屑,堵在孔里,不易排出,需要 按暂停把铁屑勾出,过程繁琐而且螺纹车刀使用寿命加工50件就要跟换,且切断工件掉落 容易磕伤。 3)铜爪在加工过程中存在磨损,加工几件就需要用表打一下产品装夹的同轴度, 浪费大量辅助时间。

技术实现要素:

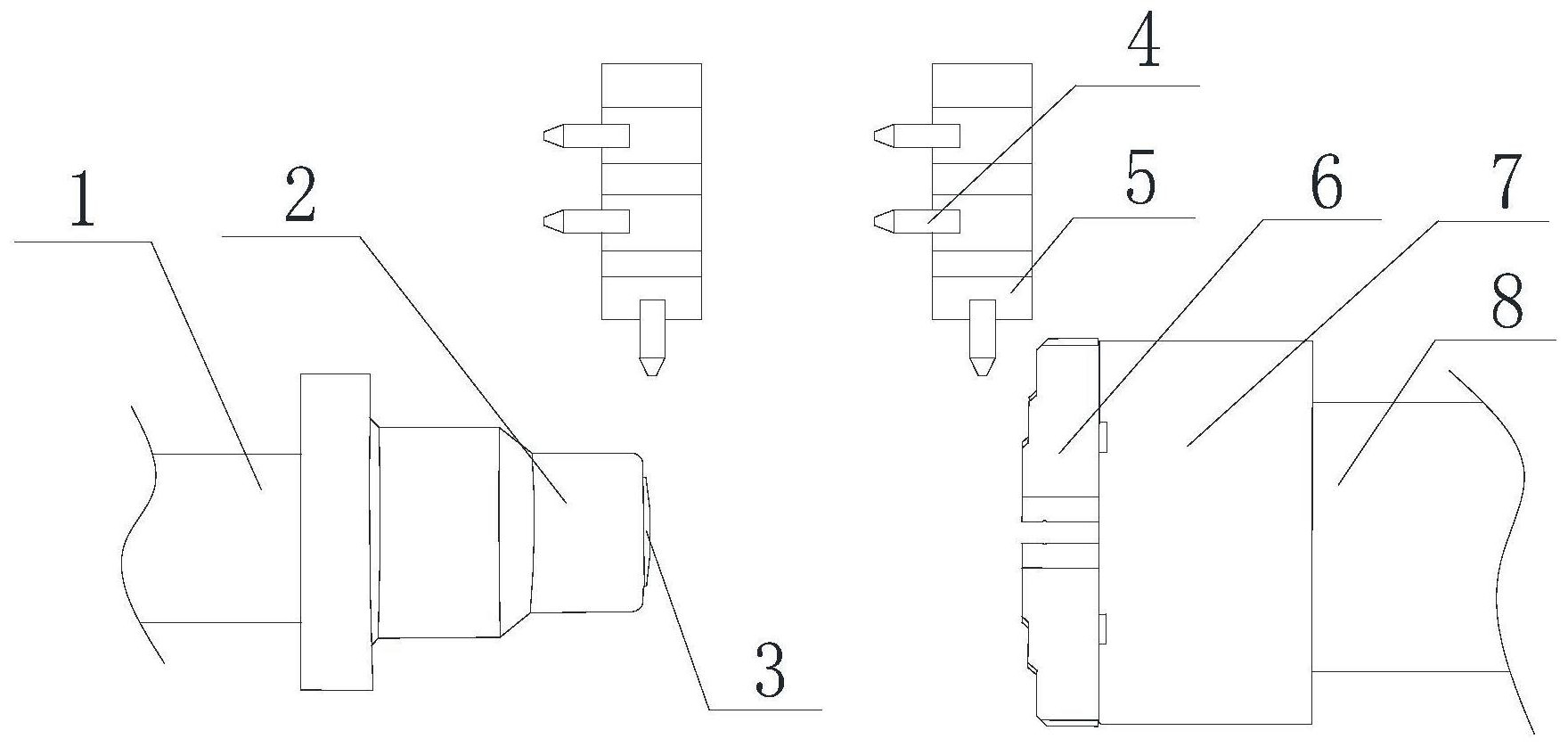

本发明的目的在于提供适用于轴类零件两端加工的双主轴加工系统,解决轴类零 件现有加工方式导致的成本较高、效率偏低、质量风险大问题。 此外,本发明还提供上述加工系统的加工方法。 本发明通过下述技术方案实现: 适用于轴类零件两端加工的双主轴加工系统,包括双主轴车床,所述双主轴车床 包括呈相对设置的第一主轴和第二主轴,所述双主轴车床还包括2个刀盘,2个刀盘分别与 第一主轴和第二主轴配合,所述刀盘的侧壁在径向和轴向上均设置有多个加工刀具,所述 第一主轴的端部安装有与之同轴的适配器,所述适配器的端部安装有与棒状原料配合的弹 簧夹,所述第二主轴的端部安装有与之同轴的液压卡盘,所述液压卡盘用于夹持轴类零件, 所述刀盘上的侧壁上设置有切割刀板,所述切割刀板与刀盘的轴向垂直,所述切割刀板的 端部设置有切割刀。 本发明所述刀盘、第一主轴和第二主轴均能转动,所述刀盘能够上下移动,所述第 一主轴和第二主轴能够在水平方向上移动,所述弹簧夹为现有夹紧件,其中,设置在刀盘侧 壁径向上的加工刀具用于加工轴类零件的外壁;设置在刀盘侧壁轴向上的加工刀具用于加 工轴类零件的内壁。 3 CN 111730066 A 说 明 书 2/4 页 本发明的工作原理如下: 人工采用弹簧夹夹紧棒状原料,切换与第一主轴配合的刀盘上的加工刀具加工轴 类零件的小端内外成形,小端加工完成后,由双主轴车床驱动第二主轴向着第一主轴方向 移动,使液压卡盘夹紧轴类零件的小端,然后采用切割刀切断棒状原料,对接切断后用千分 表找正大端外圆,同轴度有效地保证在0.01以内,由双主轴车床驱动第二主轴背着第一主 轴方向移动,然后切换与第二主轴配合的刀盘上的加工刀具加工轴类零件的大端内外成 形,完成整个轴类零件的加工。 本发明采用双主轴(第一主轴和第二主轴)对接加工,只需要一次人工装夹,即可 完成轴类零件小端和大端两道工序的加工,节省调头加工所需的人力、物力以及大量的辅 助时间,且只需一台设备即可完成,且双主轴对接加工的装夹精度高,避免人工两次装夹的 误差;解决轴类零件现有加工方式导致的成本较高、效率偏低、质量风险大问题。 同时,本发明采用弹簧夹和液压卡盘,加工过程中卡爪磨损极小,且弹簧夹的成本 低,避免了铜爪装夹在加工过程中存在磨损,加工几件就需要用表打一下产品装夹的同轴 度,浪费大量辅助时间的问题。 进一步地,加工刀具采用螺纹铣刀。 本发明将内螺纹用螺纹车刀加工改用为螺纹铣削:1)解决了内螺纹加工过程中缠 屑难题,提高加工稳定性;2)提高刀具耐用度,采用螺纹铣刀加工刀具使用寿命可达800件, 是螺纹车刀使用寿命的16倍,节约刀具成本。 进一步地,液压卡盘采用二爪液压卡盘,二爪液压卡盘包括2个对称设置的卡爪。 本发明改进后采用二爪液压卡盘对接装夹加工大端内外形,加工过程中二爪磨损 极小,而且对接后同轴度≤0.01,节约大量的辅助时间。 进一步地,卡爪的内壁上设置有与轴类零件的外圆端部配合的卡槽,2个卡槽的开 口相对设置。 所述卡槽的设置能够提高卡爪夹紧轴类零件的稳定性。 进一步地,卡槽的深度与外圆端部的宽度一致。 所述外圆端部的宽度具体是指外圆端部在径向上凸出于轴类零件中部本体的长 度。 进一步地,适配器采用16C适配器。 进一步地,切割刀可拆卸式安装在切割刀板的端部。 进一步地,刀盘上可拆卸式安装有刀座,所述切割刀板和加工刀具均可拆卸式安 装在刀座上。 进一步地,刀座设置多个不同的安装孔。 基于适用于轴类零件两端加工的双主轴加工系统的加工方法,包括以下步骤: S1、采用弹簧夹夹紧棒状原料,切换与第一主轴配合的刀盘上的加工刀具加工轴 类零件的小端内外成形; S2、小端加工完成后,由双主轴车床驱动第二主轴向着第一主轴方向移动,使液压 卡盘夹紧轴类零件的小端,然后采用切割刀切断棒状原料; S3、对接切断后用千分表找正大端外圆,同轴度有效地保证在0.01以内; S4、由双主轴车床驱动第二主轴背着第一主轴方向移动,然后切换与第二主轴配 4 CN 111730066 A 说 明 书 3/4 页 合的刀盘上的加工刀具加工轴类零件的大端内外成形,完成整个轴类零件的加工。 本发明与现有技术相比,具有如下的优点和有益效果: 1、本发明采用双主轴(第一主轴和第二主轴)对接加工,只需要一次人工装夹,即 可完成轴类零件小端和大端两道工序的加工,节省调头加工所需的人力、物力以及大量的 辅助时间,且只需一台设备即可完成,且双主轴对接加工的装夹精度高,避免人工两次装夹 的误差;解决轴类零件现有加工方式导致的成本较高、效率偏低、质量风险大问题。 2、本发明通过改进工装、刀具和优化工艺,减少了人工装夹次数和缩短辅助时间, 实现轴类零件在双主轴上加工的单机自动化生产,不仅提高产品生产效率,而且提高了设 备利用率。 3、本发明将内螺纹用螺纹车刀加工改用为螺纹铣削,不仅解决了内螺纹加工过程 中缠屑难题,提高加工稳定性;同时提高了刀具耐用度。 4、本发明采用弹簧夹和液压卡盘,加工过程中卡爪磨损极小,且弹簧夹的成本低, 避免了铜爪装夹在加工过程中存在磨损,加工几件就需要用表打一下产品装夹的同轴度, 浪费大量辅助时间的问题。 附图说明 此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部 分,并不构成对本发明实施例的限定。在附图中: 图1为双主轴加工系统的结构示意图; 图2为双主轴对接切断轴类零件的示意图; 图3为液压卡盘的结构示意图; 图4为加工后的轴类零件的示意图。 附图中标记及对应的零部件名称: 1-第一主轴,2-适配器,3-弹簧夹,4-加工刀具,5-刀盘,6-卡爪,7-液压卡盘,8-第 二主轴,9-卡槽,10-切割刀板,11-轴类零件。