技术摘要:

本发明涉及一种逆向顶进钢套管修整偏位顶管施工方法,施工人员可以从接收井一侧将钢套管内的泥土清除并进入钢套管中对机头进行拆卸、对偏斜的混凝土管进行拆除,从而通过钢套管对施工人员进行保护,在拆除机头和混凝土管时不易因施工位置塌方而发生危险。从接收井顶进 全部

背景技术:

目前顶管施工方法是一种非开挖的施工方法,通过该施工方法可以在少开挖或者 不开挖的情况下进行管道埋设。顶管施工方法在工作时,顶管机产生的顶力用于克服管道 与周围土壤的摩擦力,以将管道按设计的坡度顶入至土层中,并将土方运走。把工具管或机 头从工作坑内穿过土层一直推进到接收坑内吊起,随着顶管机的工作,管道将由工作井内 穿过土层进入接收井内。管道紧随工具管或机头后,埋设在两坑之间。 但在实际施工过程各种,管道顶进容易产生延伸误差,如管道下方土方塌陷等,造 成顶管施工难以按照设计轴线成型。尤其是顶管偏差达数十厘米且顶管偏位位置距离接收 井较近时,传统的顶管施工偏位修正的施工方法,存在因距离较近且纠偏的角度有限而无 法完成大偏位修正的情况,或者存在纠偏工序繁琐复杂,施工成本过高、对环境二次破坏等 缺陷,且还易受现场施工条件限制。因此,存在改进空间。

技术实现要素:

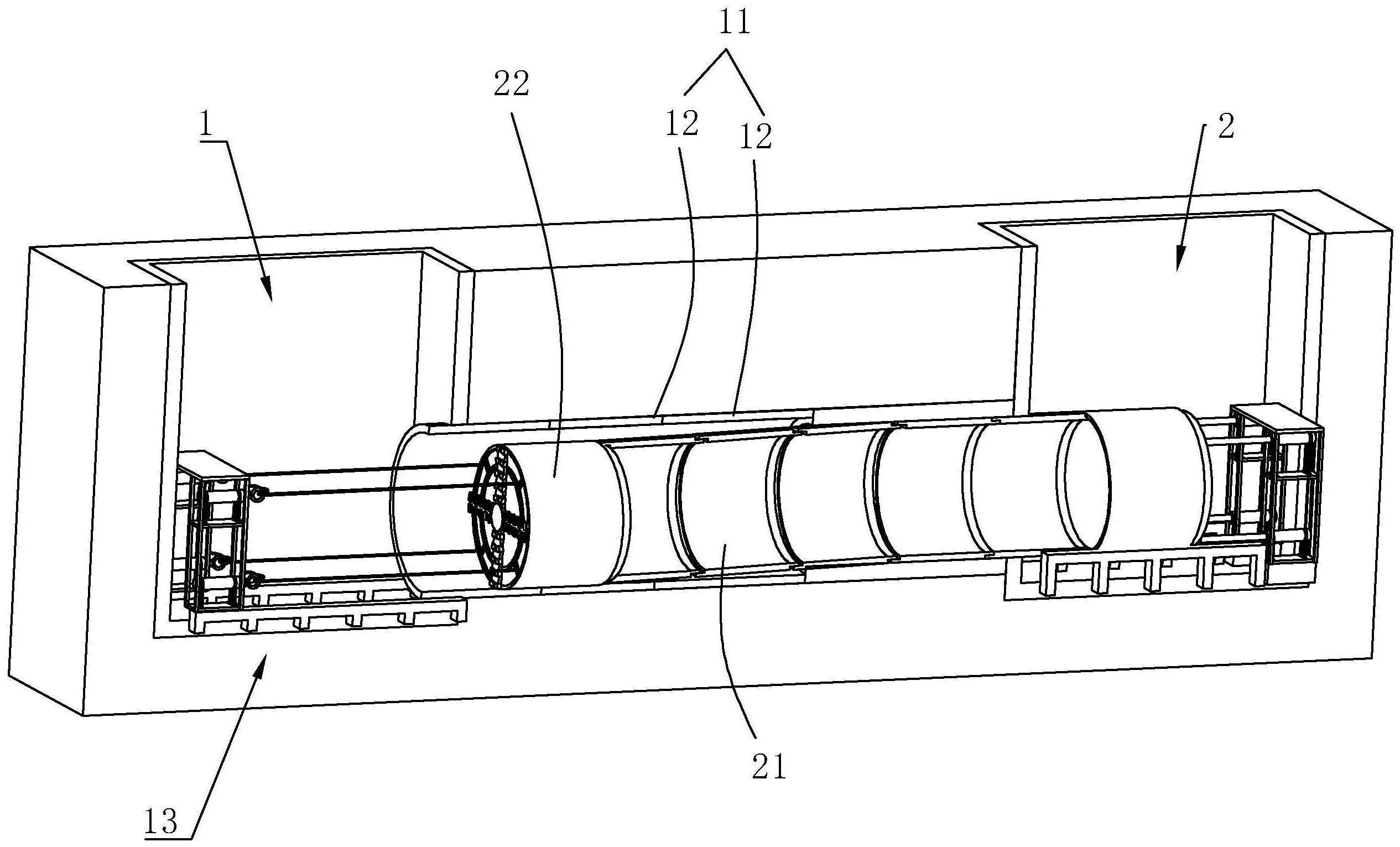

针对现有技术存在的不足,本发明的目的在于提供逆向顶进钢管套修整偏位顶管 施工工法,具有对末端管道进行纠偏的效果,并且适用于大偏位顶管纠偏施工,尤其适用于 偏位距离接收井距离小于20m,或因管径较小无法在施工过程处理,无法采用明挖及管内开 洞方法进行顶管纠偏。 本发明的上述发明目的是通过以下技术方案得以实现的: 逆向顶进钢管套修整偏位顶管施工工法,包括以下步骤: 步骤一:在接收井安装顶进设备并预制直径大于混凝土管的钢套管; 步骤二:在接收井内按照顶管初始顶进方式,利用顶进设备按照原设计顶管轴线将钢 套管顶入土体直至将需修整偏差的混凝土管完全包裹; 步骤三:清理钢套管内的土方直至将机头露出; 步骤四:解除机头内部与出发井之间的连接,清理刚套管中多余泥土,并将机头向接收 井方向移出并吊装至地面; 步骤五:将轴线不符合设计要求的混凝土管拆除并从接收井一侧移出; 步骤六:从接收井顶入混凝土管与原混凝土管对缝连接; 步骤七:在钢套管与混凝土管之间填充混凝土。 通过采用上述技术方案,通过将钢套管从施工完成的接收井顶进,将末端偏斜的 混凝土管完全包裹进钢套管内,从而施工人员可以从接收井一侧将钢套管内的泥土清除并 进入钢套管中对机头进行拆卸、对偏斜的混凝土管进行拆除,从而通过钢套管对施工人员 进行保护,在拆除机头和混凝土管时不易因施工位置塌方而发生危险。在将钢套管内的机 3 CN 111609212 A 说 明 书 2/5 页 头和偏斜的混凝土管拆卸后,从接收井顶进新的混凝土管与原混凝土管对缝连接并且按照 既定的轴线精度继续埋设至从接收井伸出,因为钢套管的直径大于混凝土管的直径,再在 钢套管和混凝土管之间填充混凝土,对混凝土管进行支撑,完成接近接收井的最后一段顶 管的施工。本工法采用顶管系统完成管道纠偏,利用已完成的接收井施工,避免传统顶管纠 偏施工采用的地面开挖等方法来纠偏对环境的破坏,节省了土方开挖及场地恢复的施工成 本,施工操作简单,过程省时、高效和安全。 本发明在一较佳示例中可以进一步配置为:所述钢套管包括若干相互连接的钢管 单体,所述步骤二中钢管单体依次顶入土体,任一钢管单体完全顶入土体前先与下一钢管 单体焊接连接。 通过采用上述技术方案,钢管套由若干钢管单体焊接而成,通过顶管设备依次从 接收井顶进土体中,任一钢管单体两端均与相邻的钢管单体之间焊接连接,焊接过程在任 一钢管单体局部插入土体固定后,将下一钢管单体与该钢管单体焊接固定,然后继续顶进 工作。 本发明在一较佳示例中可以进一步配置为:在所述步骤五和步骤六之间增加以下 施工步骤:在钢套管底部浇筑混凝土垫层,将钢套管内底部的混凝土垫层与混凝土管节下 底间泥土的高差按坡度找平。 通过采用上述技术方案,在安装新的混凝土管之前先在钢套管底部浇筑混凝土垫 层,弥补混凝土管与钢套管之间的直径差,并可以利用全站仪等设备对混凝土垫层进行找 平,通过混凝土垫层对新安装的是混凝土管进行支撑。 本发明在一较佳示例中可以进一步配置为:所述步骤七之后增加步骤八:用混凝 土砖封堵接收井内钢套管与混凝土垫层端头,将刚套管与混凝土管间的间隙封堵严密。 通过采用上述技术方案,用混凝土砖封堵混凝土垫层和钢管套靠近接收井的一 端,填充钢管柱与混凝土管之间的间隙,从而实现对混凝土管的定位和支撑,使钢套管和混 凝土管之间的连接更稳定,并且也有利于后期对钢套管和混凝土管之间进行灌浆时对浆液 进行封堵。 本发明在一较佳示例中可以进一步配置为:所述混凝土管贯通内外周面开设有若 干注浆孔,所述步骤八之后增加步骤九:从注浆孔灌注水泥浆液将管道之间的空隙填充密 实。 通过采用上述技术方案,在安装新的混凝土管时先在混凝土管的周面上预先贯通 开设有若干注浆孔,然后在新的混凝土管与旧的混凝土管安装完成后,对钢套管与混凝土 管之间进行注浆,提高钢套管与混凝土管之间的连接性。 本发明在一较佳示例中可以进一步配置为:所述步骤九中注浆分至少三次填注, 每次注浆高度不得超过填充高度的三分之一。 通过采用上述技术方案,分至少三次在钢套管和混凝土管之间注浆,可以避免混 凝土管上浮,使混凝土管的重力始终大于浆料产生的浮力,且在每一次注浆初凝后方可进 行下一次注浆。 本发明在一较佳示例中可以进一步配置为:所述钢管单体的内周面绕钢管单体的 轴线滑动连接有支撑块,所述支撑块沿滑动方向的横截面自一端向另一端逐渐增大,所述 支撑块的滑动行程延伸至钢管单体的内周面下端。 4 CN 111609212 A 说 明 书 3/5 页 通过采用上述技术方案,在钢管单体的内周面滑动连接有若干变截面的支撑块, 且支撑块绕钢管单体的轴线圆弧滑动以及运动行程可以延伸至钢管单体的内周面下端。从 而在一些旧的混凝土管偏斜程度不大时,可以通过将支撑块滑动至旧的混凝土管下方,逐 渐将支撑块顶起,实现对旧的混凝土管轴线的纠偏,并且可以减少拆卸旧的混凝土管的时 间成本,或减少破碎旧的混凝土管的材料成本,具有绿色环保的效果。其中在支撑块滑动的 过程中可以视情况接触偏斜的混凝土管与相邻混凝土管之间的连接,纠偏后再重新固定。 也可以先通过千斤顶或手拉葫芦将混凝土管进行纠偏后再将支撑块滑动至混凝土管下方, 并对支撑块进行固定,使支撑块可以持续对混凝土管进行支撑。 本发明在一较佳示例中可以进一步配置为:第一组所述钢管单体远离所述接收井 的一端铣尖处理。 通过采用上述技术方案,将第一组钢管单体的顶进端的侧壁进行铣尖处理,从而 有利于增大钢套管顶进时对土层的压强,使钢套管顶进更加省力。 本发明在一较佳示例中可以进一步配置为:所述钢管单体外周面涂抹有润滑层。 通过采用上述技术方案,润滑层可以采用蜡层,润滑层的设置有利于降低钢套管 顶进涂层时的摩擦力,使顶进过程不容易偏斜。 综上所述,本发明具有以下有益效果: 1.通过设置工法采用顶管系统完成管道纠偏,利用已完成的接收井施工,避免传统顶 管纠偏施工采用的地面开挖等方法来纠偏对环境的破坏,节省了土方开挖及场地恢复的施 工成本,施工操作简单,过程省时、高效和安全; 2.通过设置在钢管单体内周面上圆弧滑动的支撑块,从而在钢套管顶进时可以滑动至 钢管单体的内顶面,待钢管单体与混凝土管套接就位后,滑动支撑块至旧的混凝土管下方, 混凝土管逐渐与支撑块横截面积从小到大的部分接触,逐渐升高,使混凝土管的轴线复位, 从而有利于减少破坏旧的混凝土管或拆除旧的混凝土管的施工成本和材料成本; 3.通过在钢套管内铺设混凝土垫层对新的混凝土管进行支撑,并且在钢套管和混凝土 管靠近接收井的一端通过混凝土砖封堵,然后再在钢套管与混凝土管之间注浆,使混凝土 管与钢套管之间的密实连接,有利于增大混凝土管的整体强度和抗破坏能力。 附图说明 图1为实施例一中钢套管顶进后的施工结构剖视图; 图2为实施例一中纠偏完成后的结构剖视图; 图3为实施例二中钢套管顶进后的施工结构剖视图; 图4为实施例二中纠偏完成后的结构剖视图; 图5为实施例二中钢管单体的结构示意图。 附图标记:1、接收井;11、钢套管;12、钢管单体;121、支撑块;122、滑槽;13、顶进设 备;2、工作井;21、混凝土管;211、注浆孔;22、机头;3、混凝土垫层。