技术摘要:

本发明涉及压力容器领域,旨在提供一种基于失效模式设计的内压钢制椭圆形封头制造方法。包括:确定计算压力,初选封头尺寸及材料;确定防止椭圆形封头塑性垮塌失效所需的计算厚度;将椭圆形封头的计算厚度加上钢板厚度负偏差和腐蚀裕量后,向上圆整至钢板标准规格的厚 全部

背景技术:

椭圆形封头广泛地应用于能源、化工、食品、制药等诸多行业,是各类储罐、换热 器、反应釜、分离器、核电站安全壳等压力容器必不可缺的重要基础件,且受内压载荷的容 器应用数量巨大。内压载荷作用下钢制椭圆形封头的力学行为复杂,先发生较小的弹性变 形,接着屈服后进行塑性变形阶段。由于材料应变硬化效应和椭圆形封头自身结构特点,随 着压力升高,椭圆形封头变形趋于半球形,发生球化,最终封头塑性垮塌失效,完全丧失承 载能力。此外,由于椭圆形封头过渡区受环向压缩应力,当封头径厚比或径高比大至某一值 时,先在封头过渡区发生屈曲失效,封头同样发生球化后,最终塑性垮塌失效。因此,塑性垮 塌失效和屈曲失效是内压椭圆形封头设计时需考虑的两个重要失效模式。 关于内压椭圆形封头设计方法,我国标准GB/T150采用基于最大应力的弹性设计 准则,JB4732采用基于极限载荷的理想弹塑性设计理念,以防止椭圆形封头塑性垮塌失效。 然而,该两个标准防止椭圆形封头塑性垮塌失效的设计方法均未考虑材料应变硬化和封头 球化的影响。对于屈曲失效,该两个标准仅指出超过一定径厚比的封头需要进行稳定性校 核,但未作出具体方法的指导和规范,不利于超大超薄椭圆形封头的设计制造。虽然美国规 范ASME PBVC VIII-1和VIII-2、及欧盟标准EN13445-3均给出了基于失效模式的内压椭圆 形封头设计方法,但防止塑性垮塌失效的设计方法也是基于弹性理论或理想弹塑性理论, 同样未考虑材料应变硬化和封头球化的影响。研究表明,基于弹性理论或理想弹塑性理论 的防止内压椭圆形封头塑性垮塌失效设计方法,由于未计及材料应变硬化和封头球化的影 响,给出了过于保守的设计结果,造成材料浪费。若能考虑材料应变硬化和封头球化,充分 利用椭圆形封头的承载能力,将减少椭圆形封头壁厚,节约成本,提高产品竞争力。

技术实现要素:

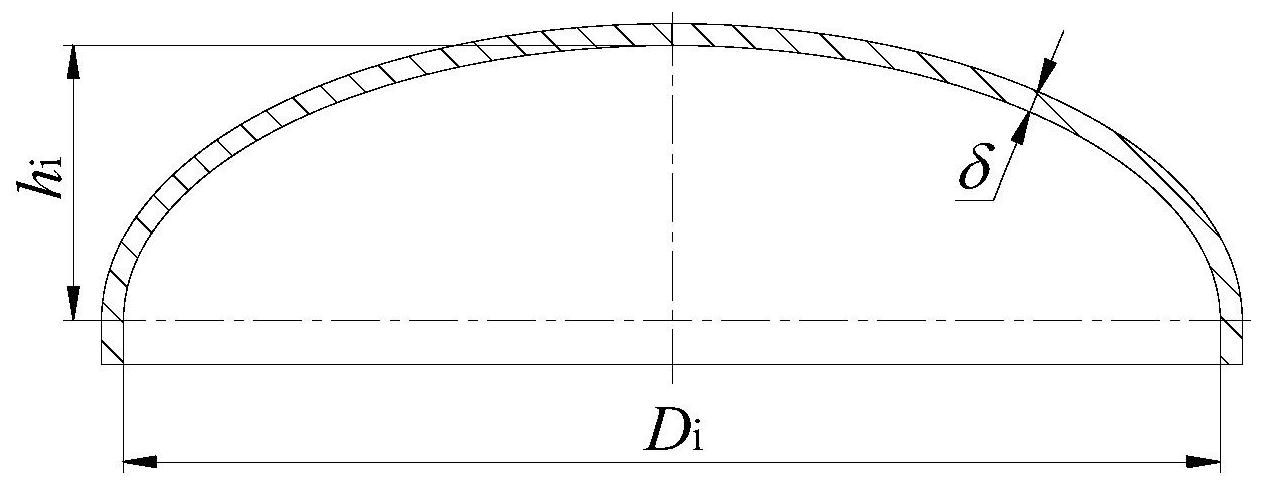

本发明要解决的技术问题是,克服现有技术中的不足,提供一种基于失效模式设 计的内压钢制椭圆形封头制造方法。 为解决上述技术问题,本发明的解决方案是: 提供一种基于失效模式设计的内压钢制椭圆形封头制造方法,包括下述步骤: (1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径Di、径高比 和封头所用材料,并按照压力容器标准确定封头所用材料在设计温度下的标准屈服强度Sy 和许用应力Sm; (2)确定防止椭圆形封头塑性垮塌失效所需的计算厚度δs: 3 CN 111611680 A 说 明 书 2/5 页 式中:δs为防止椭圆形封头塑性垮塌失效所需的计算厚度,单位mm;pc为计算压力, 单位MPa;Di为椭圆形封头内直径,单位mm;Sm为封头所用材料的许用应力,单位MPa;α为椭圆 形封头计算系数,取值范围为0.27~0.45; (3)若Di/δs≤200,则以步骤(2)所得计算厚度δs的数值作为椭圆形封头的计算厚 度δ,单位mm; 若Di/δs>200,则先按下述公式确定防止椭圆形封头屈曲失效所需的计算厚度δb: 式中:Di为椭圆形封头内直径,单位mm;pc为计算压力,单位MPa;Sy为封头所用材料 在设计温度下的标准屈服强度,单位MPa; 为封头的径高比;β为折减因子,对于分瓣方式 制造的椭圆形封头,β取0.77;对于冲压或旋压方式制造的椭圆形封头,β取1.0: 然后,取防止塑性垮塌失效所需的计算厚度δs和防止屈曲失效所需的计算厚度δb 这两者中的较大值,作为椭圆形封头的计算厚度δ,单位mm; 将椭圆形封头的计算厚度加上钢板厚度负偏差和腐蚀裕量后,向上圆整至钢板标 准规格的厚度,作为椭圆形封头的名义厚度; (4)利用步骤(3)得到的封头名义厚度,以及步骤(1)中选定的封头尺寸及材料,按 照椭圆形封头制造标准的规定,采用常规制造方法加工获得椭圆形封头产品。 本发明中,所述步骤(2)中,对于无拼接焊接接头的椭圆形封头,椭圆形封头计算 系数α的取值范围为0.27~0.30。 本发明中,所述椭圆形封头的径厚比 应满足: 本发明中,所述椭圆形封头的径高比 应满足: 本发明中,所述椭圆形封头的材料是符合压力容器制造标准规定的碳素钢、低合 金钢或高合金钢。 本发明中,所述步骤(4)中的常规制造方法包括冲压、旋压或分瓣加工方法。 关于计算压力pc的说明: 压力容器设计过程一般从压力容器设计条件开始,压力容器设计条件包含容器设 计标准、工作压力、工作温度、介质组分与特性等信息。本发明是从确认压力容器设计条件 开始。对于压力容器设计,有工作压力、设计压力和计算压力。工作压力是指正常工作情况 下,容器顶部可能达到的最高压力。设计压力:设定的容器顶部的最高压力,其值不低于工 作压力。计算压力:用以确定容器元件厚度的压力,即计算公式中的压力,包括液柱静压力 等附加载荷。假设根据工艺条件确定的工作压力为10MPa,设计压力可定为1.1倍工作压力, 即设计压力为11MPa。没有附加载荷的话,计算压力可与设计压力相同为11MPa;如有液柱静 压力0.2MPa,则计算压力为11.2MPa。 将椭圆形封头的计算厚度加上钢板厚度负偏差和腐蚀裕量后,向上圆整至钢板标 准规格的厚度,作为椭圆形封头的名义厚度;该处理过程属于本领域技术人员熟练掌握的 技能,故本发明不再赘述。 发明原理描述: 4 CN 111611680 A 说 明 书 3/5 页 本发明所述制造方法中,所采用的椭圆形封头厚度计算公式,是基于椭圆形封头 屈曲压力和塑性垮塌压力的预测公式、经工业规模椭圆形封头试验结果验证且考虑足够的 安全裕量而得到。塑性垮塌失效是内压椭圆形封头必然发生的一种失效模式,所有尺寸规 格的椭圆形封头设计时必须确定防止塑性垮塌失效所需的计算厚度。然而,当椭圆形封头 径厚比Di/δs>200时,封头还可能发生屈曲失效,此时,需同时确定防止塑性垮塌失效和屈 曲失效这两种失效模式所需的计算厚度,并取这两种失效模式对应计算厚度的较大值作为 椭圆形封头的计算厚度,既防止塑性垮塌失效,也防止屈曲失效。 与现有技术相比,本发明的有益效果是: 1、本发明的方法综合考虑内压椭圆形封头的屈曲和塑性垮塌两种失效模式,并对 这两种失效模式分别给出了封头壁厚计算方法,弥补现有标准中缺少防止椭圆形封头屈曲 失效设计计算公式的不足。 2、本发明述及的防止椭圆形封头塑性垮塌失效的壁厚计算方法,基于弹塑性理 论,考虑椭圆形封头球化效应,能够减小封头壁厚,节省材料,经济效益更好。 附图说明 图1为椭圆形封头的剖面示意图。