技术摘要:

本发明涉及一种冶金设备用高速台车,它包括车架(1),所述车架(1)上自前至后依次设置有多个翻转台架(2),所述翻转台架(2)上铰接设置有翻料臂(4),所述翻料臂(4)下方沿前后方向设置有同步轴(6),所述同步轴(6)上设置有多个第一连杆(7),多个第一连杆(7)的位置分别与多个 全部

背景技术:

钢铁企业在进行钢材生产时,为了能够满足后道工序的要求,需对轧机轧出的或 连铸出的钢坯表面进行修磨,以清除表面的缺陷,提高后道工序的成材率。生产过程中往往 都追求更高的修磨产能及更低的维护费用。 目前国内的修磨台车运行速度都在10-60m/min之间。以往方坯在修磨台车台面上 位于一侧,在方坯翻面及夹紧过程中对台车的冲击比较大,稳定性较差,所以运行速度的提 升对设备的稳定性、经济性方面影响很大。 申请号为201420746390.2的发明专利公开了一种方坯修磨台车,包括台车本体, 台车本体底部设置有多个车轮轴,车轮轴上端部设置有减速电机,车轮轴上设置有车轮,所 述车轮两侧设置有导向轮,所述台车本体上设置有翻料机构和夹紧机构。上述专利通过减 速电机驱动代替了原先的液压卷扬方式,降低了对台车的刚度强度要求,减速电机安装在 车轮轴上直接驱动车轮旋转,提高了台车的运行速度和生产产能;台车上有夹紧和翻料机 构,翻料板上开有槽口,翻料时坯料一棱角靠在槽口处,实现了冲击最小化,提高了设备的 运行稳定性。但是上述的翻转机构包括连接轴,连接轴上设置有前后多个翻转臂,在坯料翻 转过程中多个翻转臂不可避免会出现受力不均的现象,从而引起翻转臂下沉不均,影响台 车运行的稳定性。

技术实现要素:

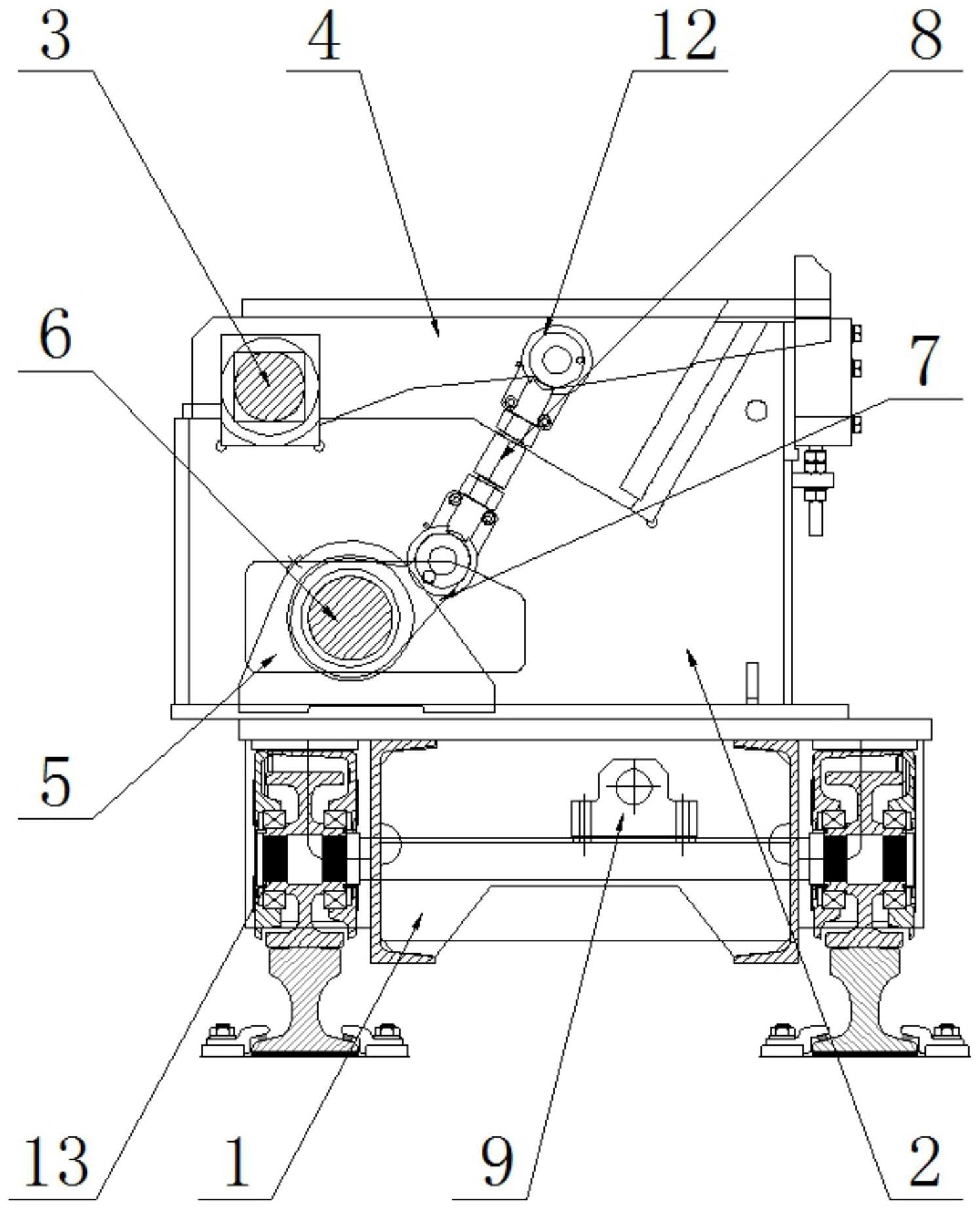

本发明所要解决的技术问题是针对上述现有技术提供一种冶金设备用高速台车, 其将同步轴位置下降,液压缸驱动连杆带动同步轴动作,翻转臂与同步轴之间通过双向调 节丝杆相连接,其长度可以进行微调,从而减少各翻转臂之间的误差,保证翻转臂的一致 性,提高了台车运行的稳定性。 本发明解决上述问题所采用的技术方案为:一种冶金设备用高速台车,它包括车 架,所述车架上自前至后依次设置有多个翻转台架,所述翻转台架上铰接设置有翻料臂,所 述翻料臂下方沿前后方向设置有同步轴,所述同步轴上设置有多个第一连杆,多个第一连 杆的位置分别与多个翻料臂的位置相对应,所述第一连杆与翻料臂中部之间通过双向调节 丝杆相连接。 可选的,所述同步轴一侧设置有多个油缸座,所述油缸座上铰接设置有油缸,所述 同步轴在油缸对应位置处设置有第二连杆,所述油缸活塞杆端与第二连杆相铰接。 可选的,所述翻料臂铰接设置于翻转台架顶部。 可选的,所述翻料臂端部通过销轴铰接设置于翻转台架上,所述翻料臂设置于销 轴前后两端位置处。 3 CN 111604742 A 说 明 书 2/3 页 可选的,所述双向调节丝杆两端分别通过连接耳座与翻料臂和第一连杆相连接。 可选的,所述车架底部设置有左右两组行走轮箱。 可选的,所述车架下方设置有左右两条导轨,左右两组行走轮箱设置于左右两条 导轨上。 与现有技术相比,本发明的优点在于: 1、本发明将同步轴位置下降,液压缸驱动连杆带动同步轴动作,翻转臂与同步轴 之间通过双向调节丝杆相连接,其长度可以进行微调,从而减少各翻转臂之间的误差,保证 翻转臂的一致性,提高了台车运行的稳定性; 2、本发明将同步轴下置,钢坯中置,一方面能够降低台车整体高度,使台车整体重 心降低,另一方面将台车重心设置在左右车轮组之间,提高了设备运行稳定性,为台车高速 运行(最快80m/min)创造了条件; 3、本发明采用一体化轮箱替代了原先车轮组和定位组件,其装配简单,不易产生 累积加工误差,有效提高了台车运行精度;同时密封性好,能够有效保护行走轮免受外部机 械、恶劣环境等的影响。 附图说明 图1为本发明一种冶金设备用高速台车的截面示意图。 图2为本发明一种冶金设备用高速台车另一位置的截面示意图。 其中: 车架1 翻转台架2 销轴3 翻料臂4 轴承座5 同步轴6 第一连杆7 双向调节丝杆8 油缸座9 油缸10 第二连杆11 连接耳座12 行走轮箱13 导轨14。