技术摘要:

本发明实施例公开了一种拣货方法、装置、设备和存储介质。该方法包括:获取待出库商品对应的商品编码;根据商品编码和库存数据库确定待出库商品对应的各容器,其中每个容器用于存储至少一件待出库商品;根据各容器对应的当前容器标识对各容器进行筛选,确定满足预设商 全部

背景技术:

随着科学技术的快速发展,越来越多自动化设备应用于仓储领域中,以实现商品 出库的全自动化,提高发货效率。 目前,现有的自动出库流程为:盛放商品的容器在立体仓库中被定位后,通过输送 线运输至拣货机械臂的拣货位置处,拣货机械臂进行视觉校验并拣选该容器内正放(商品 正面或背面朝上)的商品,以及将拣选的商品放置在目的梭道上,以通过梭道将商品运输至 打包机进行打包。 然而,在实现本发明过程中,发明人发现现有技术中至少存在如下问题: 由于现有的出库拣选策略为机械臂视觉校验拣选,并且只能进行正面和背面的视 觉校验,以便后续安全地进行自动打包,从而容器内的商品姿态可以作为是否拣选成功的 前提。 然而,因无人仓的输送线上下起伏较大,往往会导致商品放置形态各异,如部分有 立放、侧放情况。若容器中所有商品均为立放或侧放,则机械臂会出现规划路径失败、无可 抓取路径等错误情况,从而无法继续拣货,此时机械臂停止运行并复位到初始位置。若当前 不进行人工干预,则工作站一直会处在停止状态,因此需要现场运维人员到拣货位置处手 动将容器内所有非正面放置的商品均正面朝上后再手动复位,以触发机械臂重新识别拣 选。可见,现有拣货方式通常需要人工干预,非常耗费人力和时间成本,同时也降低了拣货 效率。

技术实现要素:

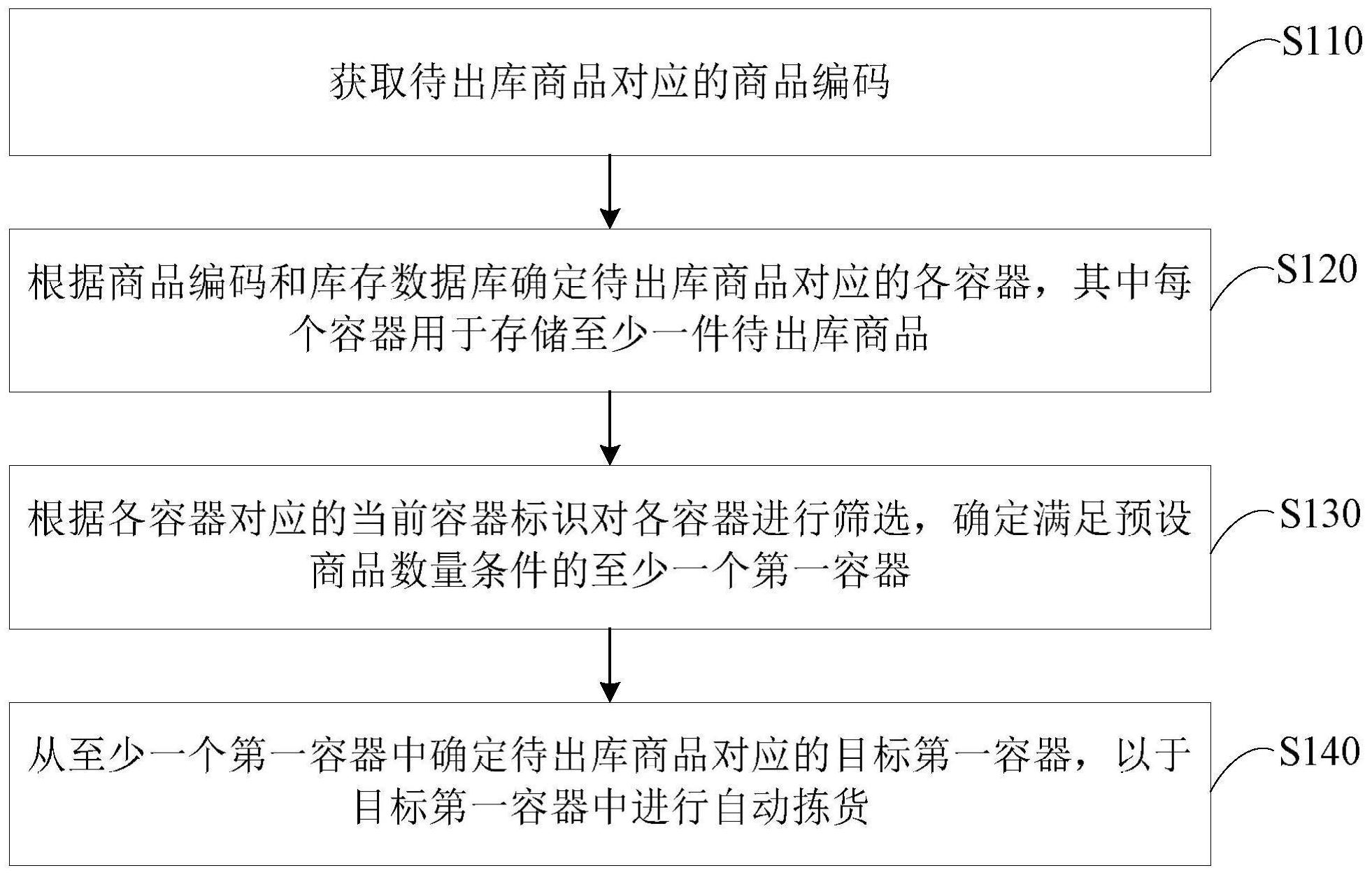

本发明实施例提供了一种拣货方法、装置、设备和存储介质,以避免现有技术中因 容器内商品姿态问题而产生的无法进行自动拣货的情况,从而节省人力和时间成本,提高 拣货效率。 第一方面,本发明实施例提供了一种拣货方法,包括: 获取待出库商品对应的商品编码; 根据所述商品编码和库存数据库确定所述待出库商品对应的各容器,其中每个所 述容器用于存储至少一件所述待出库商品; 根据各所述容器对应的当前容器标识对各容器进行筛选,确定满足预设商品数量 条件的至少一个第一容器,其中所述容器对应的当前容器标识根据所述容器的当前商品存 储数量确定; 从至少一个所述第一容器中确定所述待出库商品对应的目标第一容器,以于所述 目标第一容器中进行自动拣货。 4 CN 111589730 A 说 明 书 2/14 页 第二方面,本发明实施例还提供了一种拣货装置,包括: 商品编码获取模块,用于获取待出库商品对应的商品编码; 容器确定模块,用于根据所述商品编码和库存数据库确定所述待出库商品对应的 各容器,其中每个所述容器用于存储至少一件所述待出库商品; 容器筛选模块,用于根据各所述容器对应的当前容器标识对各容器进行筛选,确 定满足预设商品数量条件的至少一个第一容器,其中所述容器对应的当前容器标识根据所 述容器的当前商品存储数量确定; 拣货模块,用于从至少一个所述第一容器中确定所述待出库商品对应的目标第一 容器,以于所述目标第一容器中进行自动拣货。 第三方面,本发明实施例还提供了一种设备,所述设备包括: 一个或多个处理器; 存储器,用于存储一个或多个程序; 当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理 器实现如本发明任意实施例所提供的拣货方法步骤。 第四方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机 程序,其特征在于,该程序被处理器执行时实现如本发明任意实施例所提供的拣货方法步 骤。 上述发明中的实施例具有如下优点或有益效果: 通过在拣货前,根据每个容器的当前商品存储数量确定每个容器对应的当前容器 标识,从而在对待出库商品进行拣货时,可以基于待出库商品对应的商品编码确定待出库 商品对应的所有容器,并基于每个容器对应的当前容器标识对所有容器进行筛选,确定满 足预设商品数量条件的至少一个第一容器,此时确定的第一容器中存放有正放的商品,使 得机械臂在目标第一容器中进行自动拣货时,可以成功地拣选出待出库商品,从而避免了 现有技术中因容器内商品姿态问题而产生的无法进行自动拣货的情况,并且在拣货过程中 无需进行人工干预,大大节省了人力和时间成本,进而也提高了拣货效率。 附图说明 图1是本发明实施例一提供的一种拣货方法的流程图; 图2是本发明实施例二提供的一种拣货方法的流程图; 图3是本发明实施例二所涉及的一种待合并容器确定方法的流程图; 图4是本发明实施例二所涉及的一种库存合并方法的流程图; 图5是本发明实施例三提供的一种拣货装置的结构示意图; 图6是本发明实施例四提供的一种设备的结构示意图。