技术摘要:

本发明提供一种用于烧结机烟气超低排放的脱硫脱硝消白装置及其工艺,该装置及工艺脱硫脱硝除尘效率高、长期运行稳定、节约能源消耗,能满足钢铁行业烧结机及烧结团烟气超低排放要求,脱硫系统中双塔装置进行脱硫提效改造,达到SO2的超低排放指标;在二级吸收塔上部设置 全部

背景技术:

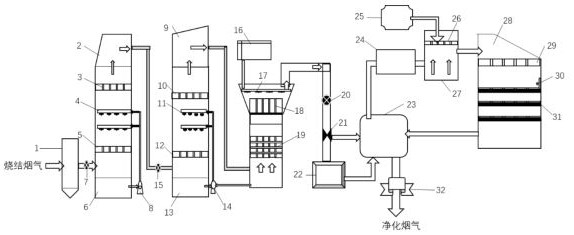

烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、无烟煤粉和石灰按一定 配比混匀,经烧结而成的有足够强度和粒度的烧结矿,可作为炼铁的熟料。一般而言,烧结 所用的铁矿石中通常含有以化合物和含氧酸盐存在的S和N,在烧结过程中以单质或化合物 形式存在的S和 N通常在氧化反应中以气态氧化物的形式释放出来,导致烧结烟气中存在 大量SO2和NOX等有害气体,从而污染大气环境。 烧结烟气具有烟量大,含水量高、温度低、成分复杂、粉尘量高、含硫量高的特点, 具体来说,烟气中NOx浓度低,但波动范围广,一般在4000-6000m3/t,含水量一般在10%左右, 温度一般在120-180℃,且含有HF、HCl、CO、二噁英、重金属等其他成分,含硫量一般为1200- 5000mg/Nm3,另外,烟气成分波动比较大,易受烧结矿料的配比影响。 2019年4月,生态环境部会同有关部委研究发布了《关于推进实施钢铁行业超低排 放的意见》,规范钢铁行业的烟气的超低排放要求,烟气排放浓度需要符合NO ≤50mg/Nm3x , SO2浓度为≤35mg/Nm3,粉尘浓度为≤10mg/Nm3的要求。 为了实现烧结烟气的超低排放要求,现有技术普遍采用除尘、脱硫、脱硝、除雾等 手段对烧结烟气中的颗粒物和有害气体进行净化,其中,除尘手段有电除尘、布袋除尘、吸 收塔除尘等,脱硫手段有湿法脱硫、循环硫化床脱硫,以及旋转喷雾干燥法脱硫等,脱硝手 段主要是SCR(Selective Catalytic Reduction选择性催化还原)或者SNCR(Selective Non-Catalytic Reduction选择性非催化还原)工艺脱硝。 其中,石灰石-石膏湿法脱硫是国内应用最为广泛的脱硫技术,占湿法脱硫技术应 用的95%以上,石灰石-石膏湿法脱硫技术中采用的脱硫塔多为喷淋塔,由于喷淋塔内部结 构简单、系统阻力小,运行稳定,是当前首选的技术流派。其中,为满足脱硫超低排放指标需 要进一步提升脱硫塔自身的脱硫效率;但是,单纯在喷淋塔内增加喷淋层数及塔高虽可实 现SO2超低排放,但不仅会大幅提高工程建设成本和日常运行成本,而且对进一步提升脱硫 效率的作用也十分有限,难以达到国家低成本超低排放的要求。 SCR脱硝技术是将烟气中的NOx转变成N2和H2O的过程,整个过程包括将还原剂氨喷 入烟气中,含有氨气的烟气通过含有专用催化剂的反应器,在催化剂的作用下转化成无害 的氮气和水蒸气。然而,SCR脱硝装置的主要脱硝部件为催化剂,在采用SCR脱硝装置脱除燃 烧烟气中的氮氧化物时,由于烟气中烟尘浓度高,且硬度高,磨蚀性高,还含有含较多易板 结的粉尘和冷凝结焦的气溶胶等物质时,易将催化剂的蜂窝孔和内部的毛细孔堵塞,使催 4 CN 111589288 A 说 明 书 2/6 页 化剂失活、失效,造成SCR烟气脱硝装置不能长周期正常运行,使其应用范围受到限制,且脱 硝工程投资大,运行成本高。 因此,如何提高烧结机烟气的除尘、脱硫、脱硝的效果,有效地减轻烟气有害物质 如粉尘对催化剂的堵塞和磨损,延长催化剂的使用寿命,对本领域的技术人员来说是亟待 解决的技术问题。

技术实现要素:

为了克服现有技术的不足,本发明提供一种用于烧结机烟气超低排放的脱硫脱硝 消白装置及其工艺,该装置及工艺脱硫脱硝除尘效率高、长期运行稳定、节约能源消耗,能 满足钢铁行业烧结机及烧结团烟气超低排放要求,脱硫系统中双塔装置进行脱硫提效改 造,达到SO2的超低排放指标;在二级吸收塔上部设置旋流式高效除尘除雾器和湿式电除尘 器,烟气中的烟尘、浆液雾滴、SO3、重金属等污染物被有效去除,达到烟尘的超低排放指标; 脱硝系统采用中低温SCR工艺,在催化剂的作用下氨气与NOx发生氧化还原反应,将NOx还原 成N2和H2O,达到NOx的超低排放指标。 为了实现上述目的,本发明提供如下的技术方案,一种用于烧结机烟气超低排放 的脱硫脱硝消白装置,包括:布袋除尘器,一级脱硫塔,二级脱硫塔,旋流式除尘除雾器,湿 式电除尘器,干法脱硫器,换热器,烟气加热器,预混器,SCR脱硝反应器; 所述布袋除尘器接收烧结烟气并与一级脱硫塔连通,所述一级脱硫塔包括一级脱硫塔 除雾器,一级脱硫塔喷淋管,一级脱硫塔导流板,并与二级脱硫塔依次连通; 所述二级脱硫塔包括二级脱硫塔除雾器,二级脱硫塔喷淋管,二级脱硫塔导流板,并与 旋流式除尘除雾器和湿式电除尘器依次连通; 所述换热器利用三通阀通过管道分别与湿式电除尘器和干法脱硫器连通,以及连通烟 气加热器; 所述烟气加热器连通预混器,所述预混器连通SCR脱硝反应器。 进一步,在布袋除尘器和一级脱硫塔之间连通的管道中设置第一SO2浓度检测器, 在一级脱硫塔和二级脱硫塔之间连通的管道中设置第二SO2浓度检测器,以及在湿式电除 尘器和三通阀之间连通的管道中设置第三SO2浓度检测器,实时检测管道中烧结烟气的SO2 浓度,并根据SO2浓度调整一级脱硫塔、二级脱硫塔中喷淋管的喷淋速度,以及是否需要进 一步将烟气通过干法脱硫器进一步去除残留SO2,能够保证烟气中SO2的浓度较低,且保证 SO2浓度的波动范围小,避免造成后续SCR脱硝反应器中催化剂的中毒或堵塞。 进一步,所述一级脱硫塔导流板包括旋流体、清洗喷嘴和支撑体,所述旋流体和清 洗喷嘴间隔排列安装在支撑体上,所述选流体具有中心孔和旋流叶片。 通过布袋除尘器的烧结烟气进入一级脱硫塔后,通过中心孔自下而上与一级脱硫 塔喷淋管自上而下的脱硫液接触进行反应,脱硫液在旋流叶片的导流作用下发生向心喷射 (即喷射的方向指向轴心),较高的气流喷射速度,提高了气液传质速率,同时使脱硫液汇聚 到汇流板的中心,起到真正的“汇流作用”;同时,脱硫液具有较高的流动速度,依靠自身冲 刷自净作用,可有效预防结垢或堵塞现象。 进一步,所述二级脱硫塔导流板具有与一级脱硫塔导流板相同的结构; 5 CN 111589288 A 说 明 书 3/6 页 进一步,包括一级脱硫塔浆液循环泵;所述一级脱硫塔内的下部具有一级脱硫塔浆液 槽,所述一级脱硫塔浆液循环泵的入水口与所述一级脱硫塔浆液槽相连通,所述一级脱硫 塔浆液循环泵的出水口与所述一级脱硫塔喷淋管相连通;通过脱硫液的循环实用达到节能 减排的效果。 包括二级脱硫塔浆液循环泵;所述二级脱硫塔内的下部具有二级脱硫塔浆液槽, 所述二级脱硫塔浆液循环泵的入水口与所述二级脱硫塔浆液槽相连通,所述二级脱硫塔浆 液循环泵的出水口与所述二级脱硫塔喷淋管相连通;通过脱硫液的循环实用达到节能减排 的效果。 进一步,所述一级脱硫塔除雾器和二级脱硫塔除雾器可以选用平板式除雾器或屋 脊式除雾器,也可以选用其他形式的除雾器。 进一步,经过二级脱硫后的烧结烟气进行旋流式除尘除雾器和湿式电除尘器进行 除雾和除尘,另外,从冲洗水箱通过冲洗喷淋管向旋流式除尘除雾器和湿式电除尘器喷洒 水,除去附着的灰尘,所述喷淋水进入二级脱硫塔浆液循环泵中,实现水资源的循环利用, 达到节能减排的效果。 本发明通过组合一级脱硫塔除雾器、二级脱硫塔除雾器和旋流式除尘除雾器,烟 气中的烟尘、浆液雾滴、SO3、重金属等污染物被有效去除,达到烟尘的超低排放指标。同时, 设置湿式电除尘器进一步降低污染物的排放量,并且湿式电除尘器具有良好的除尘除雾效 果。 进一步,所述干法脱硫器为负载颗粒状脱硫剂的蜂窝状反应器,所述颗粒状脱硫 剂由重量百分比的40-50%生石灰,25-35%的氧化铁,10-20%的水玻璃,5-10%的羧甲基纤维 素混合后压块,经过300-500℃干燥3-5h后制备而成。 进一步,所述换热器具有冷媒入口、冷媒出口、热媒进口和热媒出口,所述冷媒入 口与所述冷媒出口相连通,所述热媒进口与所述热媒出口相连通,所述冷媒入口与经过脱 硫后的烧结烟气连通,所述冷媒出口与烟气加热器连通,所述热媒进口与SCR脱硝反应器连 通,所述热媒出口与引风机连通。 脱硫除尘后的烧结烟气进行脱硝反应,脱硫后烟气与脱硝后烟气先进行烟气换 热,即脱硫塔出口的低温烟气与脱硝后反应后的高温烟气经过换热器进行换热,低温烟气 温度升至特定温度后再经过烟气加热器补热至SCR脱硝反应温度,减少高炉煤气(或焦炉煤 气)用量,节约能源。脱硝反应后的高温烟气经烟气换热器换热后,烟气温度仍然高于烟气 露点,不需要再设置烟气“消白”装置,降低工程投资及运行成本。 进一步,将经过烟气加热器加热的烧结烟气通入预混器,同时,氨水由氨水蒸发器 通过喷氨格栅喷洒进行预混器,将烧结烟气和氨水进行预先混合,并将混合均匀的混合气 体通入SCR脱硝反应器中。 进一步,所述SCR脱硝反应器具有倾斜的顶部设置,混合气体并不是直接吹向催化 剂,而是经过与倾斜的内壁碰撞后在通过烟气整流器吹向催化剂,避免高温混合气体对催 化剂的磨损; 进一步,所述烟气整流器是具有蜂窝状结构的不锈钢材料,厚度是10-20mm,孔径为10- 30mm,通过设置烟气整流器能够进一步控制吹向催化剂的气流方向和压力,避免催化剂的 磨损和堵塞。 6 CN 111589288 A 说 明 书 4/6 页 进一步,所述催化剂布置模式采用“2 1”方式,按照烟气流向依次设置平板式SCR 催化剂、蜂窝式SCR催化剂和蜂窝式SCR催化剂,共三层结构,同时,在平板式SCR催化剂上方 设置声波吹灰器。通过上述催化剂的设置,使得孔径较低,价格低廉的平板式SCR催化剂面 临较高的流速冲击和灰尘沉积,能够延迟后续蜂窝式SCR催化剂的堵塞和中毒,降低整个脱 硫脱硝工艺的成本。 进一步,本发明采用传统的“石灰石-石膏”法,主要通过一级脱硫塔和二级脱硫塔 的配合使用除去烧结烟气中的SO2,能够延长烟气与脱硫液的接触时间,提高整体脱硫效 率,适用范围广,相比于单塔脱硫系统,液化气比大、避免“石膏雨”现象,可以满足颗粒物及 二氧化硫超低排放标准要求。 与现有技术相比,本发明的有益技术效果: (1)本发明采用双塔双循环脱硫装置、旋流式高效除尘除雾装置、湿式电除尘装置、SCR 脱硝装置工艺流程,将脱硫除尘后的烧结烟气进行脱硝反应,烧结烟气低硫低尘,减少催化 剂堵塞及中毒现象,延长催化剂的使用寿命,降低运行成本,同时,脱硝反应后的高温烟气 经烟气换热器换热后,烟气温度降至90℃,该温度高于烟气露点,不需要再设置烟气“消白” 装置,降低工程投资及运行成本; (2)本发明在布袋除尘器和一级脱硫塔之间连通的管道中设置第一SO2浓度检测器,在 一级脱硫塔和二级脱硫塔之间连通的管道中设置第二SO2浓度检测器,以及在湿式电除尘 器和三通阀之间连通的管道中设置第三SO2浓度检测器,实时检测管道中烧结烟气的SO2浓 度,并根据SO2浓度调整一级脱硫塔、二级脱硫塔中喷淋管的喷淋速度,以及是否需要进一 步将烟气通过干法脱硫器进一步去除残留SO2,能够保证烟气中SO2的浓度较低,且保证SO2 浓度的波动范围小,避免造成后续SCR脱硝反应器中催化剂的中毒或堵塞。 (3)本发明通过对一级脱硫塔导流板和二级脱硫塔导流板的结构进行优化,能够 提高烧结烟气与脱硫液的接触面积,提高脱硫效果; (4)本发明通过组合不同结构,不同孔径大小,以及不同脱硝效果的SCR催化剂,具体按 照烟气流向依次设置平板式SCR催化剂、蜂窝式SCR催化剂和蜂窝式SCR催化剂,起到延迟后 续蜂窝式SCR催化剂的堵塞和中毒,降低整个脱硫脱硝工艺的成本; (5)具有高脱硫脱硝除尘效率,使烟气中二氧化硫、颗粒物和氮氧化物达到超低排放标 准要求,又具有节约工程投资和能源消耗、降低运行成本、良好的调节特性的特点。 附图说明 图1是本发明所述装置的结构示意图。 图2是本发明所述一级脱硫塔导流板的结构示意图。 图3是本发明所述一级脱硫塔导流板旋流体的结构示意图。 图4是本发明所述烟气整流器的结构示意图。 其中,附图标记说明如下: 1、布袋除尘器,2、一级脱硫塔,3、一级脱硫塔除雾器, 4、一级脱硫塔喷淋管,5、一级脱 硫塔导流板,6、一级脱硫塔浆液槽,7、第一SO2浓度检测器,8、一级脱硫塔浆液循环泵,9、二 级脱硫塔,10、二级脱硫塔除雾器, 11、二级脱硫塔喷淋管,12,二级脱硫塔导流板,13、二级 7 CN 111589288 A 说 明 书 5/6 页 脱硫塔浆液槽,14、二级脱硫塔浆液循环泵,15、第二SO2浓度检测器,16、冲洗水箱,17、冲洗 喷淋管,18、湿式电除尘器,19、旋流式除尘除雾器,20、第三SO2浓度检测器,21、三通阀,22、 干法脱硫器,23、换热器,24、烟气加热器,25、氨水蒸发器,26、喷氨格栅,27、预混器,28、SCR 脱硝反应器,29、烟气整流器,30、声波吹灰器,31、催化剂,32、引风机,51、旋流体,52、清洗 喷嘴,53、支撑体,511、中心孔,512、旋流叶片。