技术摘要:

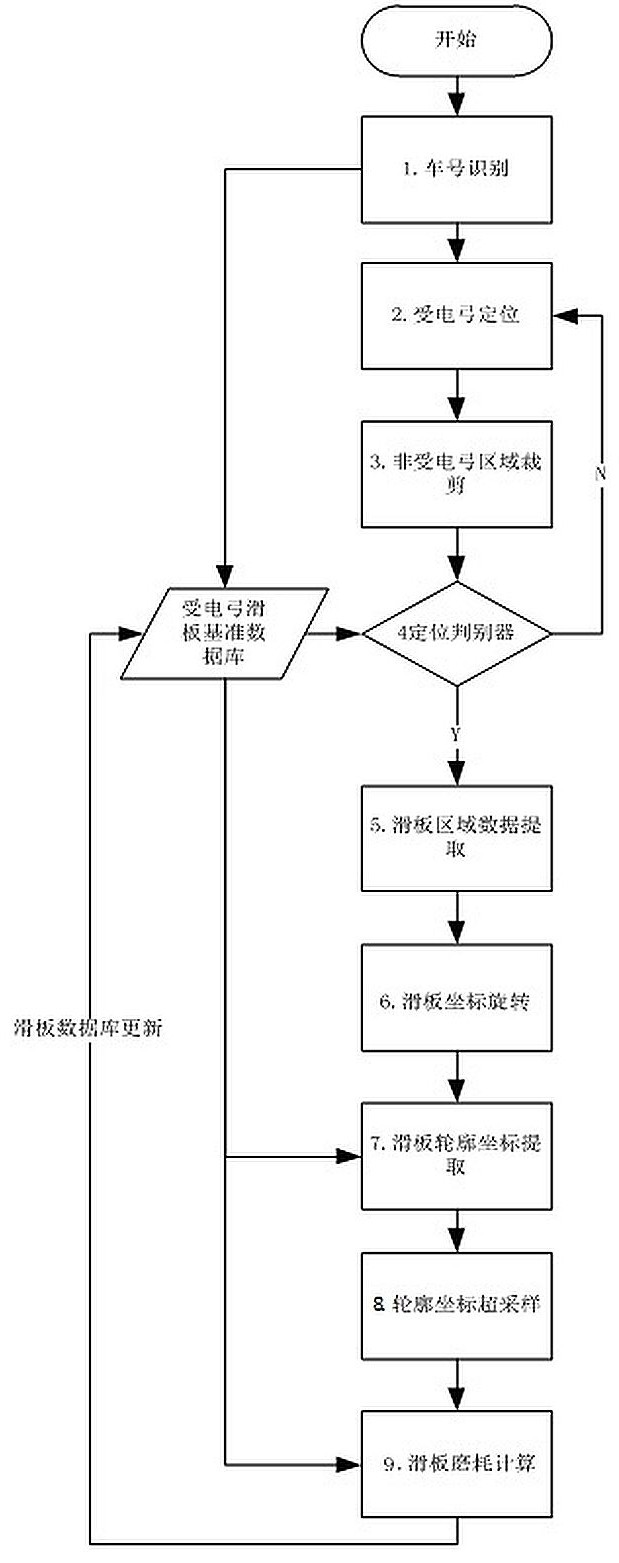

本发明属于列车受电弓视觉成像检测技术领域,公开了一种基于3D成像的受电弓磨耗测量方法及系统,包括基准轮廓获取步骤、受电弓区域定位步骤、定位判别器判别步骤、滑板区域提取步骤、滑板区域旋转步骤、滑板轮廓坐标提取步骤、轮廓坐标超采样步骤和滑板磨耗计算步骤, 全部

背景技术:

在电气化铁路设计中,受电弓作为电气化车辆的受流装置,受电弓滑板的磨耗量 是影响弓网关系和受流质量的关键因素之一。受电弓的功能是通过受电弓滑板与接触网接 触线之间的接触,从而为电力机车提供电能。 而评价受电弓状态主要参考两个状态参数为几何参数和动力学参数。其中几何参 数包括滑板磨耗量、中心线偏移和弓头倾斜;而动力学参数为受电弓接触力,当滑板磨耗量 超限,弓头偏移、倾斜超限时,会对弓网关系产生负面影响,严重时可能发生打弓,损伤弓 网,甚至引发全事故。 在现有技术中,有一些对于受电弓磨耗检测的技术方案运用,如公开号为 CN104567729A,公开时间为日2015年4月29日,名称为“受电弓运行状态监测方法及装置”的 中国发明专利文献,即公开了一种受电弓运行状态监测方法,该方法基于线阵(光栅)结构 光形成的条纹进行三维恢复得到受电弓三维模型,再根据三维模型提取受电弓尺寸信息。 但是,这种对受电弓的检测方案仍然存在如下缺陷:先通过触发装置判断受电弓 是否存在然后再进行三维建模得到相关尺寸信息,无法实现受电弓磨耗的快速自动化检 测;基于光栅结构光的条纹方案难以提取受电弓的精细三维信息,磨耗计算精度有限。

技术实现要素:

为了克服上述现有技术中存在的问题和不足,本发明旨在于提供一种基于安装在 隧道内壁的高速3D成像装置成像装置获取的待检测车辆车顶及车顶设备的图像数据,通过 视觉识别方法对受电弓实时位置进行定位并与标准数据进行比对判断出受电弓弓头磨耗 情况的测量方法及系统,3D成像装置扫描出的待检测车辆车顶及车顶设备的图像数据包括 包括代表空间横向宽度横向X向数据、代表空间高度的纵向Y向数据和沿车辆行进方向、代 表空间长度的Z向数据。 本发明的一种基于3D成像的受电弓磨耗测量方法,包括以下步骤: 基准轮廓获取步骤,获取待检车辆车号图像,采用OCR采用OCR (Optical Character Recognition)方法对待检测车辆车号图像进行车号识别,获得待检测车辆的车 号并根据所述车号对应调取受电弓滑板基准数据库中所述待检测车辆对应的基准轮廓历 史集作为基准数据,具体的,OCR是首先采用YOLOv3算法对车号目标进行识别训练,获取车 号目标字符后,再采用SVM(支持向量机)对具体字符进行识别从而获得待检测车辆的车号; 3D成像步骤,通过3D成像装置获取待检测车辆的三维点云数据;车顶外轮廓在三 维空间中的包括X,Y,Z三个方向上的尺寸数据,通过3D成像装置可以获取待检测车辆车顶 外轮廓在三维空间中的X,Y,Z三个方向上的三维点云数据。 5 CN 111609813 A 说 明 书 2/11 页 受电弓区域定位步骤,受电弓头在车辆轮廓中具有最高的空间坐标,且对于特定 线路,升弓高度具有唯一基准值,则可通过空间坐标高度判断出受电弓所在位置区域,根据 所述3D成像装置的纵向空间采样间隔和所述待检测车辆的弓头纵向长度计算搜索窗口尺 寸c;基于所述搜索窗口尺寸c生成受电弓区域判别函数 根据 所述受电弓区域判别函数从所述三维点云数据中筛选出受电弓区域点云;其中:Ymn为纵向 第n行、横向第m列的点坐标高度,kt为第t个搜索窗口的起始位置,j为横向像素数,hd ,hu为 弓头空间的最低高度和最高高度; 受电弓定位判别步骤,对所述受电弓区域定位步骤筛选出的受电弓区域点云沿纵 向按帧进行处理,得到若干帧受电弓区域二值图,将若干帧受电弓区域二值图沿纵向叠加 得到受电弓纵向轮廓叠加图像;采用经过训练的分类器对所述受电弓纵向轮廓叠加图像是 否包含受电弓进行判别,通过经过训练的判别器对而完成对包含最大外轮廓的单张图片完 成受电弓区域的定位判别,受电弓定位判别步骤将三维空间点云问题转换为平面二值化图 像问题,再运用图像识别方式进行判别; 滑板区域提取步骤,对所述受电弓定位判别步骤中判别为包含受电弓的受电弓纵 向轮廓叠加图像对应的受电弓区域点云,采用高度判别函数 对滑板 进行搜索,并选取Hn值符合设定阈值的连续N个断面行作为受电弓滑板区域点云;其中n为 沿Z方向的搜索窗口序号;m为沿X方向的点序号,ks为搜索窗口的纵向起始位置,ke为搜索窗 口的纵向终止位置,即Ymn为搜索窗口内第m行n列的点的高度坐标,与受电弓区域定位不同 的是,本步搜索在已获取的受电弓区域范围内进行; 滑板轮廓坐标提取步骤,从所述受电弓滑板区域点云中提取滑板轮廓坐标,对所 述滑板轮廓坐标进行超采样,使所述滑板轮廓坐标点数与基准轮廓的坐标点数相等; 滑板磨耗计算步骤,逐点计算所述滑板轮廓坐标与前一基准日基准轮廓坐标的高 度差作为当前磨耗差。 进一步的,在所述滑板区域提取步骤后,还包括滑板旋转校正步骤,具体的,所述 滑板旋转校正步骤,车辆在运行过程中,若出现非正常的弓网关系,可能导致弓头发生绕y 轴和z轴的倾斜,因此需要将经过所述滑板区域提取步骤得到的受电弓滑板区域沿着倾斜 轴为旋转轴进行逆向的旋转调整矫正,具体的,采用与所述受电弓定位判别步骤相同的方 法,对所述受电弓滑板区域点云沿旋转轴方向按帧进行处理,得到若干帧滑板区域二值图, 将若干帧所述滑板区域二值图沿所述旋转轴方向叠加得到滑板沿旋转轴方向叠加图像;对 所述滑板沿旋转轴方向叠加图像进行形态提取和霍夫变换,提取得到弓头直线,并计算所 述弓头直线相对其处于正常姿态的夹角,根据所述夹角对滑板点云进行旋转校正。 所述所述滑板旋转校正步骤,是通过反正切函数分别计算弓头直线在XZ平面的倾 斜角 和在XY平面的倾斜角 其中s表示拟合直 线的起点,e表示拟合直线的终点,n表示拟合的直线序号,然后再对弓头3D点云的坐标进行 旋转得到矫正后的坐标点云(Xr2,Yr,Zr),其中 6 CN 111609813 A 说 明 书 3/11 页 即完成了受电弓弓头旋转至平行于世界坐标系X轴。 所述滑板轮廓坐标提取步骤中,由于前序步骤中通过基准轮廓获取步骤已获取了 在检车辆的编组信息,检索受电弓基准数据库,读取本编组车辆的受电弓基准数据,其中包 括受电弓羊角端点距碳滑板端点的距离Xd,在所述所述滑板旋转校正步骤中对滑板点云进 行旋转校正后得到旋转后的坐标Yr,遍历获取每行Xr坐标的最小的点(XMINn,Yn),再用最小 二乘法计算ε 2min=∑(XMINn-Xture) ,求解得到Xture则为受电弓弓头边缘所在直线进而获得受 电弓滑板轮廓坐标; 将滑板区域进行形态提取,具体的,是采用与所述受电弓定位判别器相同方法,将 3D点云数据转换为XZ平面和XY平面的二值图像,在进行形态提取,霍夫变换、直线提取和旋 转角θ计算;对于XY平面,可以利用之前的二维叠加图,从中提取滑板直线;对于XZ平面,则 需要重新计算二维叠加图。 进一步的,在所述滑板轮廓坐标提取步骤中,对所述滑板轮廓坐标进行超采样,是 获取3D成像装置扫描出的对应所述滑板轮廓坐标提取步骤得到的受电弓滑板轮廓坐标处 的固定分辨率,将固定分辨率的坐标采用超采样的方式提高分辨率,使其坐标分辨率点数 与所述基准轮廓获取步骤中基准数据所含的基准轮廓的坐标分辨率点数相等,用于下一步 中磨耗计算的逐点对比。 具体分所述轮廓坐标超采样步骤包括以下两个过程:首先,通过高斯滤波消除受 电弓滑板轮廓坐标处的固定分辨率中的噪点和不连续点;然后,通过插值函数将受电弓滑 板轮廓坐标点数据插值至与基准轮廓一致的分辨率。 优选地,所述旋转校正包括水平旋转校正、侧滚旋转校正和俯仰旋转校正中的任 意一种或多种。 再者,在所述滑板区域提取步骤后,还包括滑板水平旋转校正和/或滑板侧滚旋转 校正;然后,在进行滑板轮廓坐标提取步骤之前,还包括滑板轮廓坐标筛选步骤,具体的,所 述滑板轮廓坐标筛选步骤是调取受电弓滑板基准数据库中对应所述待检车辆受电弓羊角 端点距碳滑板端点的距离Xd,滑板区域点云中横向坐标最小点加上所述距离Xd、横向坐标最 大点减去所述距离Xd作为滑板轮廓坐标提取横向边界。 优选地,所述滑板磨耗计算步骤,将经过所述轮廓坐标超采样步骤处理的受电弓 滑板轮廓坐标与所述基准轮廓获取步骤中基准数据所含的基准轮廓坐标进行逐点比对的 磨耗值计算,逐点比对的磨耗值计算完成后,将计算完成的当前受电弓滑板轮廓坐标数据 更新至数据库,作为下次检测时的基准轮廓坐标(或者基准轮廓)。 所述滑板磨耗计算步骤还包括计算当前受电弓滑板轮廓坐标与前一基准日受电 弓滑板基准轮廓坐标的最大磨耗差作为当前最大磨耗值,所述当前最大磨耗值加上历次基 准轮廓坐标写入时计算的最大磨耗差,得到当前磨耗增加量的累加值,具体的,首先读取所 述基准轮廓获取步骤中基准数据所包含的受电弓滑板基准轮廓坐标YS{GroNum,Date-1}, 其中GroNum为编组号,Date-1指当前受电弓滑板基准轮廓坐标; 7 CN 111609813 A 说 明 书 4/11 页 然后,当前磨耗值计算方法为当前受电弓滑板轮廓坐标与当前受电弓滑板基准轮 廓坐标的最大磨耗差,加上历次基准轮廓坐标写入时的最大磨耗差,即将当前磨耗增加量 的累加值为△Y, ΔY=ΔYcur ∑Max(YS{GroNum,Date-N}-YS{GroNum,Date-N-1})。 计算最大磨耗差的同时,输出最大磨耗差对应的最大磨耗坐标点。 进一步的,所述受电弓区域定位步骤,3D成像装置扫描出的待检测车辆车顶外轮 廓数据中的空间坐标为代表空间横向宽度横向X向数据、代表空间高度的纵向Y向数据和沿 车辆行进方向、代表空间长度的Z向数据,其中X,Y,Z向数据的维数分别为i、j、k,分别对应 3D成像装置横向像素数、纵向像素数和扫描总行数;根据3D成像装置扫描行频和车速计算 出3D成像装置的扫描空间间隔在Z方向的距离差ΔZ,即Z方向的搜索宽度(行数),根据ΔZ 和受电弓头的轴向长度L计算出受电弓弓头在Z方向所占行数 其中l为余量,受电 弓头的轴向长度L为已知参数,即为基准数据中的轴向长度L,由此得到用于受电弓定位的 搜索窗口尺寸即受电弓弓头在Z方向所占行数c0; 由前文可知,受电弓弓头在车顶具有唯一最高空间位置,则生成受电弓区域判别 函数为 其中,kt为从车头位置起第t个搜索窗口的起始位置,n为沿Z方向的搜索窗口序 号;m为沿X方向的点序号,(hd ,hu)为弓头空间的高度范围,即Ymn为搜索窗口内第m行n列的 点的高度坐标; 设定受电弓判别高度阈值为ε,搜索步长的确定方式为: 当H<ε时,判断为当前搜索窗口内无受电弓,此时取kt 1=kt c0;kt为从车头起,第t 个搜索窗口的起始位置;k(t 1)为从车头起,第t 1个搜索窗口的起始位置,该公式含义为t 1 个搜索窗口的起始位置。 当H≥ε时,判断受电弓可能已进入搜索窗口,此时取 其中 Hmax为人工统计出的受电弓判别高度先验阈值,ε为预设的最小H先验阈值; 通过上述方法可快速定位到受电弓区域。 ε可以自定义,或者根据从所述受电弓滑板基准数据库中匹配到的基准数据对应 的受电弓的弓头Y方向最下端值 冗余量的和作为受电弓判别高度阈值ε。 进一步的,所述受电弓区域判别函数的搜索步长为△kt,△kt为搜索窗口的长度, 简易搜索步长可直接取Δkt=1,但该方法速度较慢,为提高搜索定位效率,本方案提出了 上述动态搜索步长的方法。 而所述受电弓区域定位步骤中,还包括对3D成像装置扫描出的待检测车辆车顶外 轮廓数据中非受电弓区域进行剪裁,即在筛选出受电弓区域点云,即获取了受电弓弓头区 域边界为Xedge=[xs,xe],Yedge=[ys,ye],Zedge=[zs,ze],对于3D成像装置扫描获取的空间坐 标 进行删除操作。 8 CN 111609813 A 说 明 书 5/11 页 优选地,所述受电弓定位判别步骤中,经过训练的判别器是通过人工标记包含有 正确受电弓的图像、且同样筛选出受电弓区域点云作为样本数据,再对样本数据使用 faster-R-CNN算法进行判别器的训练。 进一步的,所述受电弓定位判别步骤中,对所述受电弓区域点云沿纵向按帧进行 处理,得到若干帧受电弓区域二值图具体包括: 设每帧扫描图像的开窗为W×H,即在横向有W个像素,在高度方向有H个像素; 具体的,每帧扫描图像的开窗内,当高度方向的坐标处有像素点,即y(pixW,pixH) ≠0,令此处的灰度值为gray(pixW,pixH)=255,否则令此处的灰度值gray(pixW,pixH)=0; 再采用上述方法在k∈(ks,ke)进行k次循环,k等于搜索窗口内的纵向行数;其中ks 为起始点,ke为终点,k的次数等于每帧扫描图像的开窗具体步长之间所包含的Z方向截面 数量,即获得了受电弓区域Z方向每帧空间坐标转换为二值图在单张图像Pic_SDG上的叠 加。 获取的叠加图像Pic_SDG一方面包含了等效在Z方向采用面阵相机拍摄单张图片 后再进行轮廓提取的受电弓最大外轮廓信息,还包含了受电弓非最大外轮廓的结构信息, 故通过3D点云数据转换得到的图像Pic_SDG所包含信息更接近于受电弓标注数据ground_ truth的特征空间,至此已将空间三维点云空间判别问题转换为典型平面图像识别问题。 具体的,所述滑板区域提取步骤中,取H值最大的前N 1行数据,再对N 1行数据沿 纵向排序,序列为0-N,计算相邻截面累计高度Hn的差值: ΔHl=|H0-H1|,ΔH=|H1-H2|... ΔHr=|HN-HN-1|,ΔH=|HN-1-HN-2|... 其中ΔHl为纵向最左端相邻截面累计高度H的差值,ΔHr为纵向最右端相邻截面累 计高度H的差值,当ΔHl和ΔHr大于设定阈值时,取该两处的纵向位置 kl,kr值作为滑板区域的位置边界。 然后,根据所述滑板区域的位置边界提取其间的空间点作为受电弓滑板区域点 云。 对应上述方法,本发明还提供了一种基于3D成像的受电弓磨耗测量系统,包括: 车号采集单元,设置于轨旁,用于获取待检车辆车号图像; 基准轮廓获取单元,用于采用OCR方法对所述车号图像进行车号识别,获得待检测 车辆的车号并根据所述车号调取受电弓滑板基准数据库中所述待检测车辆对应的基准轮 廓历史集; 3D成像采集单元,包括2个3D成像装置,2个3D成像装置位于同一个竖直标定平面 并沿横向排布,用于获取待检测车辆的三维点云数据; 受电弓区域定位单元:用于根据所述3D成像装置的纵向空间采样间隔和所述待检 测车辆的弓头纵向长度计算搜索窗口尺寸c;基于所述搜索窗口尺寸c生成受电弓区域判别 函数 根据所述受电弓区域判别函数从所述三维点云数据中 筛选受电弓区域点云;其中:Ymn为纵向第n行、横向第m列的点坐标高度,kt为第t个搜索窗口 的起始位置,j为横向像素数,hd,hu为弓头空间的最低高度和最高高度; 9 CN 111609813 A 说 明 书 6/11 页 受电弓定位判别单元:用于对所述受电弓区域点云沿纵向按帧进行处理,得到若 干帧受电弓区域二值图,将若干帧所述受电弓区域二值图沿纵向叠加得到受电弓纵向轮廓 叠加图像,采用经过训练的分类器判别所述受电弓纵向轮廓叠加图像是否包含受电弓; 滑板区域提取单元:用于对判别为是的受电弓区域点云采用滑板高度判别函数 对滑板进行搜索,并选取Hn值符合设定阈值的连续N个断面行作为受 电弓滑板区域点云;ks为搜索窗口的纵向起始位置,ke为搜索窗口的纵向终止位置; 滑板轮廓坐标提取单元:用于从所述受电弓滑板区域点云中提取滑板轮廓坐标, 对所述滑板轮廓坐标进行超采样,使所述滑板轮廓坐标点数与基准轮廓的坐标点数相等; 滑板磨耗计算单元:用于逐点计算所述滑板轮廓坐标与前一基准日基准轮廓坐标 的高度差作为当前磨耗差。 有益效果: 基于受电弓弓头在车顶具有唯一最高空间位置,定义高度判别函数和进一步的具 有动态搜索补偿的高度判别函数提取包含受电弓的空间点云区域,提高受电弓区域点云提 取效率。 将受电弓点云区域纵向的每帧空间坐标转换为二值图在单张图像上的叠加图像, 叠加图像一方面包含了等效在Z方向采用面阵相机拍摄单张照片后再进行轮廓提取的受电 弓最大外轮廓信息,还包含了受电弓非最大外轮廓的结构信息,故叠加图像更接近于受电 弓ground_truth的特征空间再采用深度学习神经网络判别叠加图像是否包含受电弓,显著 提高了用于分类器的图像特征效果,进而提高了受电弓判别准确度。 并且,同一受电弓滑板自身初始数据作为基准,通过历史磨耗差累加获取当前磨 耗值。受电弓及碳滑板由于加工和安装误差,其几何外尺寸与设计装配尺寸必然存在误差, 因此若使用设计图纸作为基准数据,则引入了装配误差。本发明将同一受电弓滑板首次被 检数据作为基准,避免引入装配误差,并在固定周期间隔写入该滑板的轮廓数据,通过累加 历史磨耗差,计算出当前磨耗值。由于通过多次磨耗差累加,减小了当前检出轮廓与初始基 准轮廓的匹配误差。 附图说明 本发明的前述和下文具体描述在结合以下附图阅读时变得更清楚,附图中: 图1为本发明基于3D成像的受电弓磨耗测量方法流程图; 图2为本发明实施例一种典型车辆限界图; 图3为本发明被检测受电弓的示意图; 图4为本发明受电弓定位判别过程进行图像叠加的示意图; 图5-11为本发明将滑板区分别绕y轴坐标旋转处理的示意图; 图12为本发明受电弓滑板轮廓坐标读取起点判定示意图; 图13为本发明受电弓滑板轮廓判定示意图; 图14-19为本发明滑板磨耗计算业务流程示意图。 10 CN 111609813 A 说 明 书 7/11 页