技术摘要:

本发明提供了一种高负载Ru‑MnOX/石墨烯脱硝催化剂,所述催化剂呈片花状,Ru金属在MnOX/石墨烯高度分散,Ru的负载量为10‑15wt.%,Ru金属高度分散于催化剂表面,无团聚现象,颗粒尺寸1‑2nm,所述催化剂具有极高的转化率和选择性,且耐SO2/水稳定性好。

背景技术:

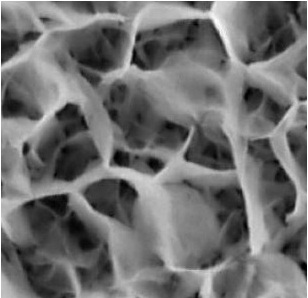

基于上述现有技术存在的问题,本发明提供了一种高负载Ru-MnOX/石墨烯脱硝催 化剂,所述Ru-MnOX/石墨烯的形貌呈片花形貌,所述催化剂孔尺寸集中分布于20-30nm 和 200-700nm,所述Ru的负载量为10-15wt.%,颗粒尺寸1-2nm,所述催化剂在75-100oC的脱硝 催化活性大于80.3%,在100-200oC的脱硝催化活性大于90%。 进一步的,所述处理步骤(1)预处理石墨烯:将2-3g石墨烯置于100 mL烧瓶中,加 入98wt.%的H2SO4和65-67wt.%的HNO3,超声振荡20-30 min,然后在搅拌、油浴加热条件下, 于130-140 oC回流处理3-4 h,去离子水过滤洗涤,将过滤物于60-80 oC下空气干燥12-24 h,得到了混酸氧化处理的石墨烯基材。 进一步的,包括如下处理步骤(2)水热制备MnOX/石墨烯材料:将步骤(1)中制备的 石墨烯基材置于0.2-0.5M的Mn(NO3) .2 6H2O水溶液中,并滴加0.5-1g乌洛托品,搅拌3-5min 后置于水热反应釜中,于95-100oC下水热反应9-10h,自然冷却,去离子水洗涤,过滤,空气 干燥,焙烧。 进一步的,包括如下处理步骤(3)负载Ru金属:将步骤(2)中制备的MnOX/石墨烯材 料浸泡于0.22-0.57M的亚硝酰硝酸钌的乙醇溶液中2-5h,真空冷凝干燥,然后焙烧,洗涤, 干燥,高负载Ru-MnOX/石墨烯脱硝催化剂。 进一步的,在于H2SO4和HNO3的体积比为2-3:1,过滤洗涤至过滤液pH=6.0-6.5时, 停止洗涤。 进一步的,在于步骤(2)中的焙烧为马弗炉焙烧,焙烧程序升温参数为:10-15oC/ min升至300-330oC,恒温1.5-2h,自然冷却至室温。 进一步的,在于步骤(3)中的焙烧为马弗炉焙烧,焙烧程序升温参数为:1-2oC/min 升至300-330oC,恒温30-40min,自然冷却至室温。 进一步的,在于所述催化剂在无SO2/水条件下,其稳定性大于300h。 进一步的,在于所述催化在SO2/水存在条件下,其稳定性大于250h。 本发明所述方案具有以下有益效果: (1)MnOX/石墨烯载体成片花状,孔道集中分布于200-700nm,如附图2所示,此外,还存 在20-30nm的石墨烯介孔孔道,所述载体比表面积高,MnOx晶型如附图1所示。 (2)Ru-MnOX/石墨烯催化剂中Ru的负载量为10-15wt.%,Ru金属高度分散于催化剂 表面,无团聚现象,颗粒尺寸1-2nm。 (3)脱硝效果好,具有极高的NOx转化率和选择性,且稳定性大于300h。 (4)抗水抗硫性能强,在105oC,Ru-MnOX/石墨烯催化剂的脱硝效率稳定在99.9%以 上。 附图说明 图1为本发明MnOx-石墨烯载体的XRD图。 图2为本发明的MnOX/石墨烯载体的STEM图。 5 CN 111569873 A 说 明 书 4/6 页 图3为本发明的10wt.% Ru-MnOX/石墨烯载体的STEM图。 图4为本发明的12.5wt.% Ru-MnOX/石墨烯载体的STEM图。 图5为本发明的15wt.% Ru-MnOX/石墨烯载体的STEM图。 图6为本发明的10wt.% Ru-MnOX/石墨烯载体的SEM-Mapping图。 图7为现有技术中负载量为5%Ru/SBS-15催化剂的TEM团聚图。

技术实现要素:

实施例1 一种高负载Ru-MnOX/石墨烯脱硝催化剂的制备方法,包括如下步骤: (1)预处理石墨烯:将2g石墨烯置于100 mL烧瓶中,加入98wt.%的H2SO4和65-67wt.%的 HNO3,H2SO4和HNO3的体积比为2:1,过滤洗涤至过滤液pH=6.0时,停止洗涤 ,超声振荡20 min,然后在搅拌、油浴加热条件下,于130 oC回流处理3h,去离子水过滤 洗涤,将过滤物于60oC下空气干燥12 h,得到了混酸氧化处理的石墨烯基材。 (2)水热制备MnOX/石墨烯材料:将步骤(1)中制备的石墨烯基材置于0.2M的Mn (NO3) .2 6H2O水溶液中,并滴加0.5g乌洛托品,搅拌3min后置于水热反应釜中,于95oC下水热 反应9h,自然冷却,去离子水洗涤,过滤,空气干燥,焙烧,所述焙烧为马弗炉焙烧,焙烧程序 升温参数为:10oC/min升至300oC,恒温1.5h,自然冷却至室温。 (3)负载Ru金属:将步骤(2)中制备的MnOX/石墨烯材料浸泡于0.22M的亚硝酰硝酸 钌的乙醇溶液中2h,真空冷凝干燥,然后焙烧,洗涤,干燥,高负载Ru-MnOX/石墨烯脱硝催化 剂,所述焙烧程序升温参数为:1oC/min升至300oC,恒温30min,自然冷却至室温。 实施例2 一种高负载Ru-MnOX/石墨烯脱硝催化剂的制备方法,包括如下步骤: (1)预处理石墨烯:将2.5g石墨烯置于100 mL烧瓶中,加入98wt.%的H2SO4和65-67wt.% 的HNO3,H2SO4和HNO3的体积比为2.5:1,过滤洗涤至过滤液pH=6.25时,停止洗涤 ,超声振荡25 min,然后在搅拌、油浴加热条件下,于135 oC回流处理3.5 h,去离子水过 滤洗涤,将过滤物于75 oC下空气干燥18 h,得到了混酸氧化处理的石墨烯基材。 (2)水热制备MnOX/石墨烯材料:将步骤(1)中制备的石墨烯基材置于0.25M的Mn (NO3) .2 6H2O水溶液中,并滴加0.75g乌洛托品,搅拌4min后置于水热反应釜中,于97.5oC下 水热反应9.5h,自然冷却,去离子水洗涤,过滤,空气干燥,焙烧,所述焙烧为马弗炉焙烧,焙 烧程序升温参数为:12.5oC/min升至300-330oC,恒温1.75h,自然冷却至室温。 (3)负载Ru金属:将步骤(2)中制备的MnOX/石墨烯材料浸泡于0.39M的亚硝酰硝酸 钌的乙醇溶液中3.5h,真空冷凝干燥,然后焙烧,洗涤,干燥,高负载Ru-MnOX/石墨烯脱硝催 化剂,所述焙烧程序升温参数为:1.5oC/min升至315oC,恒温35min,自然冷却至室温。 实施例3 一种高负载Ru-MnOX/石墨烯脱硝催化剂的制备方法,包括如下步骤: (1)预处理石墨烯:将3g石墨烯置于100 mL烧瓶中,加入98wt.%的H2SO4和65-67wt.%的 HNO3,H2SO4和HNO3的体积比为3:1,过滤洗涤至过滤液pH=6 .5时,停止洗涤,超声振荡30 min,然后在搅拌、油浴加热条件下,于140 oC回流处理4 h,去离子水过滤洗涤,将过滤物于 80 oC下空气干燥24 h,得到了混酸氧化处理的石墨烯基材。 6 CN 111569873 A 说 明 书 5/6 页 (2)水热制备MnOX/石墨烯材料:将步骤(1)中制备的石墨烯基材置于0.5M的Mn (NO3) .2 6H2O水溶液中,并滴加1g乌洛托品,搅拌5min后置于水热反应釜中,于100oC下水热 反应10h,自然冷却,去离子水洗涤,过滤,空气干燥,焙烧,所述焙烧为马弗炉焙烧,焙烧程 序升温参数为:15oC/min升至330oC,恒温2h,自然冷却至室温。 (3)负载Ru金属:将步骤(2)中制备的MnOX/石墨烯材料浸泡于0.57M的亚硝酰硝酸 钌的乙醇溶液中5h,真空冷凝干燥,然后焙烧,洗涤,干燥,高负载Ru-MnOX/石墨烯脱硝催化 剂,所述焙烧程序升温参数为:2oC/min升至300-330oC,恒温30-40min,自然冷却至室温。 以实施例2的制备方法为样品制备方法,通过控制步骤(3)MnOX/石墨烯材料的用 量,有效控制Ru的含量分别为10wt.%, 12.5wt.%, 15wt.%, 命名为S-1,S-2,S-3分别对应 于附图3,附图4,附图5中所示,其中Ru金属在基材表面高度分散,其中白色的点为金属颗 粒,黑色部分为衬底。对其中的S-1做mapping测试,如附图6所示,可以进一步确定所述颗粒 成高度分散状态,且Ru的质量为10.73wt.%,与计算基本一致。 催化剂的测试条件,催化剂的使用量500mg,SCR的测试氛围750ppm NO, 750 ppm NH3,5vol% O2,Ar 平衡气,空速50000 h−1。 表1为不同温度,对不同负载量催化剂的性能影响(NOX转化率,N2选择性)。 由上表1可以明确的得出,各样品都呈现随温度升高,NOx转化率先增高再降低的趋势。 从50-75oC催化剂的对NO的转化率提高显著,如S-1催化剂在50 oC和75oC的转化率分别为 23.7%和80.3%,温度提升对于10wt.% Ru-MnOX/石墨烯催化剂NOX的转化率尤为明显,S-2催 化剂在50 oC和75oC的转化率分别为45.2%和85.2%,S-3催化剂在50 oC和75oC的转化率分别为 55.6%和93.7%,随着Ru含量的提升,S-3 15wt.% Ru-MnOX/石墨烯催化剂在75oC时,催化活性 能够高达93.7%,远远高于同类的贵金属-MnOX催化剂,文献报道的贵金属-MnOX催化剂通常 为40-60%,在温度范围为100-150oC时,能够有效的脱硝低于1ppM级,随着温度继续上升,催 化活性有所下降。 总体而言,本发明的Ru-MnOX/石墨烯催化剂在75-200oC范围内,NOx的转化率大于 80%,NOx的选择性大于90%。 表2 S-2催化剂进行稳定性测试(105oC) 如上表2所示,对S-2催化剂进行稳定性测试,测试调节为:催化剂的使用量500mg,SCR 的测试氛围750ppm NO, 750 ppm NH3,5vol% O2,Ar 平衡气,空速50000 h−1。 可以明显得出,本申请在Ru-MnOX/石墨烯的稳定性大于300h,当420h是,转化率下 降至97.0%。 表2 S-3催化剂进行稳定性测试(105oC) 7 CN 111569873 A 说 明 书 6/6 页 如上表3所示抗水抗硫性能测试,对S-2催化剂进行稳定性测试,测试调节为:催化剂的 使用量500mg,SCR的测试氛围750ppm NO, 750 ppm NH3,5vol% O2,100 ppm SO2,5 vol% H2O ,Ar 平衡气,空速50000 h−1。 在该测试条件下,催化剂的脱硝效率依然稳定在99.9%以上250h,证明催化剂有较 强的抗硫抗水能力,但随着时间延续,催化剂的催化活性下降明显,可能主要原因来自水 汽,使得Ru纳米颗粒发生迁移团聚,降低催化活性。 以上,虽然通过优选的实施例对本发明进行了例示性的说明,但本发明并不局限 于这种特定的实施例,可以在记载于本发明的保护范围的范畴内实施适当的变更。 8 CN 111569873 A 说 明 书 附 图 1/3 页 图1 图2 9 CN 111569873 A 说 明 书 附 图 2/3 页 图3 图4 10 CN 111569873 A 说 明 书 附 图 3/3 页 图5 图6 图7 11